煤矿主井提升机系统分析研究

(霍州煤电集团回坡底煤矿,山西 洪洞041600)

0 引言

矿井提升系统直接影响着工作人员的生命安全和运输效率[1],主井提升系统是煤炭运输的直接途径,也是矿井创造效益的重要环节,主井提升系统的智能化、数字化已成为提升系统发展的主要方向[2,3]。为此,不少学者进行了研究,基于PLC 的主井提升控制系统实现了智能化控制,但是变频调速功耗较大,长时间应用下容易出现精度差的缺点[4-6]。本文根据回坡底煤矿主井提升系统的运行,对提升系统进行了全面优化,实现智能化、数字化的同时,减少了能耗,经济效益良好,为其它矿井提升系统的改造提供了重要参考。

1 主提升机系统概况

回坡底煤矿目前使用的为SIEMAG4×4型主提升机,提升机的最大提升高度为530 m,提升速度可达到11 m/s,提升机系统的运行通过变频调速系统实现,调速系统的主回路通过并联连接的反相变流器组成,其中星形连接的变流器可为电机运行提供电压以及幅值,虽然实现了调速的目的,但是却存在以下弊端:

(1)并联的反相变流器主要由晶闸管构成,晶闸管数量众多,结构复杂,因此控制功能较难实现;

(2)并联的反相变流器可以输出的最大功率为20 Hz,系统运行时发热严重,不宜长时间工作;

(3)提升机运行年份较长,设备老化明显,运行稳定性下降,较高的故障率增加了设备维护的费用;

(4)提升机变频调速的功率因数在0.56-0.75之间,对电路系统冲击较大,不仅影响安全生产,对周围通讯设备的正常运行造成干扰;

(5)设备在运行过程中故障较多,且无法实现故障的准确定位,增加了维修的难度,影响了生产的正常进行。

基于上述问题,必须对矿井主提升机系统进行优化改进,保证系统运行的稳定性。

2 解决方案

2.1 变频器系统优化研究

对变频器系统进行优化,需对变频调速系统进行改进。原变频控制系统采用交-交的方式进行控制,处理器运行速度以及计算能力较低。矢量控制的核心是在较短的时间内完成数据的采集和处理,同时进行数据的输入输出以及调节等工作,本文采用交-直-交的方式进行矢量控制,该控制方法对系统要求较高。系统采用多板卡多总线结构,系统卡板的核心是中央处理单元,中央处理单元实图如图1所示。此外,脉冲处理单元、电源管理单元以及辅助处理单元等共同构成了卡板。其中,电源处理单元主要负责系统运行时电流、电压的监测,及时发现电路故障,保证供电线路系统的稳定性。

中央处理器的功能如下:

(1)中央处理器是系统协同运算实现的关键,同时,为电机运行提供足够的电流和转矩;

(2)中央处理器可以实现功率和数据的交换,实现功率和变换单元的控制,实现功率数据和电流数据的传送;

(3)中央处理器实现状态字和控制字之间的传输,这一功能的实现依赖于上位机和总线数据的交换。

2.2 双独立电控总体设计方案

系统设计总方案如下:

(1)将原来流变器、高压柜、电控柜、低压柜以及励磁变压器等组成的电控系统全部拆除;

(2)将6台高压柜、7台电控柜、2台流变器以及励磁变压器等组成的变频调速系统进行安装,实现了全数字化的变频调速功能,同时两套变频调速系统之间实现了信号的转化,可以随意进行切换;

(3)两套系统中各安装一套闸控系统和控制系统;

(4)保留原有的辅助变压器和绕组切换柜,同时增加一台低压电压柜;

(5)原有系统中只有一套润滑系统,现增设一套润滑系统,用于风机、风机电机和油泵电机的冷却。控制器直接加入电控系统中,对系统运行中的温度、油温、压力以及设备运行状态等通过上位机显示,实现实时监控、及时预警。

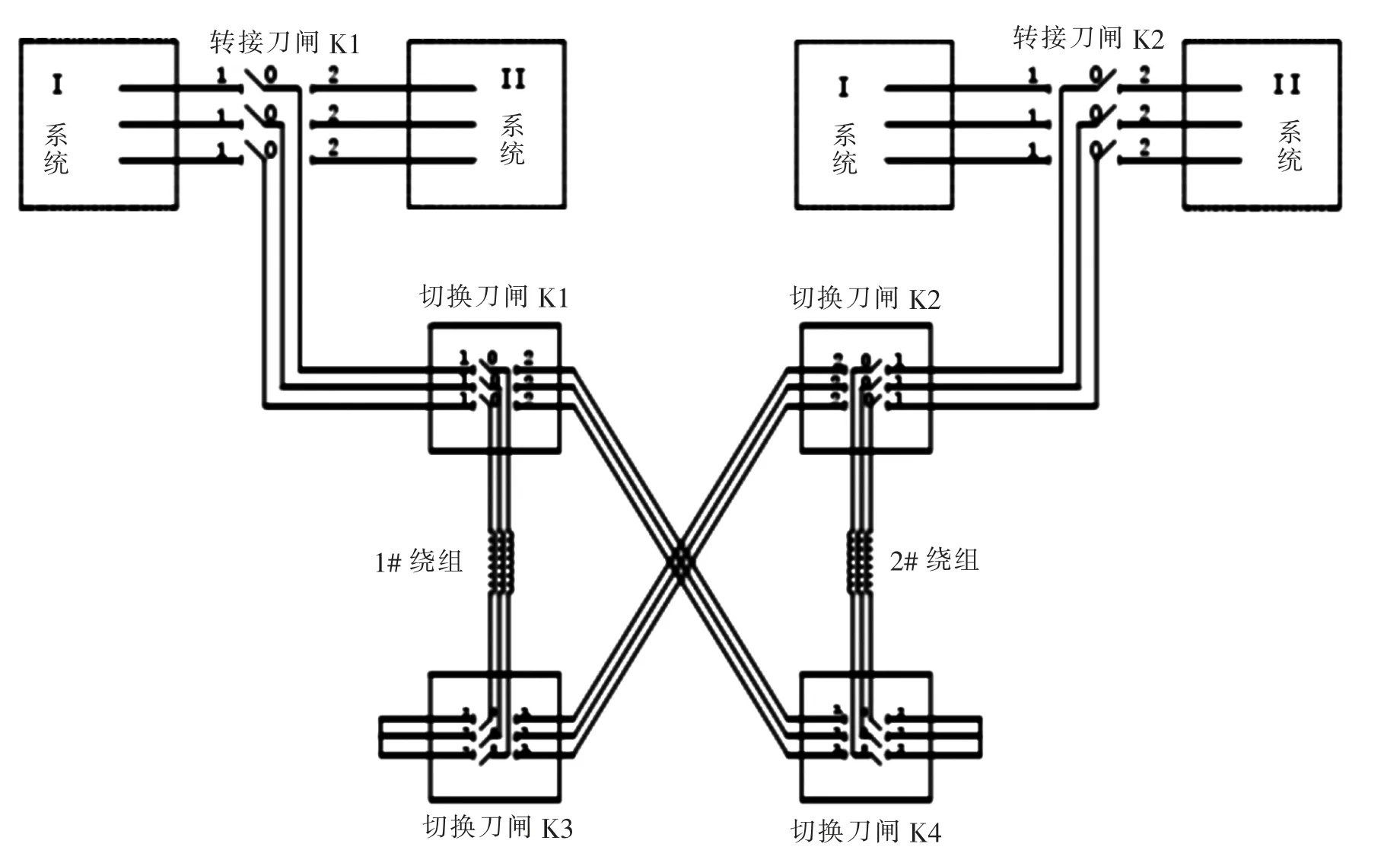

图2为双电机绕组切换示意图,从图中可以看出,切换刀闸K1 和切换刀闸K4 连接,同时转接Ⅰ系统和Ⅱ系统,切换刀闸K2 和切换刀闸K3连接,同时转接Ⅰ系统和Ⅱ系统,Ⅰ系统和Ⅱ系统变流柜的电压值为1500 V,电流值为1000 A,这种双绕组电机可以通过单桥或全桥的方式对刀闸进行控制,具体控制方法如下。

(1)全载全速控制方式:刀闸K1切换0-1,刀闸K2切换0-1,刀闸K3切换0-2,刀闸K4切换0-2,使两个变流柜同时运行。

图2 双电机绕组切换示意图

(2)绕组1# 全载半速控制方式:刀闸K1切换0-1,刀闸K2切换0-2,刀闸K3切换0-1,刀闸K4切换0-2,两个系统同时运行,使变流柜1运行。

(3)绕组2# 全载半速控制方式:刀闸K1切换0-2,刀闸K2切换0-1,刀闸K3切换0-2,刀闸K4切换0-1,两个系统同时运行,使变流柜2运行。

图3为转子励磁绕组和冷却风机切换示意图。从图中可以看出,转子励磁绕组的切换通过转接刀闸K3 控制,转接刀闸K3 通过与转接I系统和II系统的连接实现励磁整流柜的控制。冷却风机的切换通过转接刀闸K4 控制,转接刀闸K4通过与转接I系统和II系统的连接实现冷却风机电源的控制。其中转子励磁绕组的额定电压为100 V,额定电流为1000 A;冷却风机的额定电压为380 V,额定电流为100 A。

图3 转子励磁绕组和冷却风机切换示意图

3 应用效果分析

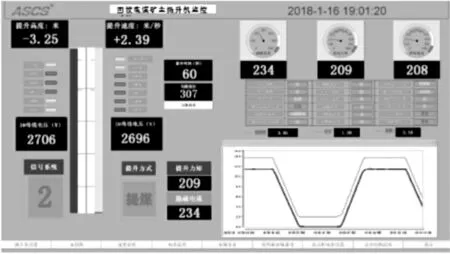

设备安装调试成功后,现场进行实际应用,通过上位机的显示功能,得到图4所示的主提升机系统实际运行数据及参数显示。根据图中显示的参数,可知主提升机运行正常。实际运行过程中,系统运行稳定、噪音较小、振动小,未发现任何故障,满足安全生产标准。

对改进后的主提升机系统进行经济效益分析,

根据回坡底煤矿实际开采状况,提升机每天工作约21小时,每次可多提升20 吨煤,每年工作时间按照300 天计算,每吨原煤按照400元计算,共可创造0.501 亿元收益。改进后的提升系统减少了设备零件的维护费用,按照往年经验,每年维护费用约20万元,设备维持员工费用20万元,此次更换设备共花费80万元,但是维修和工作人员的费用共计10万元,可见经济效益良好。此外,改进后的主提升系统消除了无功冲击和谐波的干扰,实现了无功补偿,减少了无功补偿花费的费用,提高了系统运行的稳定性;主提升机实现了全自动化操作,减少人员的投入,实现了高效提升,全数字化的监测实现了实时监测,工作人员可根据上位机显示的数据了解设备运行情况,及时对故障系统做出反应。

图4 实际运行数据及参数显示图

4 结论

本文针对回坡底煤矿主提升机运行稳定性差、故障率高的问题,对主提升机系统进行了优化,通过对变频器和双独立电控的改进设计,实现了主提升机快速提升、平稳运行的目的,实际运行中噪音较小、振动小,未发现任何故障,具有良好的经济效益。