城镇污水厂剩余污泥厌氧发酵产酸工程示范研究

王率率, 陆小游, 姜 谦, 刘 和,2, 郑志永,2, 刘宏波,2*

1.江南大学环境与土木工程学院, 江苏省厌氧生物技术重点实验室, 江苏 无锡 214122

2.江苏省水处理技术与材料协同创新中心, 江苏 无锡 215009

随着城市化的快速发展,城镇污水处理厂剩余污泥量不断增加,已经成为社会关注的重要环境问题. 如果处理或处置不当,剩余污泥的排放很容易对环境造成危害[1];但另一方面,剩余污泥中含有大量有机物质,这使其成为潜在的可再生资源[2-4].

污泥厌氧发酵产酸不但可以获得高附加值产品——挥发性脂肪酸(VFAs),而且还可以实现污泥的减量化处理[5-7]. 近年来,大量小试和少量中试研究证实,该技术具有良好的污泥资源化处理效果. 如MA等[8]研究表明,剩余污泥在pH为10的条件下进行厌氧发酵,RVFAs高达315 mgg. 张闻多等[9]研究表明,在中试规模下,RVFAs可达到260 mgg,同时发酵后污泥ρ(TSS)降低了33.1%. 特别是新型污泥预处理技术和污泥深度脱水技术的出现与发展,极大地提高了污泥厌氧发酵过程中有机物的转化率和污泥减量化处理效果;同时,也使得有机酸的高效回收成为可能. 例如,蓝雷传[10]通过热碱预处理,将有机物的转化率提升了0.4倍;YU等[11]通过高干脱水处理,污泥泥饼含水率可以降至63.4%.

然而,目前关于污泥厌氧发酵产酸工艺的工程化研究与规模化应用尚处于起步阶段. 笔者所在课题组前期对工程规模下反应器的启动方法进行了研究,提出了通过多次接种种泥强化污泥产酸策略[12];研究了工程规模下碱型对厌氧发酵产酸效果的影响,发现NaOH预处理效果优于Ca(OH)2,但NaOH组VFAs的得率较低,而采用混碱〔NaOH与Ca(OH)2〕预处理则能显著提高VFAs的得率[9]. 但对于工程化规模下,污泥厌氧发酵产酸工艺的长期稳定运行效果与稳定性以及经济效果等方面还缺少相关研究.

因此,该研究基于污泥厌氧发酵产酸生产线的运行,对此工艺的长期稳定运行特征进行研究,重点分析污泥经热-混碱预处理之后有机质的释放情况,考察碱性发酵过程中VFAs的产率,并通过有机质转化水平和经济效果评估了该工艺的效能,以期为工程化应用提供参考.

1 材料与方法

1.1 剩余污泥及种泥的基本性质

剩余污泥来自天津市某污水处理厂,生产线运行过程中均以此污泥为发酵底物. 为了提高污泥的产酸效率,在启动反应器前利用剩余污泥来驯化产酸种泥,驯化方法见文献[13-14]. 剩余污泥和种泥的基本性质如表1所示.

1.2 生产线装置及流程

厌氧发酵产酸生产线装置主要包括污泥调浆桶、预处理罐、厌氧发酵罐、污泥调理罐以及板框压滤机等,生产线的工艺流程和现场布局见图1.

1.3 试验内容及方法

污泥厌氧发酵产酸生产线的运行期可分为2个阶段,即发酵罐的启动和半连续运行阶段. 在发酵罐的启动阶段先后进行污泥的装罐和种泥的驯化. 发酵罐分5次装填,每次为期1 d,每天泵入0.3 m3污泥. 污泥在装入发酵罐之前需进行热碱预处理,预处理温度设定为90 ℃,用混碱(氢氧化钙与氢氧化钠物质的量比为1∶1)将污泥pH调至12,预处理时间为2 h. 热-混碱预处理结束之后,采用冷却水对污泥温度进行降温,待温度降至室温时向发酵罐中进料. 在污泥装罐期间进行产酸种泥接种,种泥的接种比为20%(体积比). 发酵罐在启动期间,也采用同样的混碱溶液调节pH,将发酵罐的pH控制在10~11之间,发酵罐的搅拌速率为48 rmin,发酵温度为室温. 序批式驯化阶段为期12 d,该阶段主要对种泥进行序批式驯化,发酵罐不进行排泥. 发酵罐启动结束进入半连续运行阶段,污泥停留时间为10 d.

污泥厌氧发酵产酸生产线共计运行240 d,在为期17 d的发酵罐启动阶段结束之后,分别先后在ρ(TSS)为30和70 gL条件下进行半连续运行,运行时间分别为113和110 d. 在反应器运行期间,每天定时对污泥调浆罐、热碱预处理罐和发酵罐进行取样分析.

1.4 分析方法

(1)

式中:r为污泥水解率,%;ρ0为污泥的总COD浓度,mgL;ρ1为预处理之前的SCOD浓度,mgL;ρ2为预处理之后的SCOD浓度,mgL.

酸的产率按式(2)计算:

RVFAs=(ρ4-ρ3)ρ(VSS)

(2)

式中:RVFAs为酸的产率,mgg;ρ3为发酵前污泥中VFAs的浓度,mgL;ρ4为发酵后污泥中VFAs的浓度,mgL;ρ(VSS)为污泥中挥发性悬浮固体浓度,gL.

2 结果与讨论

2.1 污泥热-混碱预处理单元的长期运行效果

2.1.1SCOD释放效果

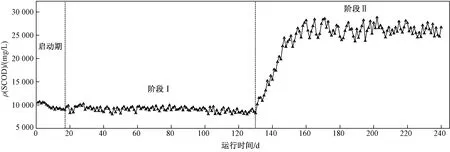

热碱可以促进污泥中EPS溶解、细胞破碎及胞内有机物溶出. 如图2所示,ρ(TSS)为30 gL,平均初始ρ(SCOD)为346.6 mgL,经热-混碱预处理之后,平均ρ(SCOD)达到 10 340 mgL,增加了近29倍. 另外,污泥平均水解率达到56%,表明污泥中的大部分有机物释放到液相中,促进了ρ(SCOD)的快速增加. 在发酵罐运行至第130天,ρ(TSS)进一步升至70 gL,进入阶段Ⅱ,并运行110 d. 结果发现,预处理后平均ρ(SCOD)达到 30 320 mgL,污泥的平均水解率达到59%. 与阶段Ⅰ相比,阶段Ⅱ期间污泥水解率也可以保持稳定,且提高了约5.3%. 由此可见,剩余污泥经热-混碱预处理能够实现有机质高效、稳定的释放,为后续厌氧发酵产酸阶段的稳定运行提供了保障.

注: 阶段Ⅰ,ρ(TSS)=30 gL;阶段Ⅱ,ρ(TSS)=70 gL. 下同.

2.1.2多糖和蛋白质的释放效果

污泥中的有机质主要来自微生物细胞以及胞外聚合物(EPS),蛋白质和多糖不但是微生物细胞的主要组成,也是EPS的主要成分[21-23]. 热-混碱预处理能够有效破坏污泥絮体,并促进污泥细胞有机质释放,加速水解过程[24-25]. 由图3可见,阶段Ⅰ,预处理之前,平均ρ(SP)和ρ(SPC)分别为83和206 mgL,热-混碱预处理之后分别为1 370和970 mgL,分别提高了15.5和3.7倍. 在阶段Ⅱ,由于ρ(TSS)的增加,预处理后ρ(SP)和ρ(SPC)进一步提高,二者平均值分别达到3 100和1 980 mgL. 同时,对比预处理前后的ρ(SP)和ρ(SPC)可知,虽然预处理后溶解性蛋白质和多糖浓度都有一定的波动,但均能够保持在一定范围内;且随着ρ(TSS)由30 gL升至70 gL,预处理后ρ(SP)和ρ(SPC)分别增加了1.3和1.0倍,说明ρ(TSS)的增加使得溶解性有机物的释放效率有所降低.

图3 热-混碱预处理促进污泥中蛋白质和多糖的释放效果

2.1.3氮磷的释放情况

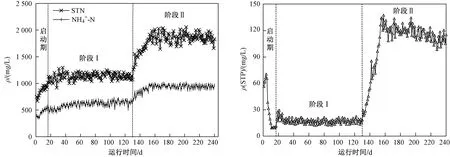

在热-混碱预处理过程中,随着污泥EPS的溶解及污泥细胞的破碎,污泥中ρ(STN)、ρ(STP)和ρ(NH4+-N)大幅增加. 如图4所示,在阶段Ⅰ,经热-混碱处理后,污泥中平均ρ(STN)(STN为溶解性全氮)、ρ(STP)和ρ(NH4+-N)分别为590、70和160 mgL,较预处理之前分别增加了2.4、7.7、和1.7倍. LIU等[26]研究表明,当ρ(TSS)为30 gL和pH为12时,ρ(PO43--P)可达到480 mgL,占污泥TP总量的46%. 该研究中,阶段Ⅰ的ρ(STP)仅为70 mgL;且在阶段Ⅱ,当ρ(TSS)升至70 gL时,污泥液相中ρ(STN)、ρ(STP)和ρ(NH4+-N)仅分别为1 750、240和370 mgL. 这可能是由于采用了混碱,促使溶出的PO43-与Ca2+结合生成Ca3(PO4)2沉淀,使得ρ(STP)保持在较低水平;并且在生产线运行期间,ρ(STP)和ρ(STN)波动也较小.

图4 热-混碱预处理后ρ(STN)、ρ(NH4+-N)和ρ(STP)的变化

2.2 污泥厌氧发酵产酸单元的长期运行效果

2.2.1厌氧发酵产酸效果

挥发性脂肪酸产量、产率及其波动性是评价厌氧发酵罐运行效果和稳定性的重要参考指标. 由图5(a)可见,在启动期的前5 d为装罐阶段,此期间ρ(VFAs)有一定的波动,而且ρ(TVFAs)呈一定下降趋势,可能是因为刚开始种泥占比较大,后期的持续进料对发酵罐中ρ(TVFAs)造成了稀释影响. 污泥装罐结束进入为期12 d的序批式驯化期,在此期间发酵罐中ρ(TVFAs)呈上升趋势,最终达到3.8gL. 如图5(b)所示,在阶段Ⅰ,RVFAs基本稳定在277 mgg的水平,运行稳定,平均ρ(TVFAs)维持在3.9 gL. 在第130天,提高进料污泥的ρ(TSS),如图5(a)所示,ρ(VFAs)快速增加,在第150天,发酵罐中ρ(TVFAs)再次趋于稳定,平均ρ(TVFAs)和RVFAs分别达到9.1 gL和256 mgg. 发酵底物浓度和VFAs积累都将会影响污泥厌氧发酵产VFAs效果[27-28],但在该研究的底物和VFAs浓度范围内,生产线能够稳定运行,说明它们的影响不明显. 苑宏英等[29]研究了剩余污泥在不同pH下厌氧发酵产VFAs的情况,发现当pH为8~11时,RVFAs明显高于pH为4~7时;当pH为10,RVFAs是pH为7时的3倍. ZHANG等[30]研究表明,碱性环境不利于甲烷的生成,从而阻止了产甲烷菌对VFAs的消耗. 因此该研究碱性条件的采用不仅可以有效地抑制产甲烷菌的活性,还将发酵过程生产的有机酸实时地转化为有机酸盐,大幅弱化了VFAs积累对发酵过程的负反馈抑制. 如图5(c)所示,碱性条件还有利于厌氧发酵定向产乙酸,在整个发酵过程中,乙酸始终占主导地位,约占ρ(TVFAs)的61%.

图5 预处理污泥的厌氧发酵产酸效果

2.2.2发酵过程中有机物浓度的变化

污泥发酵过程中ρ(SCOD)能否保持稳定,可以间接反映产甲烷过程是否得到了有效抑制,这将为实现VFAs的积累提供保障. 由图6可见,在装罐期间,发酵罐中平均ρ(SCOD)为 10 470 mgL,ρ(SCOD)略有增加,说明碱性发酵环境使得预处理过程中未释放的有机质得以继续释放. 在序批式驯化阶段,ρ(SCOD)呈下降趋势,可能是由于发酵微生物的同化作用将部分溶解性有机物转化为生物体,且在产酸过程中会产生少量H2和CO2,使得污泥中部分SCOD被消耗. 另外,碱性发酵环境虽然可以抑制产甲烷菌的活性,但可能存在抑制不完全的现象,使得转化的VFAs被消耗[31-33]. 在序批式驯化结束时,发酵罐中ρ(SCOD)为 8 940 mgL. 在阶段Ⅰ期间,发酵罐中ρ(SCOD)有一定的波动,阶段Ⅰ初期波动较大,这是由于进料底物浓度与反应器有机物浓度不一致引起的,运行12 d后趋于平稳,发酵体系开始稳定运行,在此阶段发酵罐中平均ρ(SCOD)为 9 080 mgL. 进入阶段Ⅱ初期,由于进料ρ(TSS)的提高,发酵罐中ρ(SCOD)迅速增加,在第150天,ρ(SCOD)开始恢复稳定,平均ρ(SCOD)为 26 100 mgL. 从整体上看,在阶段Ⅰ和阶段Ⅱ两种负荷条件下,发酵罐中ρ(SCOD)能够保持平稳,说明碱性条件有效地实现了产甲烷过程的抑制,并保证了VFAs产物的高浓度积累.

图6 发酵过程中ρ(SCOD)的变化

在水解过程中蛋白质和多糖分别被分解为氨基酸和简单的糖类,这些小分子的糖类、氨基酸被产酸菌利用转化成VFAs. 由图7可见,在装罐期,由于种泥的引入使得发酵罐中ρ(SPC)和ρ(SP)波动较大;在装罐结束时,ρ(SPC)和ρ(SP)分别为620和788 mgL;在启动过程中,ρ(SPC)和ρ(SP)呈下降趋势,在启动期的第15天,序批式驯化趋于稳定,结束时ρ(SPC)和ρ(SP)分别为409和507 mgL. 在阶段Ⅰ初期,ρ(SPC)和ρ(SP)波动较大,运行12 d后趋于稳定,平均值分别为320和510 mgL. 进入阶段Ⅱ初期,由于进料ρ(SPC)和ρ(SP)的增加,使得发酵罐中ρ(SPC)和ρ(SP)波动较大;在第150天才趋于稳定,最终分别稳定在 1 036 和 1 310 mgL.

图7 发酵过程中ρ(SPC)和ρ(SP)的变化

2.2.3发酵过程中氮磷浓度的变化

污泥中的氮磷在厌氧发酵过程中主要以NH4+-N和PO43-的形式逐渐释放出来,且碱性环境会促进污泥中有机物水解、加速氮磷释放过程[34-35]. 由图8可见,污泥装罐结束后,ρ(STN)、ρ(NH4+-N)和ρ(STP)分别为820、374和65 mgL. 在序批式驯化期间,ρ(STN)和ρ(NH4+-N)继续保持上升趋势,ρ(STP)呈下降趋势,结果表明,碱性发酵环境使得蛋白质等含氮有机物继续溶出,而且在发酵过程中蛋白质和多聚磷酸盐会发生水解并转化成NH4+-N和PO43-. 序批式驯化阶段结束之后,ρ(STN)、ρ(NH4+-N)和ρ(STP)分别为1 125、562和11 mgL.

图8 发酵过程中ρ(STN)、ρ(NH4+-N)和ρ(STP)的变化

阶段Ⅰ初期,ρ(STN)、ρ(STP)和ρ(NH4+-N)波动较大,可能是因为运行方式发生了转变. 在第40天,发酵罐运行趋于稳定,此时ρ(STN)、ρ(NH4+-N)和ρ(STP)分别为 1 161、561和19 mgL. 第130天,由于进料污泥ρ(TSS)的提升,ρ(STN)、ρ(NH4+-N)和ρ(STP)均呈上升趋势,第160天再次恢复稳定,此时发酵罐中ρ(STN)、ρ(NH4+-N)和ρ(STP)分别为 1 860、940和110 mgL. 结果表明,半连续运行期间,ρ(NH4+-N)呈缓慢增加趋势,主要是因为碱性发酵过程中产生的NH4+-N会转化成NH3,缓慢地释放到气相中,此外,每次进泥和排泥导致发酵罐中的ρ(NH4+-N)被稀释. 马俊伟等[36]研究表明,污泥ρ(TSS)的增加会导致污泥的黏度快速增大,污泥流动性急剧下降. 因此,进料污泥ρ(TSS)的提升会导致发酵罐中NH4+-N逐渐积累,有机磷水解转化效率下降,ρ(STP)明显升高.

2.3 发酵液的回收与净化

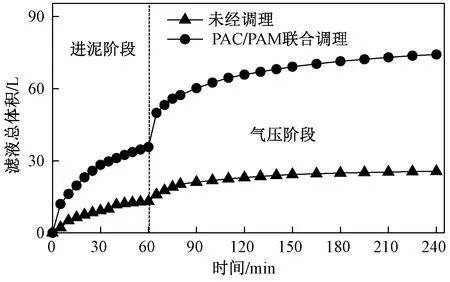

污泥发酵生产的有机酸溶解于发酵污泥中,需要通过固液分离,达到回收液相中有机酸的目的. 如图9 所示,利用板框压滤机进行脱水时,发酵后的污泥经PACPAM联合调理后的脱水速率和滤液回收率明显高于未经调理的污泥. 在进泥阶段主要依靠进料泵提供的压力进行脱水,1 h后,未经调理和调理后的污泥分别收集到13.1和35.7 L的滤液,调理后污泥的脱水性能明显得到改善. 在气压阶段,压力升至0.8 MPa使得脱水速率加快,该气压3 h以后,未经调理和调理后的污泥分别收集到25.6和74.2 L滤液,此时发酵液的回收率分别为33.7%和75.7%. 未经调理和调理后的污泥脱水最终得到的泥饼含水率分别为84.8%和64.0%. 此外,发酵液中高浓度的氨氮和磷会限制其应用,因此对发酵液中氨氮和磷的去除是非常有必要的. 韩博涛[37]采用鸟粪石沉淀法去除碱性发酵液中的氮和磷时,氨氮去除率超过80%,磷的去除率超过90%,发酵液中ρ(SCOD)损失22%,净化后发酵液作为污水过程中外加碳源时发现SCOD利用率超过75%,氨氮去除率超过80%,磷的去除率接近75%. 因此,净化后的发酵液作为城市污水处理强化脱氮除磷的替代碳源是可行的.

图9 压滤过程中滤液的回收情况

2.4 经济可行性分析

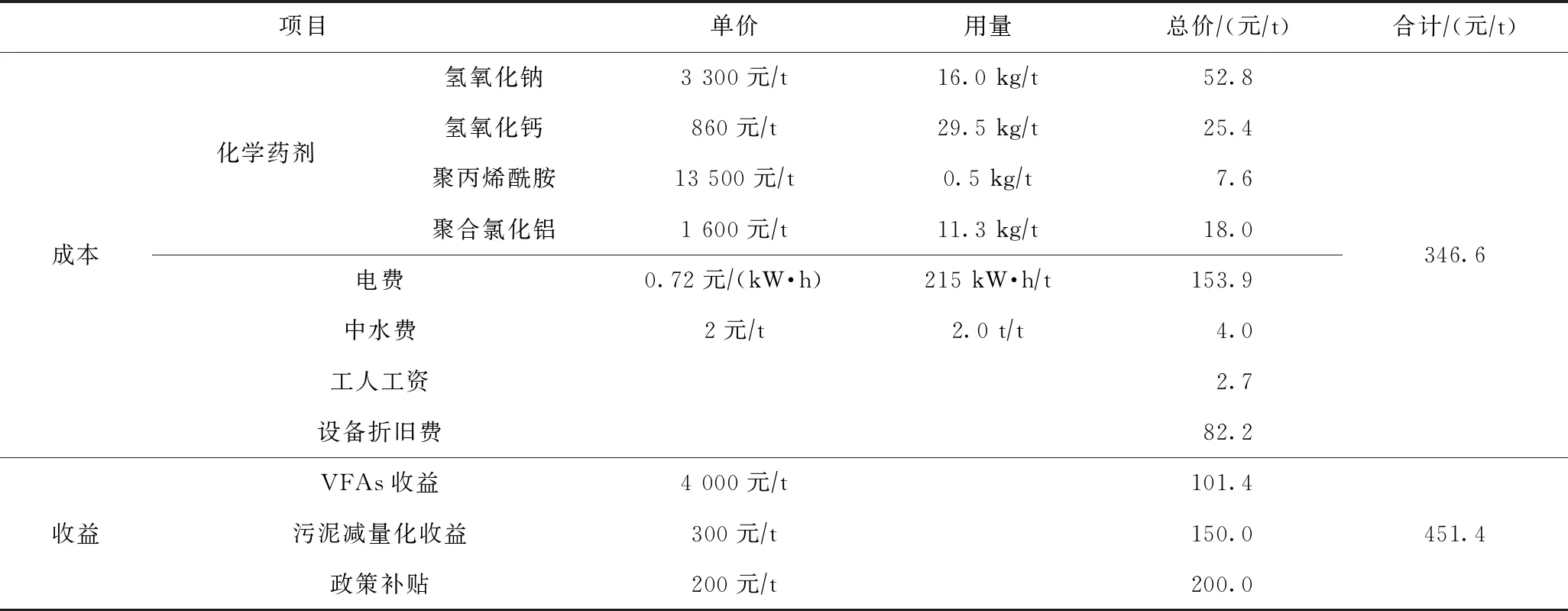

为了评估城镇污水厂剩余污泥厌氧发酵产酸的经济效益,根据该研究所得结果(如酸的产率、发酵液回收率、能耗以及药剂的投加量)进行综合分析,并将工程规模按比例扩增为100 td(含水率按82%计,有机质含量按55%计). 根据该研究结果,RVFAs为256 mgg,则100 t污泥经厌氧发酵最终可获得VFAs的质量约为 2 534 kg. VFAs的价格按照乙酸钠市场价格的80%进行定价,约为 4 000元t,则每天可获得VFAs收益 10 136元. 污泥厌氧发酵产酸生产线成本效益分析见表2. 该工程总投资3 000×104元,设备折旧期定为10年,设备折旧费为82.2元t. 配备2名工人进行运行和管理,每人月工资为 4 000元. 污泥经板框压滤脱水后泥饼最终含水率为64%,污泥体积减半,污泥处置费用300元t. 政府政策补贴200元t(污泥含水率为82%). 综上,污泥厌氧发酵产酸工程运行成本为346.6元t,收益为451.4元t,净收益可达104.8元t.

表2 污泥厌氧发酵产酸生产线成本效益分析

3 结论

a) 经过为期240 d的长期运行表明,污泥厌氧发酵产挥发性脂肪酸生产线的主要功能单元(热碱预处理、厌氧发酵和有机酸回收)都实现了稳定运行.

b) 在生产线规模下,工艺表现出较好的污泥有机物资源化效果. 预处理单元污泥水解率达到59%. 发酵产酸单元ρ(TVFAs)达到9.1 gL,且乙酸占比为61.6%,厌氧发酵产酸率为256~277 mgg. 发酵液收率达到75.7%,泥饼含水率可低至64.0%.

c) 经济性分析表明,此工艺具有显著的应用前景,净收益可达到104.8元t.