双圆弧斜齿齿轮泵压力脉动试验与分析

冯 伟,刘会祥,何 俊,孙东宁,张玉强

(北京精密机电控制设备研究所,北京,100076)

0 引 言

为实现较高的静音性能,研制了具有低压力脉动特性的双圆弧斜齿齿轮泵。工程样机经历了长期试验考核,各项性能指标均达到设计要求,尤其是其静音特性满足了严苛的测试要求,不过余量较小,存在超差隐患。双圆弧斜齿齿轮泵在理论上是流量恒定输出的,因而也没有压力脉动。但实际制造误差以及油腔和高压油液的突然接通等因素会产生压力脉动,而压力脉动是液压系统中噪音的主要来源[1~4]。

压力脉动是液压泵的主要特性指标,但是不同类型的运转机理不同,同类型也有不同的排量和接口,均对压力脉动的大小有影响,难以量化。中国目前尚无标准的测试方法。马昌[5]搭建测试回路,完成了两款齿轮泵压力脉动的对比测试,但是未说明回路的参数设计计算,利用同一个测试系统虽然可以完成对比测试,不过缺乏统一性;高常识[6]进行了低流量脉动齿轮泵的测试,利用测出的压力脉动计算流量脉动,但是缺少对测试数据的处理,相关的干扰无法排除;张德胜等[7]通过在轴流泵叶轮段和导叶段外壁面布置6 个压力监测点完成了压力数据的采集,该方法直观、准确,不过一般液压泵体积小,压力高,无法使用这样的方法。

本文试验参照《ISO10767-2 泵压力脉动测定的简单方法》进行测试系统搭建和结果分析。采用快速傅立叶变换得到脉动频谱,通过编写Matlab 程序拟制干扰项,得到去除干扰后的压力脉动时域曲线,完成压力脉动测试数据时域和频域的分析。

1 双圆弧斜齿齿轮泵概述

双圆弧斜齿齿轮泵泵体结构和普通外啮合齿轮泵相同,为常规三片式结构。常规齿轮泵齿形多为渐开线形式,结构简单、工作可靠、自吸能力强、对油液污染不敏感,但是存在困油现象,流量脉动大,压力脉动和噪声也较大。而双圆弧斜齿齿轮泵在两啮合齿廓间为一点连续接触,端面重合度小于1,保证了齿轮泵在转动过程中不会产生困油现象,在轴向采用斜齿结构,轴向重合度设置为1,保证了主动齿轮和从动齿轮之间的连续传动;圆弧齿廓在加载变形条件下为面接触,齿形综合曲率较大,强度更高,无根切现象,很好地解决了渐开线齿轮泵因困油产生的脉动和噪声问题。

双圆弧斜齿齿轮泵最大的特点在于其齿形,由凹凸两段圆弧和之间的过渡曲线构成。如图1 所示,圆弧AB 为齿顶圆弧,圆弧CD 为齿根圆弧,两段圆弧半径相等。为了避免在啮合过程中产生卡死和噪声,在实际制造中,齿根圆弧半径稍大于齿顶圆弧。圆弧的圆心在分度圆上。BC 段为过渡曲线,和齿顶齿根圆弧分别相切于B 点和C 点。过渡曲线通常为渐开线或正(余)弦曲线[8,9]。

图1 双圆弧齿轮齿廓Fig.1 Tooth Profile of a Double-circular-arc Gear

试验所测试的双圆弧斜齿齿轮泵排量为40.5 mL/r,齿数为7,额定转速为1500 r/min,额定压力为12 MPa,过渡曲线为渐开线形式。

2 压力脉动测试回路及方法

参照《ISO10767-2 液压系统—系统和元件产生的压力脉动的测定第二部分泵压力脉动测定的简单方法》进行测试系统搭建和结果分析。

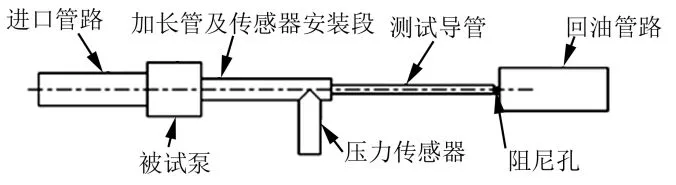

为了确保测得的压力脉动数值独立于测试系统,只和待测泵本身特性相关,管路的联合阻抗必须大于泵内部阻抗,这一条件可以通过对测试管路以及阻尼孔直径的限制来保证。为了保证测试的准确性和统一性,测试系统中各处管路的长度以及通径均需要做详细的计算和规定。

通过三维计算,得到泵腔容积Vs为95 266 mm3,泵出口直径为Ds为19 mm,可得泵腔计算长度为

考虑管路材料特性,测试系统中声速为

式中 c0为油液中的声速;DL为测试导管通径;t 为测试导管壁厚;Et为测试管路弹性模量;ρ 为油液密度。

该测试系统能测试的最小频率(基频)为

式中 Z 为齿数;n 为泵测试转速。

该测试系统能测试的最大频率为

该测试系统能测试的最小压力为

式中 q 为系统测试流量。

搭建测试回路如图2 所示。

图2 测试回路示意Fig.2 Schematics of the Test Loop

待测泵和阻尼孔之间的测试导管通径为

阻尼孔直径为

式中 p 为测试目标压力;K 为计算系数。

根据上述公式可得测试管路参数如表1 所示。

表1 测试系统基本参数Tab.1 Primary Parameters of Test System

因为基频、测试压力、测试导管通径、阻尼孔等参数和测试工况有关系,表1 所列参数数值为某一工况下计算得到。实际试验中对各个工况下参数均进行了计算。表2 所示为试验工况列表。

表2 试验工况Tab.2 The Test Conditions

试验工装实物如图3 所示。

图3 适用于不同工况的工装Fig.3 Test Rigs for Different Test Conditions

试验台实物如图4 所示。为了减小电机转速波动,选用了功率为90 kW 的电机;选用高频动态压力变送器,带宽20 kHz;安全阀等均液压附件采用插装式设计,尽可能减少空腔容积;数据采样频率为5000 Hz。

3 测试结果与分析

3.1 测试结果时域分析

绘制电机1500 r/min 转速下被测泵压力波动曲线如图5 所示。绘制电机1000 r/min 转速下被测泵压力波动曲线如图6 所示。

图5 被测泵1500r/min 转速下压力波动曲线Fig.5 Pressure Fluctuation Curves under 1500r/min

图6 被测泵1000r/min 转速下压力波动曲线Fig.6 Pressure Fluctuation Curves under 1000r/min

对图5、图6 数据进行整理,得到不同阻尼孔直径下被测泵压力波动情况如表3 所示。

随着乡村经济水平的不断提高,贷款需求呈现多样化趋势,因此,必须创新农村金融产品,坚持以市场为导向,提供适合乡村经济发展的信贷产品,根据土地、林地等,开发土地承包经营权贷款、宅基地使用权贷款与林权抵押贷款以及信贷+保险方面的贷款产品,满足农村新型经济组织多方面的金融需求,农村金融产品可以从抵押形式、担保机制、风险机制、信用增级和支付结算等方面进行创新。

表3 不同工况下压力波动情况Tab.3 Pressure Fluctuation under Various Conditions

随着阻尼孔直径减小,压力升高,被测泵压力波动范围变大。针对电机转速1500 r/min、阻尼孔直径3.37 mm 工况,被测泵输出压力约为10 MPa,旋转周期为0.04 s。取其中两个旋转周期,将曲线放大,如图7 所示。从图7 可以看出,压力波动存在较为明显的规律性,在0.5~0.58 s 中,有两个波峰和波谷,构成周期为0.04 s 的载波,这个载波是由于电机转速波动以及泵和电机轴安装同轴性偏差产生的,在载波波形上,还存在频率更高的压力波动。该泵为7 齿泵,在该转速下基频为175 Hz。图7 中高频波动的频率主要为175 Hz 和350 Hz,是由被测泵压力脉动、工频干扰等综合作用产生。

图7 被测泵两个旋转周期内压力波动曲线Fig.7 Pressure Fluctuation Curve in a Two Rotation Period

3.2 测试结果频域分析和脉动计算

为了分析压力脉动的频率成分,对压力波动数据进行快速傅立叶变换。图8、图9 分别是被测泵工作在1500 r/min 以及1000 r/min 转速下压力波动频谱。

图8 被测泵1500r/min 转速下压力波动频谱Fig.8 Pressure Fluctuation Curves in Frequency Domain under 1500r/min

图9 被测泵1000r/min 转速下压力波动频谱Fig.9 Pressure Fluctuation Curves in Frequency Domain under 1000r/min

由图8 及图9 可以看出,被测泵频谱呈现较为明显的规律性。在图8 中,分别在25 Hz、50 Hz 以及其整数倍频率处,175 Hz 以及其整数倍频率处有较大的幅值。而这几个频率分别是电机旋转频率、工频及其谐波频率和1500 r/min 转速下泵基频及其谐波频率,波动情况和时域曲线表现相一致。在图9 中,分别在16.7 Hz、50 Hz 以及其整数倍频率处,116.7 Hz 以及其整数倍频率处有较大的幅值。而这几个频率分别是电机旋转频率、工频及其谐波频率和1000 r/min 转速下泵基频及其谐波频率。

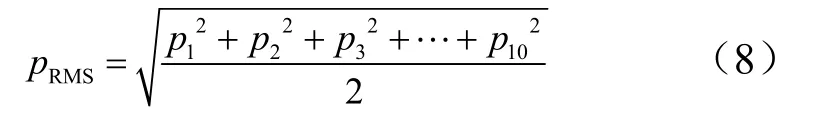

按照压力脉动测试标准,泵压力脉动大小由平均压力脉动计算值表征,根据下式计算:

式中 pRMS为平均压力脉动计算值;p1为基频处压力脉动振幅;p2为二倍频处压力脉动振幅,以此类推,最高计算到十倍频。

针对电机转速1500 r/min、阻尼孔直径3.37 mm 工况,得到各个计算点频率以及脉动幅值如表4 所示。

表4 频率及脉动幅值Tab.4 Frequency and the Amplitudes of Pressure Pulsations

按照该方法,分别计算得到被测泵不同工况下平均压力脉动计算值如表5 所示。

表5 平均压力脉动计算值Tab.5 Calculated Values of Mean Pressure Pulsations

平均压力脉动计算值只是以该转速下泵基频以及基频整数倍频率下的波动幅值作为计算点,这样就避开了其他频率的干扰,如泵转速频率(25 Hz)、工频(50 Hz)以及其他杂波干扰,因此该计算值小于直观脉动值。

3.3 干扰抑制分析

由3.1、3.2 小节分析可知,所测得的压力脉动值受到的干扰较大。干扰分为电磁干扰和机械振动干扰。图10 为当电机和泵转轴脱开(即电机转动而泵不转动),即开动电机以及关停电机时,压力传感器测得的压力波动曲线对比。电机转速为1500 r/min 时压力波动值要比电机停转时测得的波动值大很多。这个波动正是由于电磁干扰以及电机转动时台架振动产生。从图10可以看出,干扰造成的压力波动达到了0.15 MPa,而电机转速1500 r/min 工况下测得泵的压力波动范围只有0.3 MPa,此干扰严重影响了泵本身波动值的准确测量。

图10 电机转动对压力脉动测试的影响Fig.10 Effect of Motor Rotation on Pressure Pulsation

为了更加准确绘制出反映泵本身脉动水平的时域曲线,将特定频率的干扰抑制,并采用同频幅值按比例缩减的方法抑制电机转动干扰,最终得到抑制干扰后的时域曲线,如图11 所示。图11a 为被测泵在电机转速1500 r/min、阻尼孔直径3.37 mm 工况的压力波动频域曲线;图11b 为电机转动干扰引起的压力传感器波动频域曲线;图11c 为抑制特定频率点(25 Hz、50 Hz),并抑制电机转动干扰后的频域曲线;图11d是将抑制干扰后的频域曲线进行逆快速傅立叶变换得到的时域曲线;图11e 是该工况下原始时域曲线。对比图11d 和图11e,可以看出抑制干扰后泵出口压力波动明显减小,压力波动范围由 0.3 MPa 减小到0.15 MPa。

图11 抑制干扰后的波动曲线Fig.11 Pressure Pulsation Curves after Suppressing Disturbances

4 结 论

本文在分析双圆弧斜齿齿轮泵工作原理的基础上,参照标准《ISO10767-2 泵压力脉动测定的简单方法》设计了试验工装与试验系统,对一型泵多种工况下的压力脉动进行了测试和数据分析,得到以下结论:

a)该测试方法考虑了泵的结构参数,并根据结构参数计算设计不同阻抗的工装,和文献中的试验方法相比,更具有准确性和统一性。对结果的处理上只考虑因为结构参数引起的压力波动,更加科学合理。

b)双圆弧斜齿齿轮泵压力脉动较小,考虑干扰情况下脉动率为3%,敲除干扰后脉动率可达1.5%,适用于对静音性能有较高要求的场合。

c)通过频谱分析可以看出该泵主要脉动频率点为其基频以及二倍频率处;电机转速波动以及安装同轴性偏差也在特定频率处产生了较大的脉动干扰;电机转动引起的电磁干扰和台架振动也对测试结果产生了较大的干扰。准确测试泵压力脉动,要对这些试验条件进行优化。