隔板片数量对液体火箭发动机燃烧不稳定性的影响

马列波,聂万胜

(1.中国空气动力研究与发展中心高速所,绵阳,621000;2.中国人民解放军航天工程大学,北京,101416)

0 引 言

在液体火箭发动机的研制过程中,几乎都会遇到燃烧不稳定性问题,其中高频不稳定燃烧问题对发动机的可靠性工作危害巨大,是研制初期必须解决的难题,也是一直被关注的热点[1~3]。高频不稳定燃烧的压力振荡现象通常表现为声学耦合振型,是燃烧室内声学过程与推进剂的喷射、雾化、蒸发、混合和化学动力学等燃烧子过程中的一个或多个耦合的结果[4]。目前其控制手段主要分为两种:一是主动控制,二是被动控制。主动控制方法[5]是针对不稳定燃烧过程设计负反馈回路,从而对不稳定激励源进行抑制,被动控制则是指在燃烧室内添加隔板、谐振器和声衬的防振措施。隔板作为一种抑制高频不稳定燃烧的有效被动控制手段,在各种大型液体火箭发动机中都得到了广泛应用[6~8]。

任何隔板构型的最佳隔板片数目主要取决于系统最敏感的不稳定性振型,通常在液体火箭发动机中出现的一阶切向高频不稳定振型对发动机的可靠性工作破坏最大,是需要被抑制阻尼的。由文献[9]可知,为阻尼一阶切向振型而选择的最小隔板构型是3 块隔板片的设计,但文献中仅指出了所需的最小隔板片数目,并未提供关于使阻尼最大、抑制效果最佳所需隔板片数目的相关方面的资料。

本文首先建立了计算液体火箭发动机燃烧室燃烧流场的仿真模型,通过对实验室热试车工况下的气氧煤油火箭发动机的燃烧流场进行仿真,验证模型的有效性。然后针对液氧煤油火箭发动机主燃烧室,在无隔板及不同隔板片数量工况下,对燃烧流场进行仿真,研究隔板片数量对液体火箭发动机燃烧不稳定性的影响。

1 数学物理模型

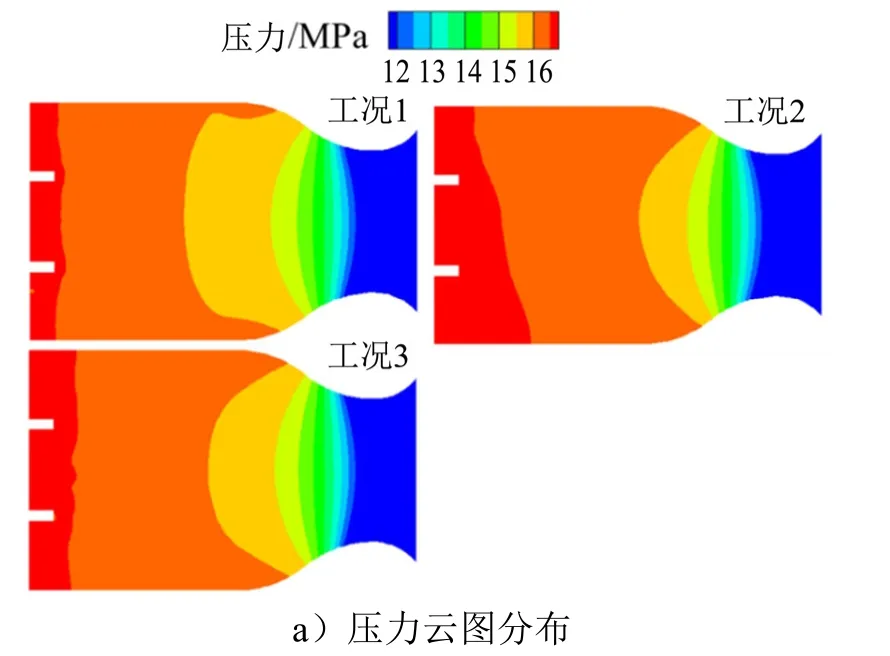

仿真计算模型中气相方程采用欧拉坐标下的N-S方程[10],其通用表述形式为

式中 φ 为通用变量,可代替动量、温度等物理量;Γ为广义扩散系数;ρ 为密度;t 为时间;V 为速度;S为广义源项,式(1)中4 项依次为瞬态项、对流项、扩散相和源项。

气相满足理想气体状态方程,液相采用离散颗粒模型进行描述,相关方程具体表述形式和计算模型中蒸发模型、湍流模型及数值方法等介绍见文献[11]。

2 计算模型验证

2.1 网格模型及边界条件

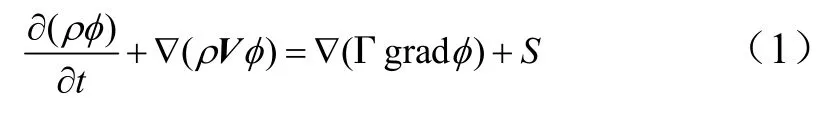

针对试车的气氧煤油火箭发动机推力室进行三维建模以及网格绘制,其网格模型如图1 所示。在试车工况下,氧气总流量为0.15 kg/s,入口温度为300 K,煤油总流量为0.1 kg/s,入口温度为300 K。采用质量入口边界条件,压力出口边界条件,煤油的雾化过程,其旋流的雾化锥通过喷雾锥角设为40°,旋流分数设为0.5,其喷射速度设为13.5 m/s,粒子平均直径设为50 μm,粒子分布假设满足Rosin-Rammler 函数。燃烧室壁面采用无滑移绝热条件。监测点位于距主喷注面10 mm 靠近壁面处。

图1 气氧煤油火箭发动机燃烧室网格模型Fig.1 Gird Model of GOX/Kerosene Rocket Engine Chamber

2.2 结果分析

图2 a 为仿真所得结果监测点处压力随时间的变化曲线,图2b为实验测得的燃烧室压力随时间变化曲线。由图2 可知,仿真计算结果中,当压力曲线收敛后,燃烧室的平均压力为1.88 MPa,而实验测得的燃烧室稳定燃烧阶段的室压为1.93 MPa,仿真计算结果与实验结果误差在3%左右,两者符合较好,说明本文所建立的仿真模型可以用于发动机燃烧室燃烧流场的仿真计算。

图2 燃烧室压力随时间变化曲线Fig.2 Curves of Pressure along Time in Combustion Chamber

3 隔板片数量对燃烧不稳定性的影响

3.1 网格模型及边界条件

针对液氧煤油液体火箭发动机主燃烧室,在验证的计算模型基础上,对无隔板工况及在喷注面上添加不同隔板片数量的喷嘴式隔板工况的主燃烧室燃烧流场进行仿真计算,无隔板工况主燃烧室网格模型及不同隔板片数量的喷嘴式隔板结构如图3、图4 所示。

图3 无隔板工况主燃烧室网格模型Fig.3 Gird Model of Combustion Chamber without Baffle

图4 不同隔板片数量的喷嘴式隔板结构Fig.4 Injector Baffle Structure of Different Baffle Numbers

喷嘴压降为1.2 MPa,其喷射速度设为18.1 m/s,其余雾化角、粒子平均直径等参数设置同2.1 节。监测点均位于距主喷注面5 mm 且靠近壁面处。

3.2 结果与讨论

无隔板工况下监测点处压力随时间的变化曲线及对压力数据进行频谱分析的结果如图5 所示。

图5 无隔板工况下监测点处压力随时间的变化曲线及频谱分析结果Fig.5 Curve of Pressure along Time and Spectrum Analysis without Baffle

续图5

当燃烧室内的大幅压力振荡频率与燃烧室固有声学特性接近,且振幅超过平均室压的10%时,即可认为发生了高频不稳定燃烧[9]。由图5 可知,燃烧室内的压力振荡范围为16~21 MPa,最大压力振荡幅值达到了燃烧室平均室压的20%,即燃烧室中发生了不稳定燃烧。压力频谱中高频区存在压力振荡突频,分别为1508 Hz、2012 Hz 和2852 Hz,表明在燃烧室中存在高频不稳定燃烧。另外,根据文献[12]中的理论计算公式,该发动机燃烧室的一阶切向频率为1496 Hz,一阶切向与一阶纵向组合振型频率为1985 Hz,一阶纵向频率为1255 Hz,一阶切向与二阶纵向组合振型频率为2849 Hz。将仿真计算结果与理论计算结果对比发现,燃烧室内同时存在较强的一阶切向高频不稳定燃烧和一阶切向与一阶纵向组合振型及一阶切向与二阶纵向组合振型高频不稳定燃烧。

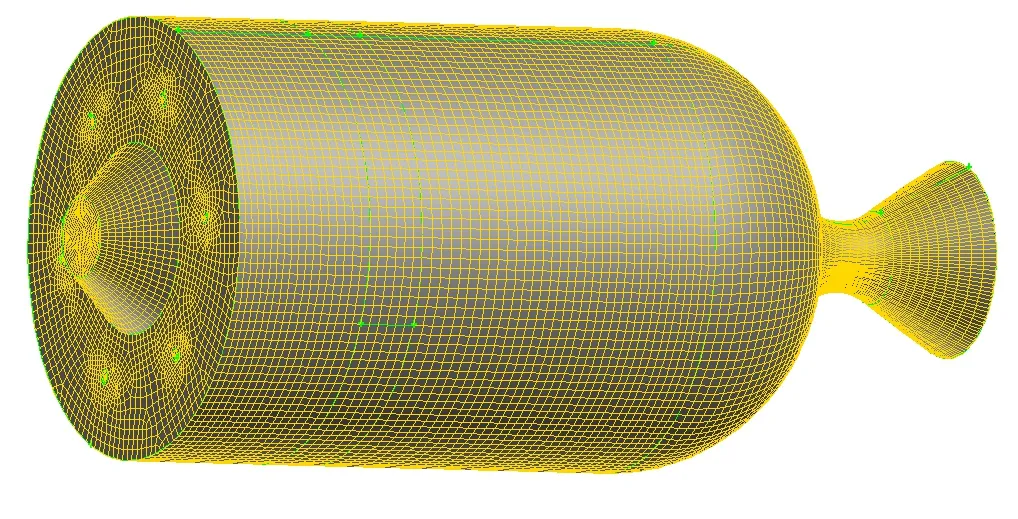

不同径向隔板片数目工况下,监测点处压力随时间的变化曲线如图6 所示。由图6 可知,在1 轮毂3 径向(工况1)、1 轮毂4 径向(工况2)及1 轮毂6径向(工况3)工况下,燃烧室内的压力振荡范围分别为16.5~17.6 MPa、16.3~17.6 MPa 及16~17.6 MPa,随着径向隔板片数目的增加,燃烧室内压力振荡范围增大。燃烧室内最大压力振荡幅值分别为平均室压的4.5%、5%及5%,均小于平均室压的10%,表明3 种径向隔板数目工况下,均能对燃烧室中的高频不稳定燃烧进行抑制,仅出现小幅的脉动燃烧。同时观察到在1 轮毂3 径向工况下,压力脉动剧烈程度最小,表明该工况下,隔板对燃烧室内的高频不稳定燃烧抑制效果最佳。

图6 不同径向隔板片数目工况下监测点处压力随时间的变化Fig.6 Curves of Pressure along Time with Different Baffle Numbers

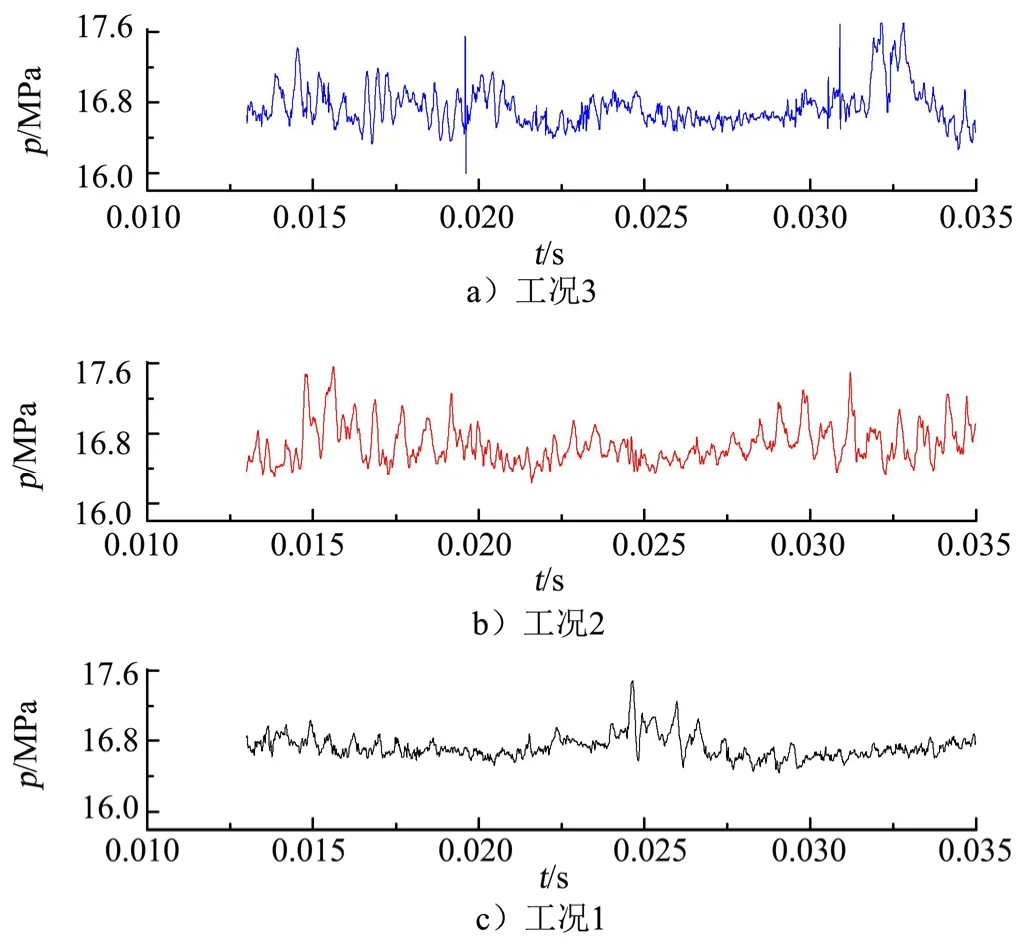

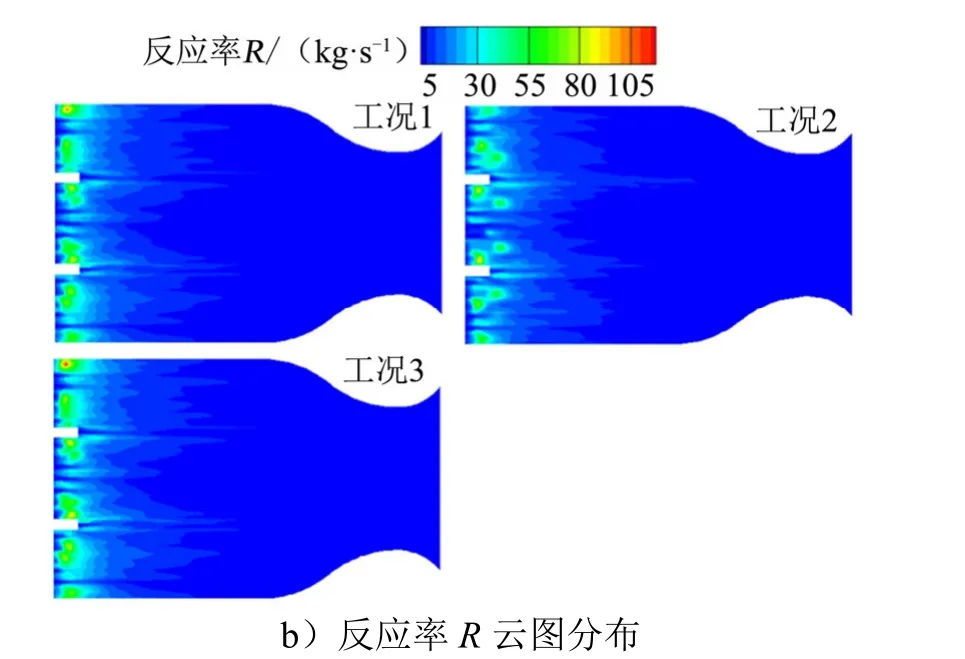

3 种径向隔板片数目工况下,燃烧室内轴向对称面上的压力与反应率R 云图分布如图7 所示。从图7a 分布中观察到,在3 种工况下,均在头部处有一个高压区域,其中在1 轮毂3 径向(工况1)与1 轮毂6 径向(工况3)工况下,沿径向高压区域的分布较为均匀,而在1 轮毂4 径向工况下,沿径向高压区域的分布则并不均匀,表明在1 轮毂4 径向工况下,燃烧室内雾化液滴的分布不如其他两种工况下的均匀。从图7b 可知,在头部区域,1 轮毂4 径向(工况2)工况下,周向隔板内区域的反应率分布较其它两种工况的分布更靠近燃烧室下游,特别是靠近隔板喷嘴下游处,存在反应率较强区域,由此将导致有部分较强的压力扰动在隔板影响区域之外和头部区域燃烧释热不均匀,使得燃室中的压力脉动较为剧烈及高压区域分布不均。

图7 对称面上压力与反应率云图分布Fig.7 Pressure and Reaction Rate Distribution in Symmetry Plane

续图7

3 种径向隔板片数目工况下,监测点处氧化剂质量分数与燃料质量分数比值O/F随时间的变化曲线如图8所示。由图8 可知,在1 轮毂4 径向工况下,O/F 值的波动范围最大,为0~10,在1 轮毂3 径向工况下,O/F的波动范围次之,为0~3,在1 轮毂6 径向工况下,反应率的波动范围最小,为0~2.5。由文献[13]中的分析可知,只有当O/F 值处于可燃条件范围内时,氧化剂与燃料才能发生反应,产生可燃混合气团,此处该范围大约为0~5。因此在1 轮毂3 径向与1 轮毂6 径向工况下,O/F 值均处于可燃条件范围内,而在1 轮毂4 径向工况下,仅有部分O/F 值处于可燃条件范围内,表明在燃烧室头部处,1 轮毂3 径向与1 轮毂6 径向工况下,由可燃混合气团迅速燃烧导致局部温度升高从而形成的压力扰动比1 轮毂4 径向工况下的更剧烈。

图8 O/F 随时间的变化曲线Fig.8 Curves of O/F along Time

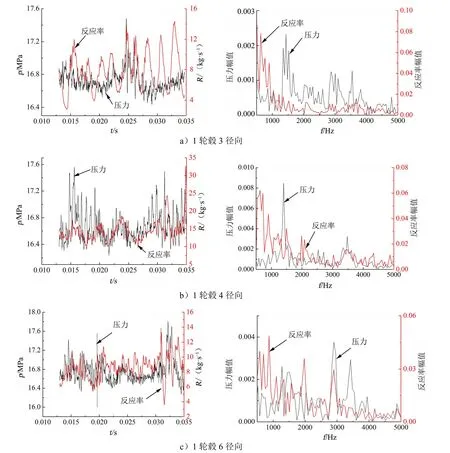

不同径向隔板数目工况下,监测点处压力与反应率波形及频谱分析结果的对比如图9 所示。由压力与反应率波形对比可知,在1 轮毂6 径向工况下,两者的耦合程度最好,1 轮毂3 径向工况下,耦合程度最差。由压力振荡与反应率波动的频谱分析结果对比可知,在1 轮毂6 径向工况下,两者的耦合程度最好,1 轮毂4 径向工况下,耦合程度次之,在1 轮毂3 径向工况下,耦合程度则最差。由此可知,在1 轮毂6 径向工况下,压力振荡与燃烧释热之间的相位耦合程度相对最好,压力振荡从燃烧释热中获得的能量也是最多的,而在1轮毂3 径向工况下,压力振荡与燃烧释热之间的相位耦合程度相对最差,压力振荡从燃烧释热中获得的能量则最少。

图9 压力与反应率波形及频谱分析结果对比Fig.9 Waveform and Spectrum Analysis Contrast of Pressure and Reaction Rate

对比这3 种径向隔板片数量工况下燃烧室内燃烧过程的分析结果可知,在1 轮毂4 径向工况下,虽然由可混合燃气团迅速燃烧产生的压力扰动相对最弱,且压力振荡与释热波动之间的相位耦合程度处于另两种工况之间,但在燃烧室头部处靠中心位置有部分反应剧烈区域处于隔板影响区域之外,最终导致压力振荡剧烈程度最强;在1 轮毂3 径向工况下,虽然在燃烧室内由可混合燃气团迅速燃烧产生的压力扰动相对较强,但头部处的反应区域主要存在于隔板影响区域内,且压力振荡与释热波动之间的相位耦合程度最差,最终导致压力振荡剧烈程度最弱;在1 轮毂6 径向工况下,虽然燃烧室内头部处反映区域主要存在于隔板影响区域内,但由可混合燃气团迅速燃烧产生的压力扰动相对较强且压力振荡与释热波动之间的相位耦合程度最好,最终导致压力的振荡剧烈程度介于其他两种工况之间。由此可以看出,在影响燃烧室内压力振荡剧烈程度的3 种因素中,压力扰动是否全部处于隔板影响区域之内起到的作用较大,压力振荡与释热波动之间的相位耦合程度起到的作用次之,压力扰动的强度起到的作用较小。

4 结 论

a)在1 轮毂3 径向、1 轮毂4 径向及1 轮毂6 径向工况下,均能对无隔板工况下燃烧室中存在的高频不稳定燃烧进行抑制,其中1 轮毂3 径向工况下,抑制效果最佳。

b)在影响燃烧室内压力振荡剧烈程度的3 种因素中,压力扰动是否全部处于隔板影响区域之内起到的作用较大,压力振荡与释热波动之间的相位耦合程度起到的作用次之,压力扰动的强度起到的作用较小。