连退断带预警模型研究

肖至勇 黄志钢

(宝山钢铁股份有限公司 上海 201900)

1 前言

连续退火机组由于其生产工艺具有退火周期短、占地面积小、产品质量均匀、生产效率高等特点,被广泛应用到我国冷轧带钢生产的各大钢铁企业。但因为连退机组中各卷带钢是被焊接后连接到一起进行连续生产的,若操作不当或其他机组原因,就会存在带钢撕裂甚至是断带的风险,严重时还会导致重大生产事故的发生。尤其是在连退机组入口段,由于带钢立式行程较长,各辊组电机力矩、速度状态的改变,极有可能引起带钢内部张力的不均匀分布以及带钢跑偏与带钢边缘的刮蹭,从而进一步引起断带事故的发生[1,2]。本文采用在t时刻与t+Δt时刻的功率与扭矩进行比较求得电机在Δt时间内的变化率,然后将每个辊子在t时刻的功率与扭矩与理论状态下的功率与扭矩进行比较并求得变化率,最后将理论稳定状态下的电机功率与扭矩与该辊子在临界状态下的功率与扭矩进行比较,以此来对带钢运行状态进行预估,判断其断带风险的大小。

2 断带现象及机理分析

带钢在运行过程中,由于某种原因而使带钢发生断裂的现象称为断带,断带原因有许多种,如压辊同步不佳、来料边裂异常、辊子脱胶、焊接异常和来料跳宽等。如图1所示为因焊接异常造成的带钢在电解段中间转向辊处发生的断带现象。

图1 因焊接异常造成的断带现象

(1)来料边裂引起断带机理分析:带钢来料存在边裂,在压辊作用与张力作用下,边裂处极易出现断带。对于带钢受力而言,应力垂直作用于边裂面,边裂沿张力方向张开,属于开放型的裂纹扩展方式,如图2所示,此时在边裂根部会存在应力集中,当集中应力的大小大于应力点所在的条元塑性强度极限时,其在边裂跟部在应力的作用下极易扩大边裂甚至发生连锁反应直接造成断带。

图2 带钢边裂示意图

(2)带钢局部受力瓢曲引起断带机理分析:在运行过程中,带钢与转向辊之间存在摩擦力,带钢在横向始终处于静摩擦状态,横向摩擦力足以平衡横向压应力时,带钢不会发生相对于炉辊的横向滑动。但当横向压应力达到临界值之后,该部位的带钢就有可能突然失稳,从而发生瓢曲,严重的造成断带。如图3所示。

图3 活套内折皱断带

(3)来料跳宽引起断带机理分析:来料跳宽指在连退过程中焊接前后卷带钢宽度不同,如前行带钢规格为0.184mm×728mm,后行带钢规格为0.19mm×814mm,跳宽86mm,且在焊接前没有进行挖边处理。此种情况下挖边已不具备条件(焊接后挖边,需要在焊接前中央段作降速处理),带钢在运行通过压辊时,焊接处的后行带钢容易发生折叠,并在张力作用下沿焊缝处撕裂造成断带。

3 断带预警模型的建立

由前述可知,带钢断带过程中都会涉及到张力变化,带钢内部横向张力分布不均导致扭矩发生波动,从而影响电机瞬时的功率波动,由此便可以通过电机扭矩和电机功率的变化来判断带钢在运行过程中是否有断带风险。

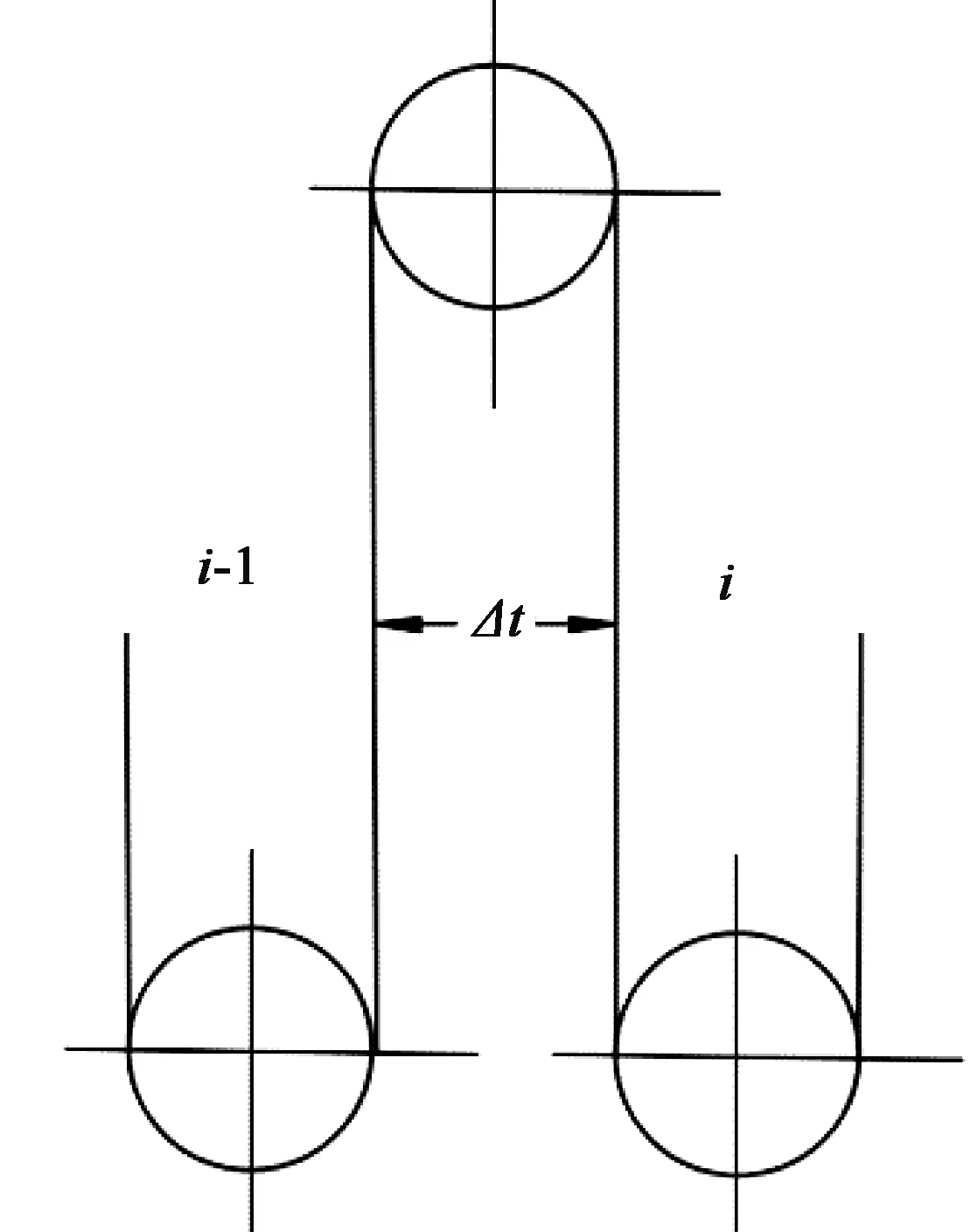

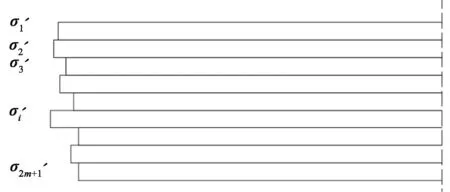

如图4所示为相邻两段的带钢在Δt时间内经过同一辊子的示意图,图5、图6为Δt时间内带钢横向张力变化的示意图。

t时刻第i段带钢的平均张力为:

(1)

式中:2m+1-带钢横向划分条数,个;

σij-t时刻第i段第j条带钢的张力值,MPa。

图4 相邻两段的带钢在Δt时间内经过同一辊子

图5 t时刻第i段带钢的横向张力分布

图6 t+Δt时刻第i段带钢的横向张力分布

t+Δt时刻第i段带钢的平均张力为:

(2)

则此段带钢在Δt时间内的变化率K为:

(3)

而辊子的扭矩与带钢杂张力的关系为:

(4)

式中:Rj-第i段第j个条元的回转半径,mm,与辊子锥度有关。

另外,各个辊组扭矩与电机功率的关系可由计算得出,则电机功率与扭矩的变化均可得出。由此,我们便得到了一组t时刻的各个辊组的电机功率与电机扭矩:

(5)

而在t+Δt时刻的各个辊组电机功率与电机扭矩为:

(6)

各个辊组的理论稳态功率与扭矩为:

(7)

根据临界的张力进行电机的功率与扭矩计算,得到临界的电机功率与电机扭矩:

(8)

由此可对带钢断带进行预警计算。

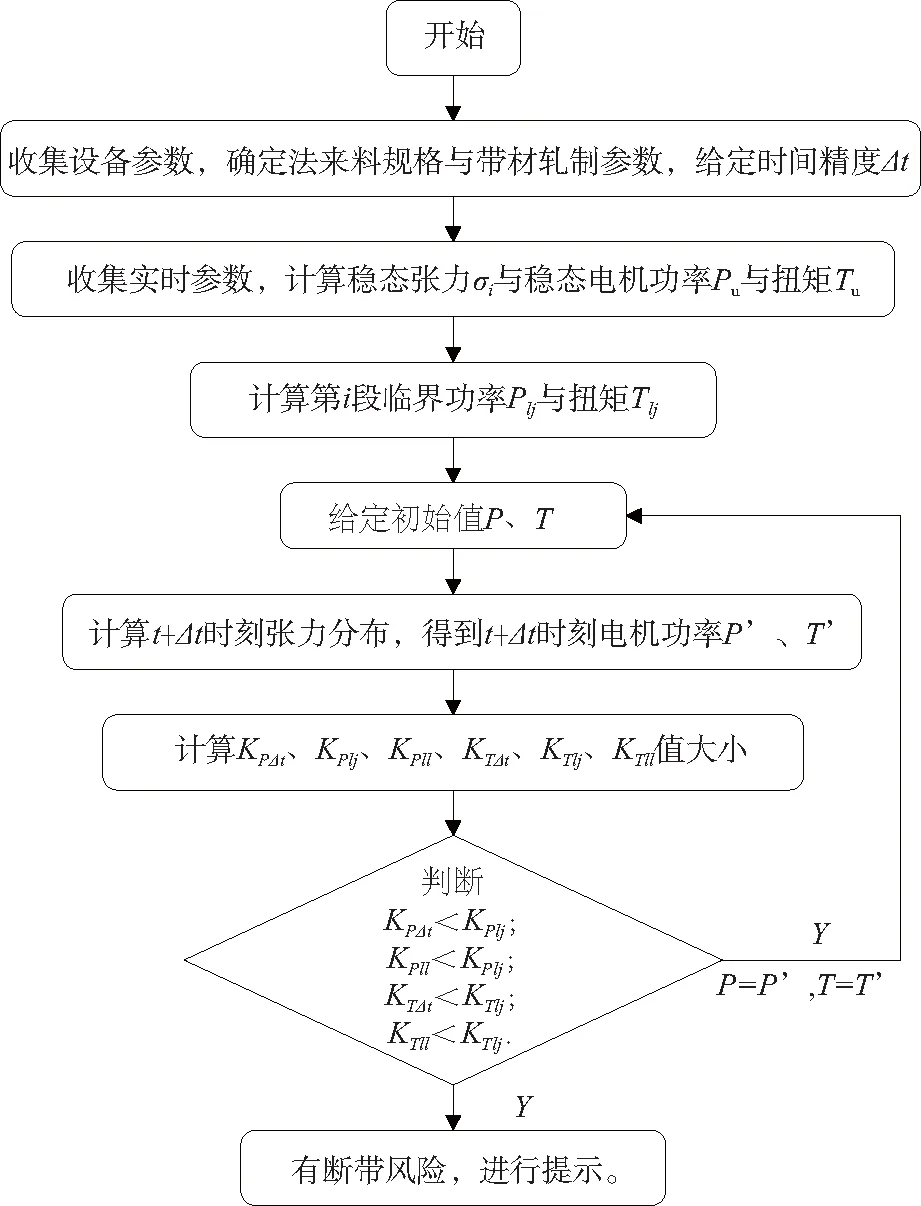

在对断带发生可能性进行预警时,分为如下部分进行计算,第一部分是对每一个辊子在t时刻与t+Δt时刻的功率与扭矩进行比较求得电机在Δt时间内的变化率;第二部分为对每个辊子在t时刻的功率与扭矩与理论状态下的功率与扭矩进行比较并求得变化率;第三部分为将理论稳定状态下的电机功率与扭矩与该辊子在临界状态下的功率与扭矩进行比较。设为Δt时间内的变化值,由此可以得到在t+Δt时刻,带钢需要同时满足以下两种状态不会发生断带,当不满足其中一种状态时则有断带发生的危险。

(9)

式中

(10)

具体的计算框图如图7所示

图7 入口断带预警模型计算流程图

根据各个缺陷导致的电机功率与电机扭矩波动,建立电机波动的界线,确定各个辊组合适的电机功率与电机扭矩的斜率波动上限,当电机的功率参数和扭矩参数出现波动或者异常时,就可以依据计算的理论界线进行判断,来预估带钢在辊组运行过程中发生断带可能性的大小,从而实现通过连退机组电机功率与扭矩的波动对入口段的断带事故的发生进行预警的功能。

4 断带影响因素的研究

4.1 辊子精度的调整

连退机组在入口段存在上部转向辊和沉浸在碱液中的沉浸辊,由于上部转向辊轴承座支架是固定的,在更换时轴承座并不需要进行拆除,且形式为剖分式,辊子的安装精度能够较容易的保持机组安装时的精度,以上部的转型辊为基准,对槽底的沉浸辊进行精度调整[3]。此部分的调整分为两个部分,一个是辊子水平度的调整,一个是辊子静态检修调整。

辊子水平度的调整需在沉浸辊完全进入碱液以后,将传动侧和操作侧轴承座支架就位,两侧的轴承座放到支架上,测量辊子的水平度误差,根据误差情况在两侧的轴承座与支架间垫调整垫片,直到辊子水平精度达到要求精度。

辊子水平度调整好后,将两侧辊子轴承座的连接螺栓紧固好,清洗段带钢建张到设定工艺张力,建张完成后,将两侧辊子轴承座的连接螺栓松开,在带钢张力和沉没辊自重的作用下,沉没辊将左右微旋转自适应,静止后,将轴承座的连螺栓紧固好,再将轴承座左右侧的止动螺钉紧固好,防止轴承座左右移动,至此,沉没辊安装定位完成。利用上部转向辊来调整槽底沉没辊,由于沉没辊是自适应就位的,与上部辊子平行,其垂直度和上部辊子精度一样,带钢两侧的张力将相等。

4.2 辊子的动态调整

利用辊子“以偏制偏”对辊子调整,是一种机组运行时的动态调整。通过静态调整,机组运行一段时间后,由于转向辊、沉没辊不均匀磨损等方面的原因,又产生带钢跑偏,由于连退机组连续化生产的特殊性,是不能轻易停机调整的,只能采用这种“以偏制偏”的动态调整[4]。机械纠偏就是靠调整辊子的布置位置,产生机械侧向纠偏力,使带钢对中。生产过程中,带钢往传动侧跑偏,进行现场动态调整辊子,通过调节轴承座左右的止动螺栓,传动侧轴承座向入口端调整,操作侧轴承座向出口端调整,即往带钢前进的方面看,顺时针旋转辊子。

4.3 设定张力的调整

根据建张过程中设定轧制力偏大造成减薄的特点,为了既保证轧制力合适又能正常建立设定张力,同时又能避免带钢过度减薄,除适当减小设定轧制力外,对建张控制进行优化:采用先到达较小的轧制力(为设定值的50%),然后建立设定张力,当张力建立后,再按设定轧制力进行启车[5]。优化后控制建张顺序为:最小张力→静张力→建张轧制力→设定张力→设定轧制力。通过对轧制力设置修订和建张控制优化,启车段带钢厚度减薄量变小,基本消除启车断带。

4.4 挤干辊调整及窜动量控制

如果挤干辊两端的压力不均匀,带钢将向压力小、开口度大的一端跑偏。因此,应尽量使挤干辊两端的压下动作一致和压力一致[6]。另外,挤干辊压力过小,则挤干效果不好;压力过大,则容易挤伤辊面,使衬胶脱落。为此,挤干辊压力应控制在0.2~0.3MPa。清洗段的刷辊等小辊子在运行过程中,由于接手及轴承座的松动等问题,会发生垂直于机组中心线方向的窜动,对带钢造成横移扰动,包角大的辊子比包角小的辊子横向窜动对跑偏影响大。因此,应尽量控制其窜动量。

5 现场应用

某钢铁企业1420连退机组断带频率为10次/年,由于断带停机每年会给机组带来巨大经济损失,为此,采用本文所述相关技术模型进行模拟计算和对相关因素进行精确检查。通过带入现场数据对带钢进行模拟计算,提前预估带钢运行过程中的断带风险,从而做出合理的参数调整来使断带风险降低到安全范围内。在机组检修时对影响断带的因素进行准确检查,确保不出现因机组设备问题和来料问题导致的断带停机。措施采取后机组断带发生率降低到4次/年,减少机组故障时间,给现场带来了巨大的经济效益。

6 结论

(1)来料的质量好坏对带钢运行稳定性有很大影响,检查来料的边裂状况并记录,对于不同宽度带钢及时进行挖边处理,并保证好焊机对带钢的焊接质量,防止因带钢原因造成断带事故的发生;

(2)机组设备的辊子精度、张力设定、挤干辊的调整和窜动量都会影响带钢的运行稳定性,点检时对其进行全面检查,确保各辊组的安装精度和功能实现,降低断带风险;

(3)采用辊组的电机力矩和功率结合带钢张力分布可以对现场带钢进行断带风险预估,进而调整机组各项参数,使断带风险降到最低。