旋流筛板式流化床流化特性的数值模拟

吴传昌,范 飞,周晴晴,孔凡胜,申 玲,管 峰

(兰州兰石能源装备工程研究院有限公司,甘肃兰州730050)

流化床在强化传递过程和反应过程中具有传热效率高、传质速度快等优点,广泛应用于能源、冶金、化工、环保以及药品和食品加工等领域[1-2]。但在气固流化床内,存在固相返混、气固传质差、气体以气泡形式通过床层等缺点,于流化床内设置内构件可解决上述问题,从而改善流体力学性能和传质性能[3-4]。因此,强化流化过程中气固接触与混合的一个重要方法就是研究流化床内构件。

文献[5]将流化床内构件按构型与布置方式分为水平构件、垂直构件及组合构件三类,而垂直构件优先应用于细颗粒重量百分数比较大的情况[6]。张少峰等[7-9]开发的旋流筛板因其传质效果好、压降低、流通面积大,应用在流化床中具有显著的效果[10]。许多学者对流化床进行相关研究。王伟文等[11]采用双流体模型,研究了宽筛分硅粉颗粒在流化床中的流化特性,得到气泡在硅粉颗粒流化床中的发展规律;王娜等[12]采用STAR-CCM+软件,研究了立体旋流筛板空间气相流场特性,获得气体的分布规律;S.Z.And等[13]对FCC流化床反应器内的流体动力学和反应动力学进行了数值模拟,认为Syamlal-O′Brien模型优于Gidaspow模型,并修正了Syamlal-O′Brien模型。

本文使用Fluent计算流体力学软件,对设置有旋流筛板的流化床进行数值模拟分析,研究了不同操作气速下流化床内气体和颗粒的分布规律,对认识、了解流化床内的流动行为提供一定帮助。

1 数学计算模型

将气相和固相视作连续相,使用欧拉模型进行求解计算。气相和固相连续性方程:

气相:

固相:

气相和固相动量守恒方程:

气相:

固相:

式中,ε为固含率,下标g和s分别表示气相和固相;β为相间曳力系数;τs和ps分别表示固相剪切力和固相压力,通过动力学理论[14]确定。

气固两相之间采用 Syamlal-O′Brien模型[15],其控制方程如下:

其中,颗粒曳力系数CD:

颗粒雷诺数Res:

固相颗粒的终端速度ur,s表达式:

2 几何模型及边界条件

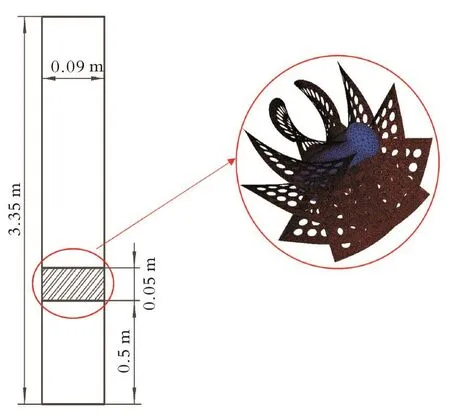

采用文献[10]报道的实验装置进行模型验证,装置如图1所示,其床层段几何尺寸为Φ90 mm×3 350 mm,颗粒初始装填高度为800 mm。床层内填料为FCC颗粒,其平均粒径为75 μm,颗粒密度为1 455 kg/m3,堆积密度为875 kg/m3。流体介质为空气,床内压力为常压,操作温度为室温。

图1 实验装置示意Fig.1 Schematic diagram of experiment system

计算网格为非结构网格,使用ICEM生成,在旋流筛板板孔处进行局部加密,如图2所示。

图2 网格示意Fig.2 Schematic diagram of mesh

数值模拟参数设定如表1所示。

表1 数值模拟操作参数Table 1 Parameters of numerical simulation

湍流模型采用层流,壁面处气、固相按无滑移边界条件处理,进口边界条件为速度进口,出口边界条件为压力出口,计算方法采用SIMPLEC算法,模拟时间步长取0.001 s。模拟计算仅研究了流化床床层段的流动行为。

3 模型结果与讨论

3.1 模型验证

图3为不同轴向高度不同操作气速下床层压力模拟值与实验值的比较。由图3(a)可知,随着轴向高度的增加,床层压力逐渐降低,h=0.28 m时压力最大,h=1.1 m时压力最小。随着操作气速的增大,床层压力增幅缓慢[16],基本趋于稳定。计算值曲线走势与实验值相符,平均误差为13.4%,模拟结果与实验数据吻合良好。由图3(b)可知,在加入旋流筛板的流化床内,床层压力随轴向高度的增加而减小,随操作气速的增加而增大。筛板床的平均误差为7.59%,计算值与实验值相近,和实验数据结果吻合良好。

图3 自由床与筛板床轴向压力随表观气速的变化Fig.3 Variation of axial pressure in free bed and fluidized bed with rotating sieve tray type baffles with superficial gas velocity

3.2 床层颗粒固含率瞬时变化

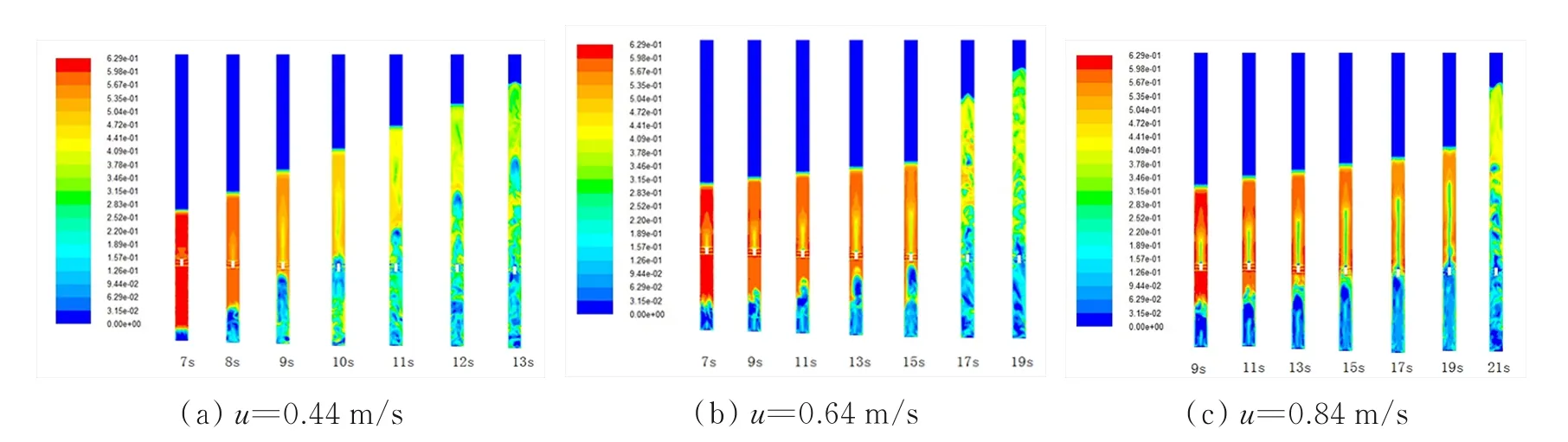

图4 是操作气速为0.44、0.64、0.84 m/s时的颗粒固含率变化情况。

由图4(a)可知,流化床床层界面初始时呈整体上升趋势,在旋流筛板正上方有喷射迹象发生,形成颗粒固含率相对较低的喷泉区[17]。8 s后床层界面出现气泡雏形,直径与床层直径相当,在流化床近壁处有颗粒回落到床层,导致近壁处部分区域内颗粒固含率增加。随着流化气持续进入,床层松动,颗粒固含率降低,9 s时旋流筛板上方喷射现象更为明显。气流在筛板作用下,于筛板上方形成稳定大尺寸气泡,自小直径床层段沿轴向高度上升至沉降段,并在沉降段破裂,携带的固体颗粒回落到床层内。筛板下部床层内颗粒固含率较低,有不规则气泡出现,经过筛板后气泡被破碎,使筛板上部床层气固混合均匀。

由图4(b)可知,7 s时流化床床层界面出现波动,旋流筛板上方有明显喷射迹象。随着时间持续,在筛板下方有大尺寸气泡形成。大气泡经过筛板破碎后,在筛板上方受气流喷射影响,又有新的气泡形成、移动、分离和破碎,使床层内的颗粒能够均匀分散,形成明显的颗粒循环和搅动。

由图4(c)可知,操作气速增大到0.84 m/s后,初始阶段气泡雏形明显,床层界面波动剧烈,旋流筛板上方喷射现象更加显著,喷泉高度更高。喷泉高度随操作气速的增大而增加。受较高操作气速冲击的影响,固体颗粒被气流输送到筛板上部,导致下部区域平均颗粒固含率较低,形成“空腔”状大气泡。筛板上部区域存在小尺寸气泡的形成、上升、合并和破碎的过程,清晰可见絮状物分散在流化床内。流化床内安装内构件后,引起的流动状态变化对流化床内整体流动行为有显著影响。

图4 不同操作气速下瞬时颗粒体积分数变化Fig.4 Instantaneous solids volume fraction in the fluidized bed at different time under different velocity

3.3 不同时刻速度矢量的分布

图5 为操作气速0.44 m/s时不同时刻速度矢量分布。由图5可知,进气初始时,气流整体平稳推进,速度方向主体为沿流化床轴向向上,使床层界面整体上升。随后,由于气泡的形成,颗粒速度向流化床径向发展。部分颗粒在壁面区域附近速度减小,同时固体颗粒速度方向变为沿流化床轴向向下,使固体颗粒回落,导致壁面处固体颗粒固含率增加[18]。流化气体经过筛板后,在筛板上方形成射流,使周围的颗粒发生扰动,致使颗粒的速度增加,在床层中心处有较大值。射流崩塌后形成的小尺寸气泡沿床层轴向向上移动[19]。旋流筛板的加入,可改善筛板上方颗粒的流动行为,使气固混合更加均匀。

图5 0.44 m/s时不同时刻速度矢量分布Fig.5 Velocity vector distribution map at different time of 0.44 m/s

3.4 操作气速对颗粒固含率的影响

图6 为不同操作气速下距床层底部分别为0.28、0.78 m和1.10 m时的颗粒固含率变化情况。

图6 不同操作气速下平均颗粒固含率Fig.6 Variation of solids volume fraction in the baffled bed at different position under different velocity

由图6(a)可知,h=0.28 m处颗粒固含率最大值为0.4,中心主体平均含量较低。受进料气流的影响,靠近壁面处,平均颗粒固含率有较大值,根据图4分析,是由于气泡破碎,固体颗粒沿壁面回落至床层引起。在流化床中心区域,平均颗粒固含率较低,是因为气泡的形成造成了空床。筛板下部区域,持续进气,使固体颗粒经过筛板筛孔移动到筛板上方,造成h=0.28 m处颗粒固含率较低,且由于气泡尺寸较大使得平均颗粒固含率在中心区域较低,而在气泡边缘处颗粒固含率有较大幅度下降。

由图6(b)可知,h=0.78 m处,操作气速较小时,颗粒固含率分布走势与h=0.28 m时一致。操作气速增大后,颗粒固含率分布呈现“两端高、中间低”的趋势。由于旋流筛板的存在,大尺寸气泡破裂形成小尺寸气泡仍处于筛板影响区内,其上升移动轨迹多变,导致筛板上方h=0.78 m处颗粒固含率分布不对称。

图6(c)为h=1.10 m时颗粒固含率分布,平均颗粒固含率高于h=0.78 m和h=0.28 m两个截面。筛板上部的小尺寸气泡经过不断发展,趋于稳定,曲线走势与h=0.28 m处相似。对比三处截面的颗粒固含率得知,操作气速由0.44 m/s增大到0.84 m/s时,流化床床层内平均颗粒固含率呈现下降趋势。

3.5 颗粒固含率随轴向高度的变化

图7为流化床操作气速分别为0.44、0.64 m/s和0.84 m/s时固体颗粒沿轴向的分布。由图7可知,不同操作气速下的固体颗粒沿轴向分布趋势一致。颗粒固含率处于起始位置时较少,是由于受进入气流影响,绝大部分颗粒被气流吹起,使筛板下部的颗粒固含率减小。受旋流筛板影响,在筛板影响区内颗粒固含率较大,密相段高度约为1.5 m。操作气速增大后,颗粒分离的起始时间延后,流化床内不同床层位置的气速均有所增加,导致固体颗粒所受曳力增大,减弱了颗粒的分离[20]。

图7 不同操作气速下颗粒固含率轴向分布Fig.7 Variation of solids volume fraction in the baffled bed time under different velocity

4 结 论

(1)考虑到气体与固体以及固体颗粒之间的相互作用,建立流化床内气固流动的计算模型,并将模拟值与实验数据进行对比。结果表明,模拟结果与实验数据误差较小,验证了计算模型能够适用于流化床内FCC固体颗粒流化特性的模拟计算。

(2)利用Fluent计算流体力学软件,模拟分析了流化床内气泡在上升移动过程中形成、成长和破裂的发展历程。模拟结果表明,低操作气速时,床层界面能够稳定上升,在筛板影响区后可形成较大尺寸气泡;高气速时,固体颗粒运动剧烈,床层界面波动较大,在筛板影响区后可形成小气泡。流化床内平均固体颗粒固含率随操作气速增加而降低;固体颗粒在流化床内有中心上升、壁面回落的流动特点。

(3)旋流筛板的加入能够破碎大尺寸气泡,形成小气泡,使流化床内固体颗粒固含率分布更加均匀。在筛板影响区内,有射流形成,操作气速越大,喷泉高度越高。

(4)本文在模拟计算时未考虑固体颗粒与气相之间反应对流化床内流动特性的影响,未来相关工作可就此开展。