碳酸钙和SDS协同体系对甲烷水合物生成影响的特性研究

尹斯文,靳 远,夏 彬,马贵阳

(辽宁石油化工大学石油天然气工程学院,辽宁抚顺113001)

天然气水合物是一种外观类似冰霜的固体化合物,由于其主要成分是甲烷(CH4),故又称为甲烷水合物(methane hydrates)[1]。甲烷水合物(以下简称水合物)没有严格意义上的化学式,为了便于计算通常写为CH4⋅nH2O,n为水分子数(也就是水合指数)[2]。水合物通常存在于永久冻土层和大陆架海底地层的沉积物中。由于其成藏形式丰富,储能密度较高,且分布范围较广,受到了众多研究机构的重视,为水合物开采、气体储运等行业提供了新的工业技术[3]。自然界中水合物的形成受地形、温度、压力和多孔介质等综合因素影响[4]。水合物一般存在于海水及由沉积物形成的多孔介质的孔隙中,孔隙中通常含有一种细菌,它会分泌出类似于表面活性剂性质的水合物生成催化酶[5-7]。因此,海底水合物的存在受到了多孔介质和催化酶等多种因素的影响。

研究发现水合物的生成是一个极其复杂的过程,受热力学、动力学、传质和传热等多因素的影响[8]。由于表面活性剂、多孔介质和溶液成分等的不同,生成的天然气也存在不同程度的差异。表面活性剂可以降低液体表面张力,提高气体的溶解度,阻碍水合物形成团簇[9-10]。在溶液中加入多孔介质,可以增大气液接触面积,为水合物提供更多的成核位置,改变溶液的导电性和导热性,从而改善传热条件[11]。同时,多孔介质的表面特性和粒径大小对水合物的生成也有着重要的影响[12]。杨亮[13]研究了向SDS溶液中混入石英砂粉末和泡沫铝,发现此体系能够促进水合体系的气-液接触,而且水合过程中的水合热能够快速被疏导出去,从而加快了水合物生成速率和储气速率。刘志明等[14]分别将氧化铝和石英砂加入到SDS溶液中进行水合物的生成实验。结果发现,此体系下生成水合物的气体消耗量和储气密度均大于纯SDS溶液。J.Liu等[15]研究发现,硅胶颗粒的粒径会改变水合物的生成速率和储气量,而且甲烷水合物会优先在硅胶颗粒之间的互连表面上形成,而不是在单个硅胶球形表面上。目前,国内外的学者主要研究表面活性剂和多孔介质对水合物生成过程的影响,但对二者协同体系促进水合物生成的研究较少。根据现有的调查显示,水合物富集区的沉积物中碳酸钙的体积分数较水合物匮乏区明显增加[16-17]。因此,本文选择碳酸钙作为多孔介质,表面活性剂SDS作为水合物生成促进剂,分别研究二者协同作用对水合物生成的影响。实验采用了平均粒径为 10、4、2、1、0.38、0.11、0.04 mm和0.001 mm的碳酸钙(CaCO3),质量浓度为300 mg/L的SDS溶液。研究此协同体系下不同粒径的多孔介质和表面活性剂SDS对水合物生成过程的影响,从最终储气量、储气密度和储气速率等方面分析其促进效果并进行简要的机理分析,为考察海底天然气水合物的成因以及今后的开采和储运提供参考。

1 实验部分

1.1 实验装置

采用江苏珂地石油仪器有限公司制造的KDSC-Ⅲ型水合物动力学实验装置。该装置主要包括不锈钢反应釜、恒温箱、气体增压系统和计算机数据采集控制系统等,其设备及流程如图1所示。

其中,不锈钢反应釜为圆柱体,容积350 mL,最高运行压力50 MPa,运行温度-10~200℃。反应釜的温度由高低温恒温箱控制,恒温箱工作室尺寸为600 mm×700 mm×800 mm,工作温度为-20~200℃±0.1℃。实验压力由釜内实验气体的压强控制,由压力传感器测量,量程为0~70 MPa。釜内温度由铂电阻测量,为-15~900℃。该装置通过改变釜内的初始压力和温度,实现对水合物生成和分解过程的模拟。

1.2 实验材料

甲烷(CH4),气体纯度≥99.9%,沈阳科瑞特种气有限公司提供;十二烷基硫酸钠(SDS),纯度≥86%,广东省精细化学品工程技术研究开发中心研制;使用的粒径为 10、4、2、1、0.38、0.11、0.04、0.001 mm的碳酸钙和去离子水均为实验室自制;塑料容器容积为200 mL,材料为聚对苯二甲酸乙二醇酯(PET)。

1.3 实验方案及步骤

1.3.1 实验方案 实验方案如表1所示。

1.3.2 实验步骤 (1)配置实验所用的300 mg/L的SDS溶液,用去离子水对反应釜壁面及塑料容器内外两侧进行清洗,用N2进行吹气干燥,避免原有杂质和残存的水分对实验产生干扰。(2)在塑料容器内加入体积为50 mL的多孔介质(碳酸钙),将塑料容器放入反应釜。对反应釜进行气密性检验,对压力传感器和温度传感器进行检验和校准,然后打开恒温箱。通过进液口向塑料容器中加入100 mL已经配好的SDS溶液。(3)将反应釜放入恒温箱内,调节实验温度,待反应釜中温度降到实验设定温度2℃时,约10 min,使容器内的温度分布均匀一致。向反应釜内充入甲烷气体至设定压力6.08 MPa后停止进气,釜内压力稳定后开始实验。(4)实验过程中保持温度不变,利用计算机的数据采集系统记录实验数据和温压变化曲线图。当压力传感器的示数在2 h之内保持稳定或基本不变时,关闭恒温箱,结束实验。

表1 实验方案Table 1 Experimental scheme

1.4 数据处理

天然气水合物的储气能力一般以一定条件下的储气密度或储气量(Vmg/Vmw)表示。

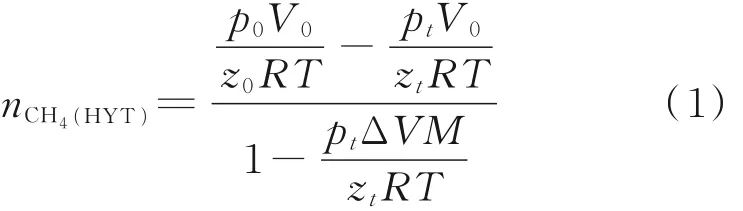

(1)气体消耗量即水合物中储存气体的量与气体与水生成水合物的量之和[18]:

式中,p0、pt分别为实验的设定压强和t时刻的压强,Pa。V0为t0时刻气体的体积;T=275.15 K(实验温度保持在2℃恒定不变);z0、zt分别为初始压力和t时刻的气体压缩因子;R为气体常数,当其他条件为标准条件时,R=8.314;M为水合数,本文M取6.1。本文的气体压缩因子系数通过R-K状态方程迭代获得;ΔV为水合物与水的摩尔体积差,本文取ΔV取4.6 m3/mol。

(2)储气密度即储气量[18]:

式中,Vmg、Vmw分别为气体和水的摩尔体积,m3/mol;Vw表示生成水合物水的体积,m3。

(3)储气速率。储气速率可以用水合物在单位时间内实现的体积储气量来表示,单位是min-1,公式为:

式中,Cs,t为储气密度随时间变化的速率。

2 结果分析与讨论

2.1 水合物生成

实验采用平均粒径为 10、4、2、1、0.38、0.11、0.04、0.001 mm的碳酸钙作为多孔介质。碳酸钙粉末具有很大的比表面积且颗粒中的含水率较高,溶液中气体分子的含量较高,因而对气体和水分有优良的吸附性能,同时也会加强溶液的导电性和导热性。采用碳酸钙和SDS协同体系不仅可以了解水合物在碳酸钙颗粒表面的生成特点,也可以进一步研究多孔介质粒径变化对所生成水合物的气体消耗量、储气密度和最大储气速率等相关参数的影响。

2.1.1 不同粒径的碳酸钙中水合物生成情况 图2是各实验条件下,水合物的压力变化,实验初始压力为6.08 MPa,温度为2℃。从图2中可以看出,碳酸钙作为多孔介质时,协同体系实验结束的剩余压力比无多孔介质的纯SDS溶液更低,压降曲线的斜率明显增大,这表明碳酸钙作为多孔介质存在时,改变了水合物的成核速率,提供了更多的成核位置,使水合物生成量和吸附量更多,从而使实验结束后的剩余压力更低。因此,碳酸钙的存在及其与SDS的协同作用较单一的SDS促进效果更加明显。

颜荣涛等[19]建立了一个多孔介质粒径变化对水合物生成影响的数学模型,发现多孔介质的孔径和孔隙大小以及颗粒的空间分布对水合物的成核速率和储气效果均有着重要影响。因此,有研究指出对于同种多孔介质而言,颗粒粒径的变化会改变粒子间的毛细管力和水压力,抑制颗粒之间的水活性,从而改变粒子对水的吸附能力和气-液的表面张力,进而影响介质内水合物的生成速率与生成量[20-21]。海底的水合物多存在于毫米级和微米级的富含大量碳酸钙的沉积物孔隙中,且不同孔隙间的水合物赋存潜能也有所不同。因此研究多孔介质碳酸钙的粒径变化对海底水合物生成具有十分重要的意义。

图2 不同粒径碳酸钙中水合物生成压降曲线Fig.2 Pressure drop curves of hydrates in calcium|carbonate with different particle sizes

另一方面,图2也反映了不同粒径碳酸钙中水合物生成过程中的压降。各组实验(除S2、S9)的压降曲线斜率基本相同,说明碳酸钙粒径的改变对水合物生成的压降过程的影响不大,但对于实验结束后的剩余压力影响较大。根据实验数据,碳酸钙实验的剩余压力分别为 4.72、4.01、2.92、2.28、2.61、3.18、3.39、5.02 MPa。从最终剩余压力可以看出,随着碳酸钙的粒径变小,实验结束后的剩余压力出现了先减小后增加的现象,S5碳酸钙的剩余压力最低。由于S2碳酸钙的粒径过大,使生成的水合物在介质表面发生聚集现象,覆盖在介质表面阻碍了后续水合反应的进行。S3、S4单位体积内颗粒含量增多,为水合物生成提供了更多的成核位置和更大的结晶表面积,改善了溶液的换热速率,加快了水合热的消散;但S5、S6、S7、S8由于此时的颗粒为微米级,其形成的孔隙间距越来越小,会使颗粒间的水压力逐渐增加,含水率逐渐降低,水合物的生成量逐渐减少,从而使剩余压力逐渐变大。在S9的实验中,由于碳酸钙为1 000目,粒径过小导致多孔介质颗粒间的水压力过大,抑制了水的活性,减少了颗粒间的含水率,无法使生成的水合热快速消散,从而会抑制后续水合物生成量,减小了气体吸附量,使实验剩余压力剧增。

2.1.2 不同粒径碳酸钙中水合物生成的气体消耗量和储气密度 气体消耗量和最终储气密度是评价甲烷水合物储气效果的重要指标。图3(a)、(b)分别为不同的实验条件下,生成水合物时气体消耗量和储气密度随时间的变化趋势,图3能够比较直观地反映各条件下水合物生成过程中上述两参数的变化情况。

从图3中可以看出,在水合物生成的开始阶段,两个参数均快速上升,表明了在此阶段水合物快速生成并对釜内气体进行吸附。在实验进行了约250 min后,两个参数的上升速率明显下降,表明此时水合物生成实验基本结束,主要是气体吸附过程。生成实验结束后,气体消耗量和储气密度由于碳酸钙的存在和其粒径变化而产生了差异,协同体系中的两个参数均大于纯SDS溶液(S1)体系,而在协同体系中,S5的气体消耗量和储气密度最大,表明适宜的多孔介质的粒径会有效地增大生成水合物的气体消耗量和储气密度,这与实验最终剩余压力的结论一致。

图3 不同粒径碳酸钙中水合物生成的气体消耗量和储气密度Fig.3 Gas consumption and gas storage density of hydrate formed in calcium carbonate with different particle sizes

表2为各实验方案的气体消耗量、最终储气密度和最大储气速率。从表2中可以看出,S5的协同体系中的气体消耗量和最终储气密度最大,为0.580(即气体和水的消耗量之比)和138.6(即Vmg/Vmw)较纯SDS(S1)提升约45%,而且此时的平均储气速率也是最大,为3.42 min-1,较纯SDS溶液速率提升4倍以上。其他各组实验的三个参数也都有相应的提升,平均储气速率与其储气密度成正相关关系,这与黄怡等[22]在碳纳米管和干水对水合物生成强化作用实验中的结论一致。因此,多孔介质与SDS协同体系的提升效果较纯SDS溶液更好,表明了碳酸钙对生成水合物储气密度和储气速率的促进效果更好,适宜的多孔介质粒径可以有效地改善水合物的储气效果,提高水合物的储气量和储气速率[23]。

表2 气体消耗量、最终储气密度和平均储气速率Table 2 Gas consumption,final gas storage density and average gas storage rate

2.2 诱导时间

一般认为,水合物生成过程分为三个阶段:气体溶解期、诱导期和生长期[24]。水合物易在异相非均质环境中生成,因此通常生成于气-液界面处,结晶成核过程需要一个持续的诱导期,此阶段只有少量的水合物生成[25]。诱导期具有非常大的不确定性、随机性。由于实验条件不同,诱导期的长短会有很大差异[26]。有效地缩短诱导期,提高成核速率可以缩短水合过程的时间,所以诱导时间被认为是判断水合物生成速率大小的一个重要参数。在实验中,各组实验的诱导期非常短,可以忽略不计,各个体系中的压力从实验开始立即下降,快速、大量生成水合物,直到实验结束,压力维持不变为止。重复实验的结果与本次实验的结果基本一致。

韩小辉等[27]在实验中发现,SDS会缩短水合物生成的诱导期,加快气体进入水气界面层的速率,从而提高水合物生成速率。王增[28]采用多孔介质进行水合物生成实验,实验发现水合物优先在多孔介质孔隙中生成,多孔介质的存在可以有效地缩短水合物的诱导期。因此各组实验中缩短诱导期分为两个方面:一方面是表面活性剂SDS减小了气液界面张力,阻碍水合物生成团簇,促进水合物结晶成核,缩短了水合物的诱导期。另一方面是多孔介质的加入为水合物提供了更多的成核位置和结晶成核的面积,提供了更大的适宜水合物生成的异相非均质环境[29]。

3 碳酸钙与SDS协同体系促进水合物生成的机理分析

碳酸钙与SDS协同体系对水合物生成促进效果明显优于纯SDS体系,其促进机理主要分为两个方面。一方面是表面活性剂SDS的促进作用。表面活性剂SDS(见图4)具有两亲结构,在水中会发生电离,使水中的水分子和气体分子有序排列,从而降低了气液表面张力,增大了气体的溶解度,阻碍了水合物形成团簇的机会,增大了水合物的成核速率,使气体吸附在SDS分子上进入到溶液中,易于水合物在非均质环境下生成[14]。另一方面是多孔介质碳酸钙的促进作用。多孔介质可以提供巨大的比表面积,为水合物生成提供了更多的成核位置和更大的异相非均质环境,对SDS分子和气体分子产生吸附,从而破坏SDS之间的胶束作用,减弱了水合物的“固封”效应(生成的水合物会覆盖在多孔介质表面,形成稳定的覆盖层,阻碍后续的气液接触),同时也加强了溶液的传质和传热过程,促进了后续水合物在多孔介质中生成。碳酸钙作为多孔介质时,介质的表面在溶液中显正电,会吸附SDS电离出的带有活性基团的阴离子部分,使颗粒表面聚集更多的SDS和气体分子,从而促进水合物的生成,提高生成水合物的储气效果和储气速率。碳酸钙粒径过大时,无法有效地打破水中的氢键和SDS的胶束作用,使SDS形成胶束覆盖在介质表面,降低了水合物的生成量,而碳酸钙粒径过小时,会增加孔隙间的水压力,使生成的水合物与碳酸钙固结在一起,阻碍后续气体进入到水合物,降低了气体占笼率,从而降低了储气效果[14,30]。因而在1 mm碳酸钙中生成的水合物有较好的储气效果和较大的储气速率。

图4 SDS分子结构Fig.4 SDS molecular structure diagram

由此可见,SDS和多孔介质的协同体系可以有效地提高水合物的成核速率,提高气体的占笼率对水合物的储气效果和储气速率的促进效果。

4 结 论

(1)碳酸钙和SDS的协同体系较无多孔介质的纯SDS溶液实验剩余压力更低,气体消耗量和储气密度均有所提升,约45%。多孔介质碳酸钙的加入明显地提高了生成水合物的储气速率,较无多孔介质体系提升了4倍以上。

(2)多孔介质的粒径变化会改变生成水合物的储气效果,适宜的粒径可以有效地缩短水合物的诱导期,提升水合物的储气能力和储气速率。在10~0.001 mm的碳酸钙中,气体消耗量和储气密度呈先减小后增大的趋势。其中1 mm碳酸钙和SDS协同体系中的气体消耗量和最终储气密度最大,为0.580 mol和138.6,而且此时的平均储气速率也是最高,为 3.42 min-1。

(3)碳酸钙与SDS协同体系的促进效果体现在SDS降低表面张力,提高气体溶解度,阻碍水合物的聚集和多孔介质碳酸钙吸附活性基团,增大异相非均质环境,提高结晶面积以及对传热和传质过程的强化。