即食虾干加工过程风味变化

胡梦月,王善宇,薛勇,曹荣*

(1.中国海洋大学食品学院, 山东 青岛 266003; 2.中国水产科学研究院黄海水产研究所, 山东 青岛 266071)

虾肉质鲜美,营养丰富,深受消费者的喜爱。中国虾类以鲜销为主,但由于多酚氧化酶和微生物的作用[1],虾易腐败变质,货架期短,生产和销售受到地域和季节的限制。虾类常见的加工方式有冷冻、干制、油炸及罐装等。其中,干制是指通过热风干燥处理,加工成的即食虾干产品,不仅可以保留虾的营养成分,还可以赋予产品鲜美的滋味和富有嚼劲的口感,满足了消费者营养和美味的双重需求。

目前,关于即食虾干的研究主要集中在不同干燥方法对品质的影响方面,如李亚敏等[2]研究了渗透脱水膜干燥方式对虾干制品的质构和感官品质的影响;张高静[3]研究了自然晾晒、太阳能干燥、热风干燥及真空冷冻干燥4种干燥方式对南美白对虾(Penaeusvannamei)虾干制品的基本营养成分、脂肪酸、硬度和色泽等的影响。关于水产品风味研究方面,蔡路昀等[4]比较了不同干燥方式对中国对虾(Fenneropenaeuschinensis)风味的影响,随新平等[5]研究了油炸对黑虎虾(Penaeusmondon)关键性风味的影响,而有关即食虾干风味形成的研究鲜有报道。

本研究以凡纳滨对虾为原料,模拟工厂生产工艺加工即食虾干产品,对加工过程中虾的质构特性、游离氨基酸含量、呈味核苷酸含量及挥发性成分等进行了测定,以探究即食虾干产品风味形成规律,为生产工艺的优化和产品品质控制提供参考。

1 材料与方法

1.1 实验材料与仪器设备

1.1.1 材料与试剂

鲜活凡纳滨对虾于2019年10月购自青岛市埠东海鲜市场,体长12.0~13.0 cm。采集后立即装入塑料袋,充氧密封条件下1 h内运至实验室,选取鲜活个体进行实验。

腺苷酸(adenosine monophosphate,AMP)、肌苷酸(inosine monophosphate,IMP)、鸟苷酸(guanosine monophosphate,GMP)及氨基酸混样标准品(纯度>99%),其他均为分析纯,购于Sigma公司。

1.1.2 仪器设备

DHG-9423A型电热恒温鼓风干燥箱(上海精宏设备有限公司);TA-XT plus质构仪(英国Stable Micro System公司);L-8800型氨基酸自动分析仪(日本日立公司);2695型高效液相色谱系统(美国Waters公司);Pen 3型电子鼻(德国Airsense公司);Floorspace®气相色谱-离子迁移谱仪(德国G.A.S公司)。

1.2 实验方法

1.2.1 加工工艺

根据实际生产工艺稍作修改。选择完整、大小规格一致的凡纳滨对虾,流水冲洗后在质量分数为1.5%的盐水中预煮,料液比为1∶4(w∶v),沸水煮5 min;然后平铺在90 ℃的鼓风干燥箱中烘制4 h。分别取鲜虾、煮后、干燥2 h及干燥4 h的样品进行检测分析。

1.2.2 水分含量测定方法

参照GB 5009.3—2016《食品安全国家标准 食品中水分的测定》[6],采用直接干燥法测定。

1.2.3 质构分析方法

参照曹荣等[7-8]的方法稍作修改。将虾去头、去尾并去壳,采用TA-XT Plus质构仪对虾肉第三腹节以穿刺模式测定硬度,测定参数:测试前速率5 mm/s,测试速率1 mm/s,测试后速率5 mm/s,穿刺位移5 mm,触发力5.0 g,探头类型P2/N。

1.2.4 游离氨基酸含量测定方法

参照GB 5009.124—2016《食品安全国家标准 食品中氨基酸的测定》[9],采用磺基水杨酸法[10]处理样品,氨基酸自动分析仪进行测定,以湿基计。

1.2.5 呈味核苷酸含量测定方法

参照YOKOYAMA等[11]的方法稍作修改。取样品5.0 g,加入15.0 mL预先冷却的过氯乙酸溶液(质量分数10%),均质后再离心,收集上清液,中和至pH 6.5,过0.45 μm滤膜,滤液用高效液相色谱进行测定。

色谱分析条件:色谱柱Shiseido C18SG(4.6 mm×150 mm);流动相为乙酸、柠檬酸、三乙胺混合溶液,浓度分别为20、20、40 mmol/L,pH 5.5;流速0.8 mL/min;柱温40 ℃;紫外检测器,检测波长260 nm;进样量10 μL。比较样品与标准化合物色谱图峰值的保留时间及峰高来确定AMP、IMP和GMP含量,以湿基计。

1.2.6 滋味活性值计算

滋味活性值(taste active value,TAV)按照式(1)[12]计算:

式(1)

1.2.7 鲜味评定方法

采用味精当量(equivalent umami concentration,EUC)评定鲜味程度[12]。按照式(2)进行计算。

EUC(g MSG/100 g)=

∑aibi+1218(∑aibi)(∑ajbj)

式(2)

式(2)中:1218为协同作用常数;ai为鲜味氨基酸的量g/100g;bi为鲜味氨基酸相对于谷氨酸单钠(monosodium glutamate,MSG)的鲜味系数(Glu 1.0;Asp 0.077);aj呈味核苷酸的量g/100g;bj为呈味核苷酸相对于IMP的鲜味系数(AMP 0.18、IMP 1.0、GMP 2.3)。

1.2.8 气味特征分析方法

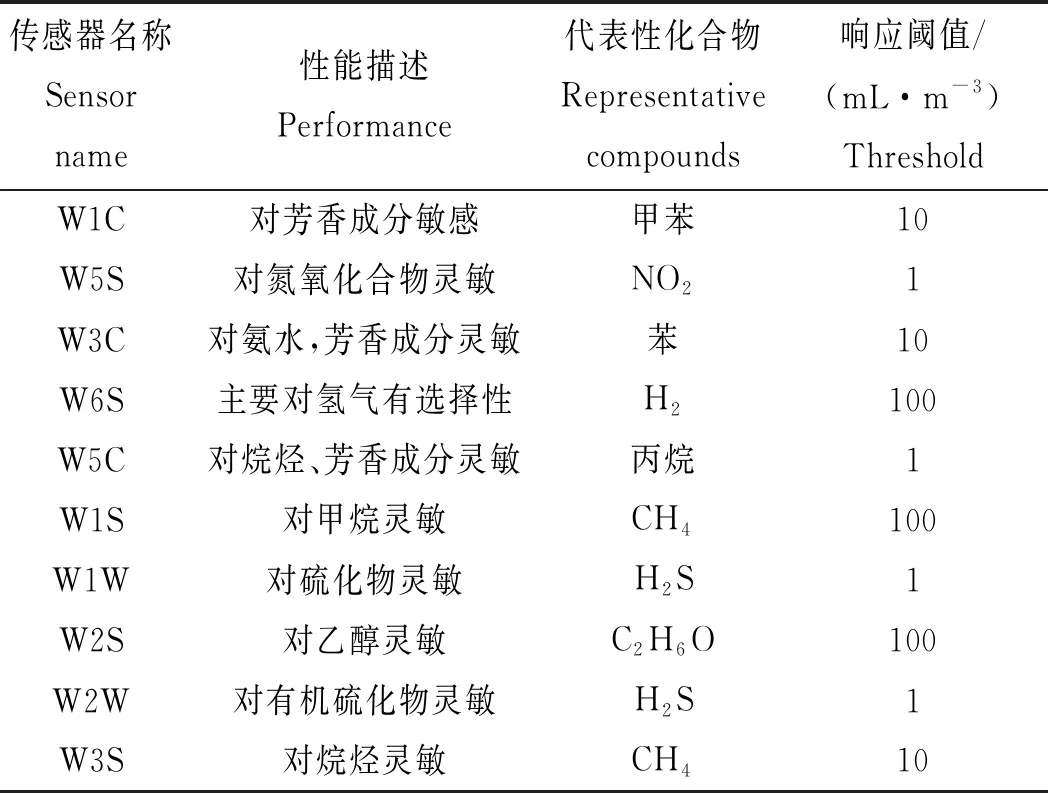

虾肉剪碎,精确称取2.0 g置于50 mL 锥形瓶中,密封后置于60 ℃水浴锅中平衡5 min,用电子鼻进行检测。电子鼻传感器构成及其性能如表1所示。测定参数为:清洗时间120 s,气体流速 200 mL/min,数据采集时间为70 s。采用电子鼻内置程序WinMuster处理数据。

表1 电子鼻传感器构成及其性能Tab.1 Composition of sensors in electronic nose and their performances

1.2.9 挥发性成分检测方法

准确称取1.0 g虾肉,放入20 mL顶空进样瓶中,60 ℃平衡20 min后,通过自动顶空进样用气相色谱-离子迁移谱仪(GC-IMS)进行检测。色谱条件:气相色谱柱采用FS-SE-54-CB毛细管柱(15 m,ID 0.53 mm),柱温为40 ℃。运行20 min,载气N2,纯度≥99.999%。流速:初始2 mL/min;增速至5 mL/min,保持2 min;增速至15 mL/min,保持8 min;增速至50 mL/min,保持5 min;增速至100 mL/min,保持5 min。IMS条件:IMS温度45 ℃,载气N2,纯度≥99.999%。通过比对NIST气相保留指数数据库与IMS迁移时间数据库对物质进行定性分析,采用设备自带LAV软件的Gallery Plot功能绘制样品中的挥发性成分图谱。

1.3 数据处理

数据处理采用SPSS 17.0,采用t-检验进行组间差异显著性分析,P<0.05为差异显著,P>0.05为差异不显著。

2 结果与讨论

2.1 加工过程水分含量和质构变化情况

水分含量是即食虾干的重要指标之一,与产品硬度、咀嚼性等质构指标密切相关。硬度是指使样品达到一定形变所必需的力[8],在一定程度上反映食品的咀嚼难易程度。水分含量过高时,肉质软、无嚼劲,且不易储藏;水分含量过低时,则肉质硬、难以咀嚼,影响口感。

虾干加工过程中水分和硬度的变化如图1所示。鲜虾的水分含量为74.05%,硬度值为31.86 g。随着加工的进行,虾干的水分含量逐渐减小,而硬度逐渐增大,呈现出明显的负相关效应,这与鲁淑彦等[13]的研究结果基本一致。热处理会造成组织细胞破裂,水分流失[14],同时破坏蛋白质结构,肌原纤维变性收缩,造成硬度值增大。干燥过程,水分含量快速下降,硬度值急速上升。烘至4 h时,虾干的水分含量为43.33%,硬度值为413.47 g,此时虾干色泽均匀,呈淡粉红色,肉质柔韧,富有嚼劲,滋味鲜美,并具有浓厚的虾干香味,符合SC/T 3305—2003《烤虾》[15]中一级品的感官要求。

图1 即食虾干加工过程水分含量和硬度变化Fig.1 Water content and hardness of shrimps during processing

2.2 加工过程滋味物质变化情况

2.2.1 游离氨基酸

游离氨基酸是水产品滋味物质的重要组成部分。表2为虾干加工过程中游离氨基酸的变化情况。鲜虾中游离氨基酸含量最高,煮后含量显著降低(P<0.05),这与游离氨基酸受热发生降解以及部分水溶性氨基酸损失有关;干燥过程中,随着水分含量的减少,以及热处理使部分蛋白质降解为游离氨基酸[16],游离氨基酸含量略有增加;干燥后期,因游离氨基酸参与美拉德反应以及Strecker降解反应,含量略有减少。鲐(Scomberjaponicus)鱼干制过程中,其游离氨基酸含量呈现出类似的变化规律[17]。

游离氨基酸对滋味的贡献程度可以用TAV表示。即食虾干加工过程中,TAV大于1的氨基酸有丝氨酸、丙氨酸和组氨酸。其中,组氨酸的TAV最大,表明组氨酸对虾干滋味贡献较大;丝氨酸和丙氨酸都为甜味氨基酸,丝氨酸略带有鲜味,而丙氨酸能与谷氨酸、天门冬氨酸及AMP等鲜味物质产生鲜味协同作用。虾干加工过程中谷氨酸的TAV范围在0.72~1.08,谷氨酸不仅仅对鲜味有贡献,而且还赋予产品整体滋味的复杂性,使整体滋味更浓厚[18]。

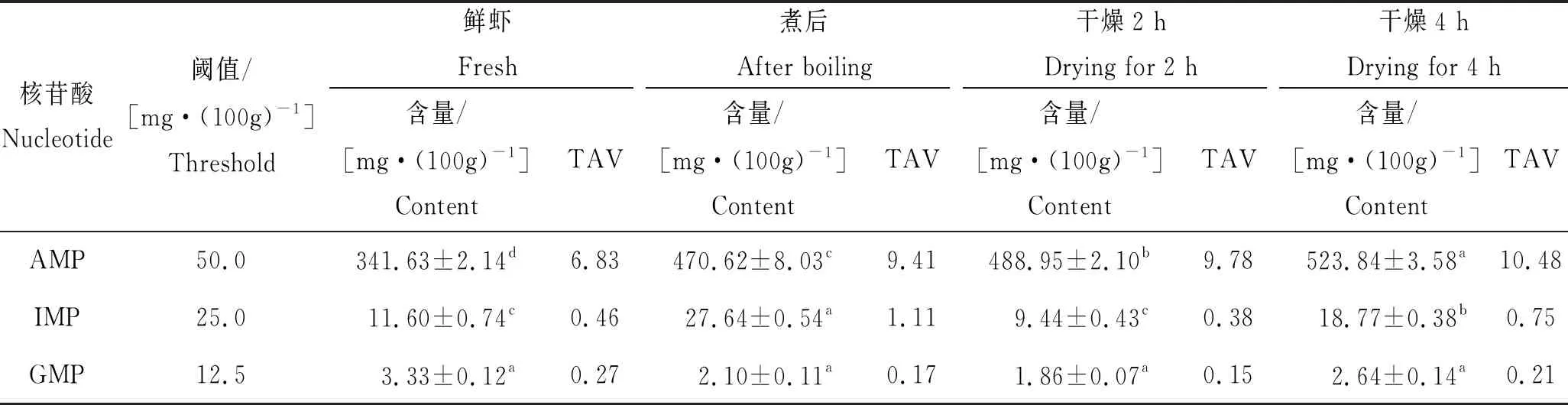

2.2.2 呈味核苷酸

呈味核苷酸是水产品中滋味的另一重要组成成分。鲜虾AMP含量为341.14 mg/100g,煮后AMP含量显著增加(P<0.05),这可能与热处理导致ATP降解有关。IMP同样是ATP降解的产物[19],煮后含量显著增加(P<0.05)。干燥过程中,IMP含量迅速减少,这与IMP进一步降解为HxR和Hx有关。当样品含水量高时,核苷酸的热稳定性往往较差[20],随着干燥的进行,水分含量进一步降低,IMP生成速率大于降解速率,其含量增加。GMP含量在煮制和干燥过程略有波动,但含量相对较低,对鲜味贡献不大。

AMP呈甜味和鲜味,有助于增加食品滋味的丰富性[21]。虾干加工过程中,AMP的TAV大于1,对虾干整体愉悦滋味有重要贡献。IMP和GMP虽然含量相对较低,但与Asp、Glu等鲜味氨基酸之间存在协同增鲜作用。这种协同增鲜作用可以用味精当量表示。经计算,鲜虾的味精当量为3.32 g MSG/100g,煮制后味精当量略下降至3.14 g MSG/100g,干燥4 h虾干的味精当量达到4.49 g MSG/100g,表明干燥过程对产品整体鲜味有提升作用。

表2 即食虾干加工过程游离氨基酸含量变化Tab.2 The concentration of free amino acids in shrimps during processing

表3 即食虾干加工过程中呈味核苷酸含量变化Tab.3 The concentration of nucleotides in shrimps during processing

2.3 挥发性成分变化情况

2.3.1 总体气味差异

图2电子鼻10个传感器对不同加工阶段虾干样品的响应值。2、7和9号传感器响应值变化比较明显,表明不同加工阶段的气味变化主要是氮氧化合物和硫化物等物质引起的。

图2 虾干不同加工阶段的气味雷达图Fig.2 Aroma radar diagram of shrimps at different processing stages

主成分分析法通过线性表达的降维思路将原始数据的多个指标信息转化为较少的具有代表性的信息数据[22]。图3是虾干不同加工阶段电子鼻检测数据的PCA分析图。第一主成分和第二主成分的贡献率分别为95.73%和2.46%,总贡献率达98.19%,表明这两个主成分基本涵盖了样本信息,可以表征不同加工阶段虾干的气味组成。鲜虾、煮后样品对应的位置相对独立,可以明显区分开,而干燥阶段的虾干区分不明显,表明干燥阶段虾干的气味变化相对较小。

图3 不同加工阶段虾干的PCA分析图Fig.3 Principal component analysis on aroma components of shrimps at different processing stages

2.3.2 GC-IMS分析结果

通过GC-IMS检测不同加工阶段虾干中的挥发性物质,生成气味指纹图谱如图4所示。不同加工阶段虾干中的挥发性物质差异较大。鲜虾中的挥发性物质较少,主要包含1-丙醇、苯甲醛和芳樟醇等。煮制后,虾中挥发性物质种类和含量明显增加,如戊醛、正己醛、2-戊酮、乙酸乙酯、丁酮及1-戊醇等,而1-丙醇、芳樟醇含量显著减少。在干燥阶段,虾中部分挥发性物质含量减少。同时,由于氨基酸和还原糖发生的美拉德反应、脂肪氧化作用等,虾肉中产生了丁醛、2-丁酮以及一些未确定的化合物,并且随着干燥时间的延长,丙酸乙酯含量增加。酮类化合物主要由脂肪酸的氧化降解以及醇类物质的氧化生成[23],2-丁酮具有水果香气[24],可以给虾干带来清香。酯类化合物由酸和醇类化合物酯化形成的,可以赋予食品一种香甜的果香[25]。另外,许多研究表明虾干中浓郁的烤肉香味主要由吡嗪类化合物产生的[26-27],所以,干燥4 h虾肉中未定性的化合物有可能是吡嗪类化合物,可以赋予虾肉烧烤香味。综上,虾干风味物质可能形成于干制阶段,主要是干燥后期,最终形成了虾干清甜的果香味和浓郁的烤肉香味。

图4 不同加工阶段虾干的气味指纹图谱1、2、3和4分别为鲜虾、煮后、干制2 h和干制4 h的样品,每组2个平行。S1-S16为未确定的化合物。Fig.4 Fingerprint of the volatile components of shrimps at different processing stages1: Fresh raw shrimp; 2: Boiled shrimp; 3: 2 h dried shrimp; 4: 4 h dried shrimp. 2 parallels in each group. S1-S16 are unidentified compounds.

3 结论

即食虾干加工过程中,煮制使虾中水分含量减少,硬度增加,同时产生了硫化物、戊醛和丁酮等挥发性成分,赋予了产品熟虾的特征风味。在干燥过程中,水分含量迅速减少,硬度增大,形成了虾干富有嚼劲的口感。干制过程使虾肉中游离氨基酸和呈味核苷酸含量相对增加,味精当量增大,同时挥发性物质含量和种类均增加,例如2-丁酮、丙酸乙酯等化合物含量增加,对虾干特征香气的形成起到重要作用。