焦炉测温有轨小车动力学仿真及物理样机试验

孙勤康,郭文亮,3,韩念琛,潘国强

(1.太原理工大学机械工程学院,山西 太原 030024;2.太原理工大学化学化工学院,山西 太原 030024;3.太原理工大学机械电子工程研究所,山西 太原 030024)

1 引言

在炼焦的过程中,焦炉燃烧室的温度对于焦炭的质量起着极其重要的作用。目前焦炉测温主要还是依靠人工进行测量,然而人工测温测量的结果误差比较大[1-3]。为了准确测量焦炉燃烧室的温度,需要研制自动测量焦炉燃烧室温度的有轨小车。

传统模式下研发一个新产品,一般需要试制,通过试制来发现设计中存在的问题。但考虑到研究经费以及试制周期等因素,传统模式存在一定的弊端。运用ADAMS 可以很好地解决这些问题。通过ADAMS 软件建立虚拟样机,利用虚拟样机可以进行运动学、动力学仿真分析[4-5]。从而在研制物理样机之前,发现潜在的问题,缩短研究的周期,降低了研发成本。

针对太钢焦化厂焦炉炉顶立火道的温度测量,以焦炉测温有轨小车为研究对象,运用UG 建立其三维模型,再运用ADAMS检测校核其运动性能。

2 焦炉测温有轨小车动力学模型的建立

UG 具有强大的三维建模能力,利用UG 和ADAMS 的接口可以将UG 中的三维模型导入到ADAMS 中。

以UG 和ADAMS 联合建立焦炉测温有轨小车的动力学模型。首先利用UG 建立小车和轨道的三维模型,然后以Parasolid格式导入到ADAMS 中[6]。在利用UG 建模时,由于只检测小车的动力学性能,小车上的其他无关的零部件只会增加建模和仿真所需的时间,因此只将小车的车架、车轮、连接铰链等保留。部分安装在车架上的零部件只需考虑其质量,并将这部分质量加在车架的质量属性中。然后给各个零部件赋予材料属性,并在零部件之间创建约束。由于小车行驶在轨道上,小车的每个车轮与轨道之间应创建接触约束,轨道与地面之间创建固定约束[7]。为了应对焦炉炉顶地面起伏,在连接铰链和车轮之间添加避震弹簧。简化后的小车模型,如图1 所示。并以此模型为虚拟样机进行小车的动力学分析。小车的基本参数,如表1 所示。

图1 焦炉测温有轨小车虚拟样机Fig.1 Virtual Prototype of the Measuring Temperature Rail Vehicle of Coke Oven

表1 焦炉测温有轨小车基本参数Tab.1 Basic Parameter of the Measuring Temperature Rail Vehicle of Coke Oven

3 焦炉测温有轨小车的动力学仿真

3.1 小车结构合理性评估

为了校核小车设计的合理性,发现设计中潜在的问题,对小车进行运动学仿真。观察小车在仿真时运行是否平稳,是否会出现打滑、倾覆、侧倾等意外状况。

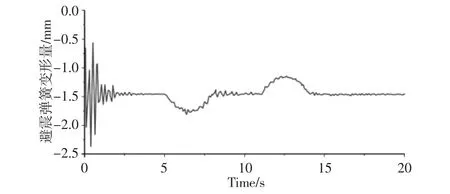

为仿真小车真实的运动状况,设定小车在轨道上做加速起动、平稳运行和减速停止等三个动作[8]。由于在小车上设计有避震弹簧,在仿真的(0~5)s 内不对车轮添加驱动,当避震弹簧处于稳定状态后再对车轮添加驱动,从而提高了仿真的准确度。用STEP函数实现加速起动、平稳运行然后减速停止这个过程,驱动函数为STEP(time,5,0,8,30)+STEP(time,11,0,14,-30),仿真的总时间为20s。小车车架质心水平沿导轨方向(X 方向)的速度和位移曲线,如图2 所示。小车车轮质心水平垂直于导轨方向(Z 方向)的位移曲线,如图3 所示。

根据图2 可以看出小车的运动符合预期,(0~5)s 小车静止,(5~8)s 做加速运动,(8~11)s 匀速运行,(11~14)s 减速停止,并且曲线平滑,没有大的波动,表明小车的运行平稳,未发生倾覆现象。以(8~11)s 匀速行驶阶段来判断小车是否打滑,理论上8s 后X 方向小车应达到的速度为1.2m/s,所以理论上(8~11)s 小车应行驶3600mm。由图2 可知,实际上小车在(3~6)s 行驶的距离为3612.5mm,所以存在轻微的打滑,并且在允许范围内。

根据图3 可以得出,在仿真过程中,小车车轮并没有朝一侧移动的趋势。结合图4 分析可知,曲线产生振幅的原因是受到避震弹簧的影响,且振幅的大小和频率随着避震弹簧变形量的变化而变化,如图3 所示。当小车匀速运行时车轮Z 方向的偏移量几乎为0;整个运动过程中,车轮质心水平垂直于导轨方向(Z 方向)的最大位移量仅为0.1mm,在设计允许的范围之内。

图2 小车车架质心水平沿导轨方向(X 方向)的速度和位移曲线Fig.2 The Velocity and Displacement Curve of the Centroid of the Frame Along the Guide Rail(X Direction)

图3 小车车轮质心水平垂直于导轨方向(Z 方向)的位移曲线Fig.3 The Displacement Curve of the Wheel’s Centroid Perpendicular to the Direction of the Guide(Z Direction)

3.2 小车避震弹簧的仿真验证

小车采用刚度系数为77.5N/mm、预紧力为310N、允许最大变形18mm、工作载重允许最大变形8mm 的弹簧作为避震弹簧。小车行驶过程中避震弹簧变形量,如图4 所示。

图4 避震弹簧变形量Fig.4 Deformation of Damping Spring

根据图4 可以得出,在整个仿真过程中避震弹簧的最大变形量为2.37mm,满足设计要求。曲线振幅与车架有关,在加速和减速的过程中车架在竖直方向上有一定的俯仰,而匀速运行时基本保持不变。由于设置的加速度一致,加减速过程中避震弹簧的变形量几乎是对称的。

图5 弹簧刚度系数变小后小车车架质心水平沿导轨方向(X 方向)的速度曲线Fig.5 The Velocity Curve of the of Centroid of the Frame along the Direction of the Guide Rail(X Direction)after the Stiffness Coefficient is Smaller

若将弹簧的刚度系数变为30N/mm,其余参数不变,仍使小车完成加速起动、平稳运行和减速停止等三个动作,得到的小车车架质心水平沿导轨方向(X 方向)的速度曲线,如图5 所示。

根据图5 可以得出,匀速运动时小车车架质心水平沿导轨方向的速度曲线波动比较大,小车运行不平稳。对比图2 中小车车架质心水平沿导轨方向的速度曲线可以从另一方面反映出避震弹簧的参数设置是较为合理的。

3.3 小车车轮最小驱动力矩的仿真计算

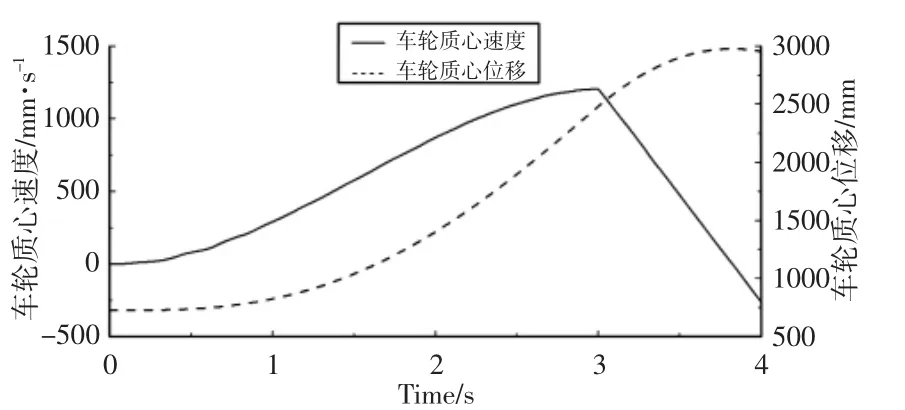

在采用两轮驱动的前提下,对小车的起动速度有一定的要求,需要在2s 内达到2m/s,对此通过仿真求出达到该速度的最小驱动力矩。起动的瞬间小车的速度和车轮的转速都为0,驱动力矩不能在瞬间完成加载。在t=0 时车轮的驱动力不能太大,最好从0开始[9]。在仿真时,将驱动力矩直接加载到两个车轮上。经过仿真,当每个车轮所受的驱动力矩表达式为:step(time,0,0,0.3,8500)时在2s 内车速可以达到2m/s,如图6 所示。因此直接加载到车轮上的力矩应大于8.5N·m,这对电机的选取提供一个重要的参数,可以据此计算出电机所需的扭矩。

图6 驱动力矩为8.5N·m 时的车架质心速度曲线Fig.6 The Velocity Curve of Centroid of the Frame for the Driving Torque of 8.5N·m

3.4 小车制动性能的仿真

3.4.1 虚拟传感器的设置

ADAMS 中的虚拟传感器是指一些程序或控制语句。运用这些程序或控制语句可以完成实际系统中的物理传感器的相应功能。为了仿真小车的制动性能,利用ADAMS 中的虚拟传感器检测小车车轮质心的行驶速度。

3.4.2 脚本仿真

在ADAMS/Solver Commands 中可以编写仿真控制命令进行脚本仿真。仿真要实现的功能为:当小车车轮质心的速度达到1.2m/s 时,切断小车的动力源,并给小车的两个车轮施加制动力矩。检测制动所需的时间和相应的制动距离,以此来评估小车的制动性能[10]。仿真得到的制动速度曲线和制动距离曲线,如图7 所示。根据图7 可以得出制动时间为0.9s,制动距离为0.54m,符合设计要求。

图7 制动速度曲线和制动距离曲线Fig.7 Braking Speed Curve and Braking Distance Curve

4 焦炉测温有轨小车物理样机的研制

焦炉测温有轨小车虚拟样机的动力学仿真结果表明小车的结构设计是比较合理的,能够满足企业实际生产要求。然后以仿真计算的最小驱动力矩为依据选用合适的电机,并对车架、避震弹簧、车轮、铰链等零部件进行加工及选型,研制出测温小车的物理样机,如图8 所示。

图8 焦炉测温有轨小车物理样机Fig.8 Physical Prototype of the Measuring Temperature Rail Vehicle of Coke Oven

5 焦炉测温有轨小车物理样机的试验

在小车从动轮上安装有万向节传动轴,将编码器安装在万向节传动轴上,用增量式编码器来测量小车行驶的位移,编码器旋转一周的可产生1024 个脉冲,选取的步进电机扭矩为9.0N·m,如图8 所示。

在平整的地面上模拟焦炉炉顶,对焦炉测温有轨小车物理样机进行打滑和制动性能试验,试验条件与实际的工况条件基本一致。步进电机驱动小车加速到1.2m/s,匀速行驶3s 后开始制动,分别测量出匀速行驶和制动时编码器的脉冲数,计算出相应的距离,如表2、表3 所示。由表2、表3 可以看出试验结果与仿真结果基本一致。

表2 匀速行驶时试验与仿真的数据对比Tab.2 Comparison of Test and Simulation Data at Uniform Speed

表3 制动时试验与仿真的数据对比Tab.3 Comparison of Test and Simulation Data During Braking

6 结论

(1)以焦炉测温有轨小车为研究对象,在ADAMS 中建立其虚拟样机模型,并对其进行了动力学仿真,结论如下:①小车运动符合预期,匀速行驶仿真结果与理论计算基本一致;车轮侧偏量很小,可以忽略不计。②避震弹簧变形量仿真结果表明所设计的避震弹簧是合理的。③为了达到预期的速度,仿真得到电机最小驱动力矩为8.5N·m。④制动性能仿真得到的制动时间为0.9s,制动距离为0.54m,满足设计要求。(2)在仿真的基础上研制了小车的物理样机,并对匀速行驶和制动进行了试验,试验结果与仿真结果基本一致。