叉车用液压切断阀性能研究

孙鸿钧

(蚌埠液力机械有限公司 安徽蚌埠 233000)

1 前言

液压切断阀是液压系统中重要的安全保护元件,一般用于超流量自动切换保护及限制,如管道爆破保护或执行元件限速等,具有结构简单、响应快、切换迅速、工作可靠等优点,广泛应用在液压电梯、叉车、起重机、挖掘机、装载机等液压机械上[1-2]。

现今世界各国对设备安全问题越来越重视,行业内对叉车安全性的要求也越来越严格。液压切断阀是叉车液压系统关键元件之一,安装于叉车升降缸的下油腔油口处,若进口油管爆裂,液压切断阀阀口迅速减小,保证升降缸的活塞缓慢下降,防止重物快速下坠。为了防止发生下坠等事故,因而要求液压切断阀在额定流量下,正反向压降小,失压时迅速关闭,反向关闭后内主阀口泄漏小[3,4,5]。对于液压切断阀性能的好坏在一定程度上决定着整个液压系统性能的好坏,影响着叉车的安全性能,故对叉车使用的液压切断阀进行性能测试,确定其参数指标是非常必要的。

2 工作原理分析

2.1 结构分析

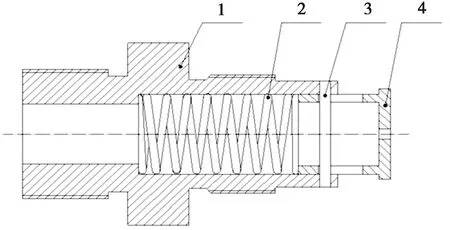

叉车切断阀(如图1所示)由阀套1、弹簧2、限位销3、阀芯4组成。阀芯4的圆柱两侧面对称开有主油孔,阀芯4的右端面开有辅助油孔,当液压油从主油孔和辅助油孔流过时,由于节流作用产生压降,形成阀芯内外压力不等,油压作用力与弹簧2的弹簧力共同作用,使阀芯4在阀套1中左右滑动,阀芯主油孔被阀套1的部分遮挡,遮挡面积随阀芯移动的位移变化。为防止阀芯4的位移量过大,通过限位销3进行限位。

图1 切断阀结构简图1-阀套;2-弹簧;3-限位销;4-阀芯

图2 切断阀工作原理图

液压切断阀工作原理的简化如图2所示,包括可变节流口R1和固定节流口R2、弹簧、力比较器。阀芯主油孔与阀套边缘形成可变节流口R1,过流面积为主油孔未遮挡的区域面积;固定节流口R2为阀芯端面辅助油孔,弹簧输出指令力,阀芯为力比较器,阀芯内外的油液压差作用在阀芯端面,与弹簧力形成的合力驱动阀芯移动。油液流过节流口时形成压降。

当油液从A流向B时,在节流口R1和R2形成压降,导致PA>PB,油压作用力与弹簧力的合力方向指向主油孔完全打开的方向,油液顺利通过切断阀,当油液从B流向A时,PB>PA,油压作用力与弹簧力的合力方向指向主阀口关闭方向,流量减小。由于切断阀弹簧刚度系数小,所以油压作用力超过弹簧预紧力时,阀口迅速关闭。

2.2 仿真分析

1)液压切断阀仿真分析型建模

AMESim平台是一款系统建模、仿真及动力学分析软件,采用图形化的数学模型根据液压切断阀功能快速完成液压元件与系统建模,根据实际元件进行参数设置,进行相关分析[6-11]。

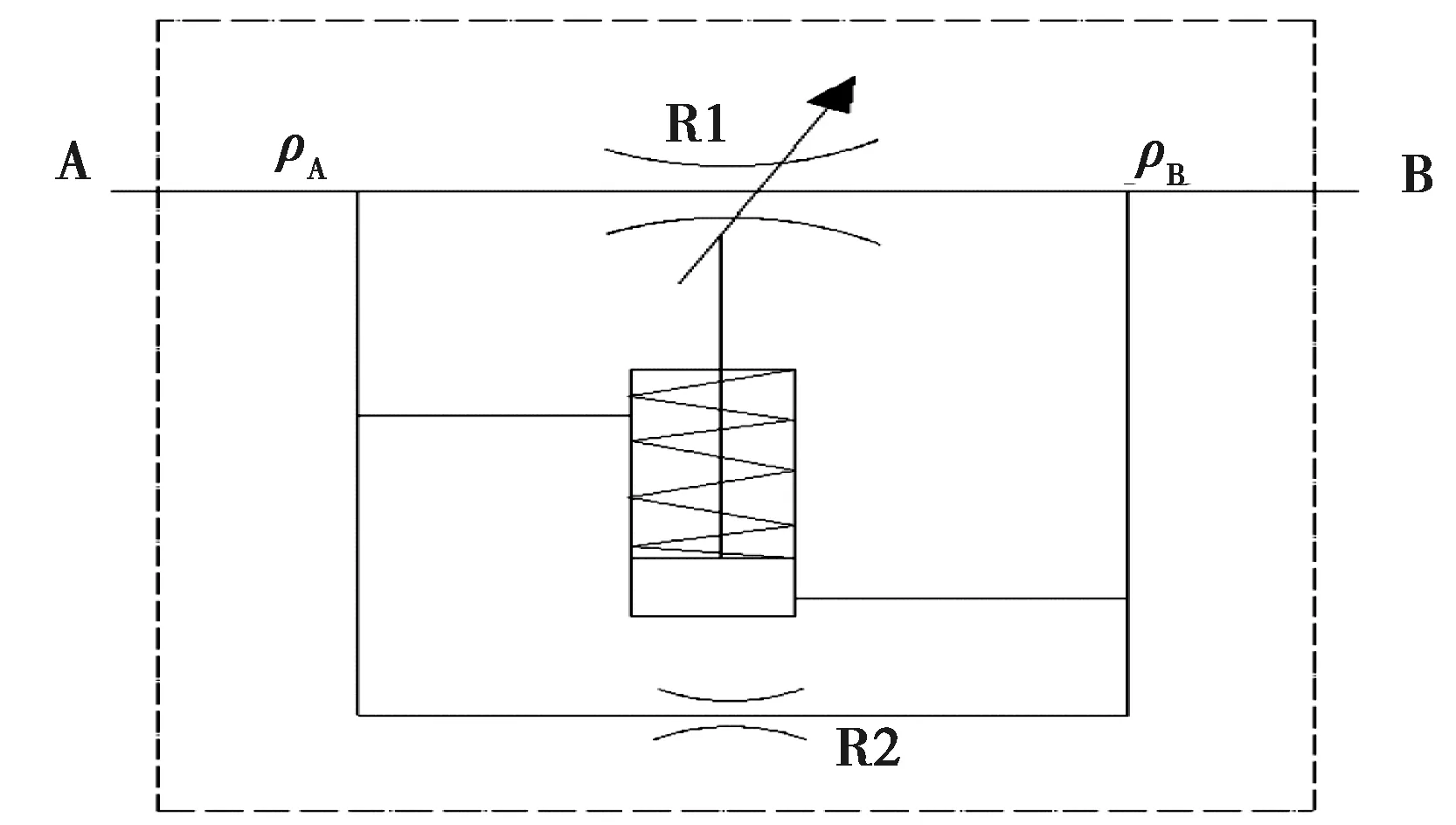

液压切断阀的AMESim模型如图3所示,采用固定节流孔模块1模拟阀的固定节流口R2,采用弹簧柱塞模块2模拟切断阀的弹簧,采用质量模块3模拟阀芯质量,采用滑阀4模拟可变节流口,模块2、3、4共同组成力比较器。

图3 液压切断阀AMESim模型1-阀的固定节流口;2-弹簧;3-阀芯;4-可变节流口

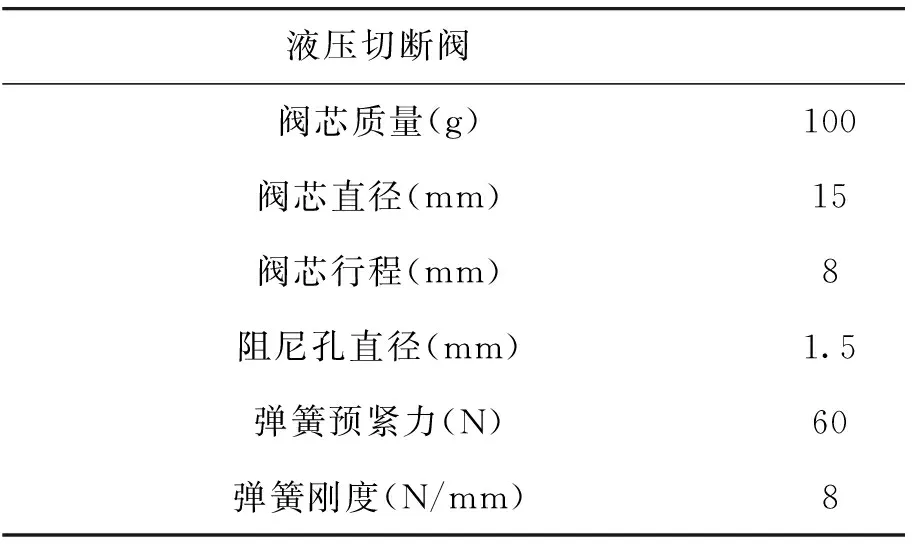

液压切断阀AMESim模型的主要设置参数如表1所示。

表1 液压切断阀AMESim模型主要参数

2)液压切断阀功能仿真分析

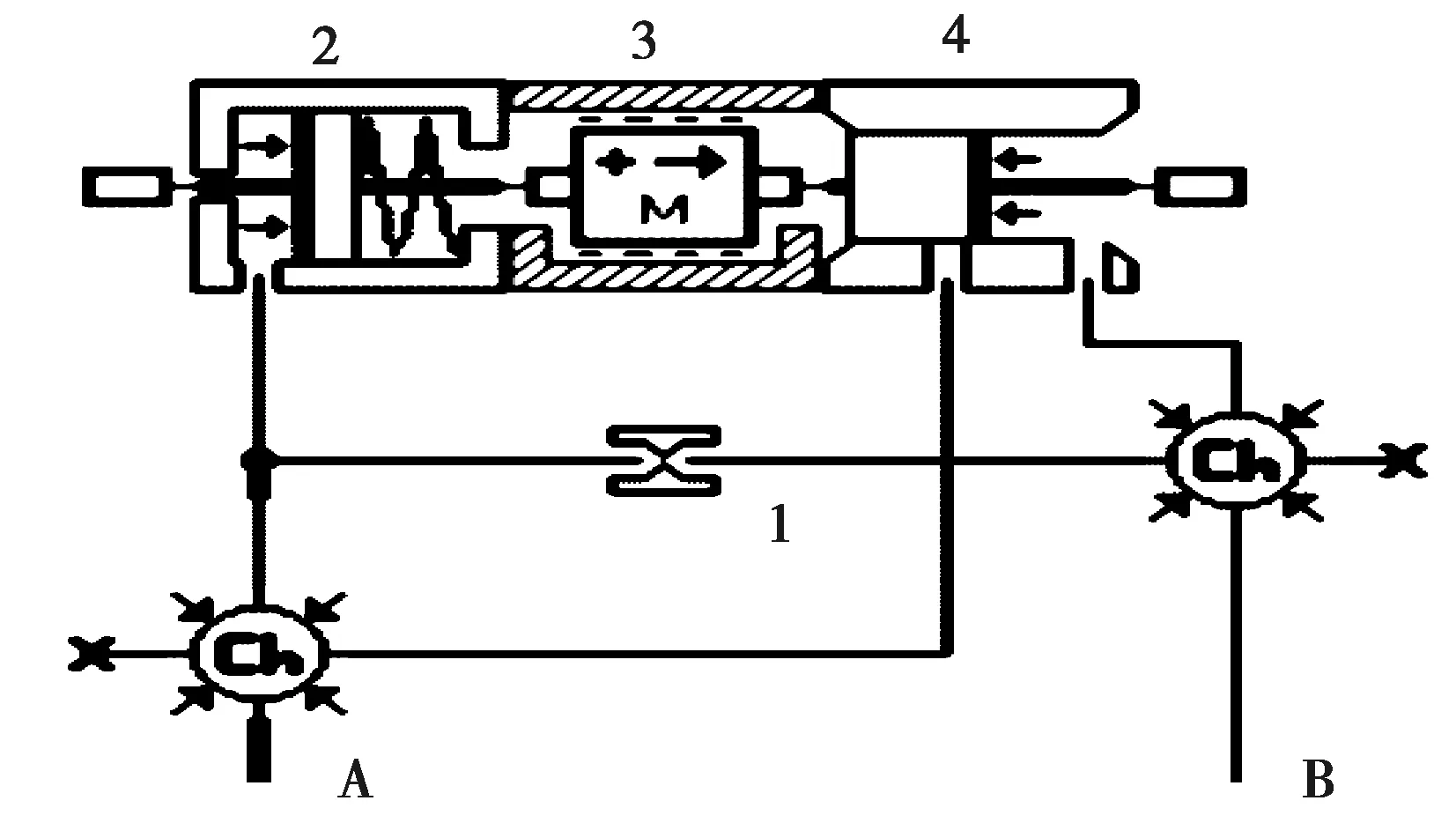

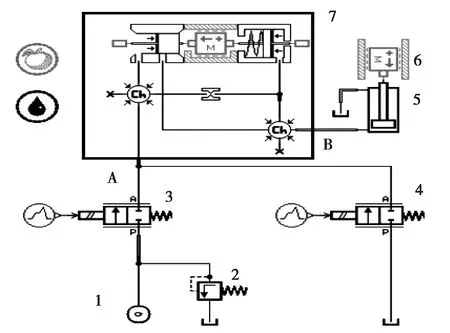

为验证液压切断阀的功能,将液压切断阀模型放入图4所示的液压系统中,液压切断阀A口接换向阀3的A口,B口接液压缸5的无杆腔油口,液压缸5的有杆腔油口接油箱,液压缸活塞杆端部添加质量载荷6,换向阀3的P口接油源,溢流阀2限定系统压力,为模拟切断阀进口管道破裂工况,增加旁路电磁阀4,旁路电磁阀4的另一油口接油箱。

图4 液压切断阀系统模型1- ;2-逆流阀;3-换向阀;4-电磁阀;5-液压缸;6-质量载荷

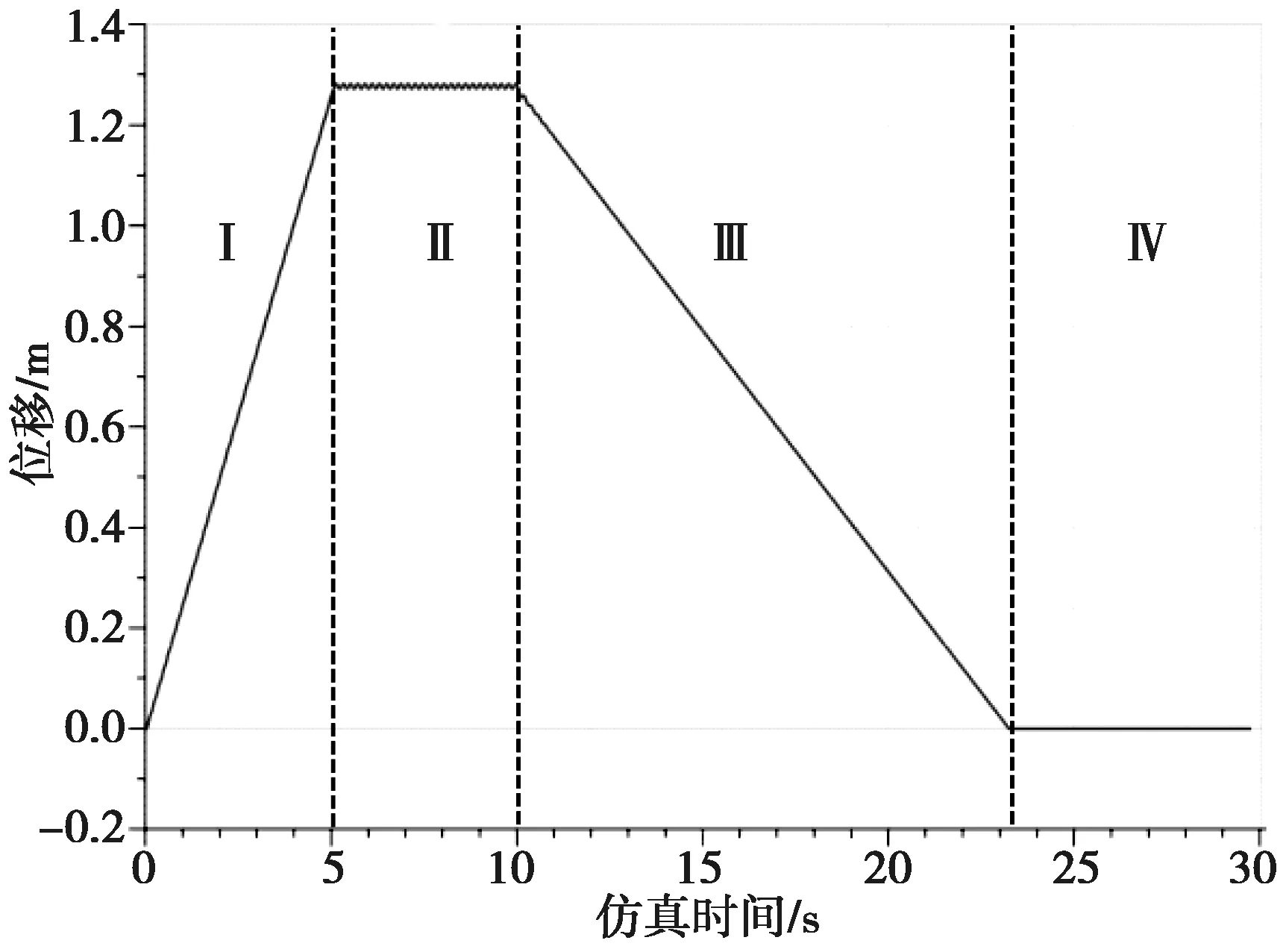

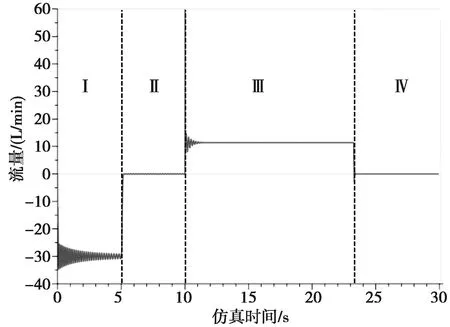

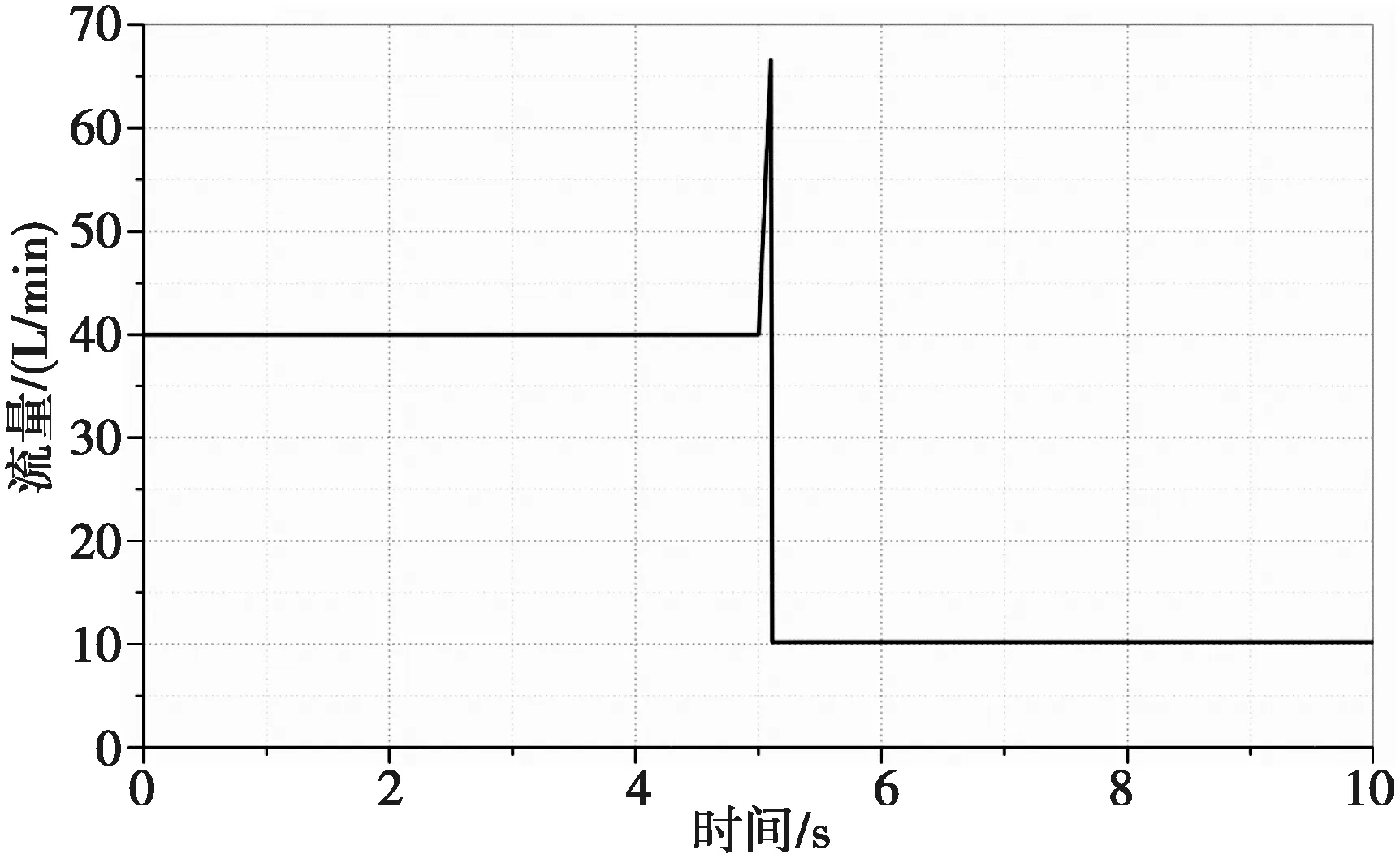

数值仿真时,液压缸活塞杆初始位置为缸底,随着换向阀油口打开,液压缸活塞杆驱动负载上升,模拟叉车举升负载工况(图5区域I)。当负载举升到一定位置,电磁阀3阀口关闭,负载停止运动(图5区域II)并稳定在一定高度,然后,旁路电磁阀4快速打开,模拟管道破裂工况,由负载位移曲线可知,随着旁路导通,质量块下降,但由于切断阀的保护作用,切断阀主阀口关闭,液压缸无杆腔的油液经固定节流口回油箱(图5区域III),下降速度可控,最后,质量块停止到最下端(图5区域IV)。图6为液压切断阀A口的流量曲线,由图可知,区域I的流量约30L/min,与油源流量相等,在区域II,由于电磁阀3阀口关闭,无油液供给,通过切断阀流量为0,在区域III,由于电磁阀4打开,切断阀进口失压,主阀口关闭,油液从辅助油口流出,流量控制在10L/min,同时,流向反向。

图5 活塞位移曲线

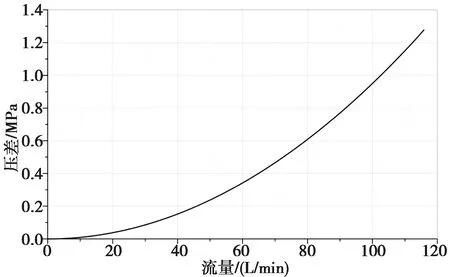

根据上述结构和仿真分析,切断阀为流量反馈,正向流通时,要求切断阀压降低,减少功率损失,通过稳态压差-流量曲线(见图7)评价,反向流通时,主阀口关闭时的流量阈值和响应速度是关键指标,通过切断流量曲线(见图8)评价。

图6 切断阀进口流量曲线

图7 正向稳态压差-流量曲线

图8 反向切断流量曲线

3 性能测试方法研究

根据叉车液压切断阀的功能要求,参考电梯、船用液压管道切断阀性能测试及液压阀压力-流量特性测试方法[5,12,13-17],制定测试项目包括切断流量测试、稳态压差-流量测试及耐久性测试。

3.1 性能指标及测试原理分析

切断流量特性:当切断阀进口管路破裂,切断阀主阀口能迅速关闭,防止升降缸因下腔失压,负载急速坠落的工况,此时,切断阀辅助油孔仍然导通,使得升降缸下腔油液能通过辅助油孔缓慢流出,负载平稳下降[5,12,14,15,17]。该性能通过如下原理进行模拟:当通过切断阀的流量反向激增时,超过某一阈值,模拟进口管路破裂。试验时,通过阀的流量曲线来计算阀口关闭的阈值(即切断流量)、阀口关闭的速度(流量变化响应时间)及阀口切断后的流量。

压差-流量特性[13]:在通过阀口流量缓慢变化的条件下,测试阀口压降随流量的变化规律,阀口压降过大,由节流作用,能量损失大。压差-流量特定曲线是确定切断阀额定流量大小的依据。该指标通过如下原理进行模拟:缓慢增大切断阀供油流量,然后再缓慢减小切断阀供油流量,同时测试切断阀进出口压差。

耐久性特性[12,14]:切断阀切断时,压力、流量突变,对阀芯、阀体等产生损坏,降低阀的可靠性,同时,切断阀作为叉车液压系统的保护装置,对其可靠性和耐久性提出较高要求。因此,对同批次切断阀进行抽检,对抽中的切断阀进行连续切断试验,一定次数后,检测阀的切断性能,评判其耐久性。

3.2 性能测试液压原理设计

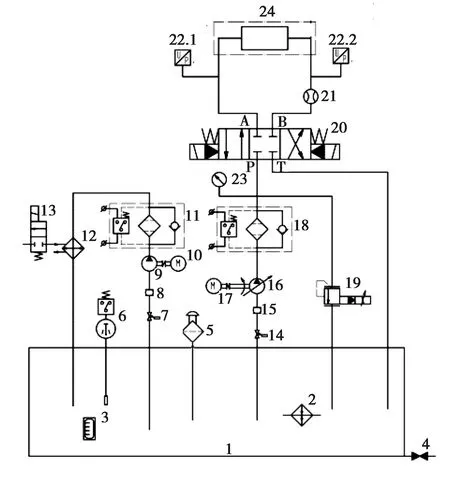

目前,液压切断阀的性能测试装置一般采用搭建重物台架和液压系统模拟叉车系统,并在切断阀进口管路安装液压阀,通过快速打开液压阀模拟进口管路爆裂工况,该方法需要搭建台架和设置负载坠地时缓冲装置,所需成本高,具有一定危险性[5],或者采用双液压缸试验,用小缸径液压缸拉大缸径液压缸模拟管道破裂,装置复杂[4],不适合叉车液压切断阀性能测试,为了保证切断阀性能测试的安全性及可靠性,设计了全液压的液压切断阀的性能测试液压原理(如图9所示),通过控制系统的流量和压力进行性能测试。

将被试阀安装测试工装24上,比例变量泵16控制系统流量,比例溢流阀19调节系统压力,电液换向阀20通过被试阀油液流动方向,流量计21测试流量大小,压力传感器22测量被测阀两端阀压力并通过采集卡传至计算机。循环冷却系统控制系统温度。

切断流量特性测试时,比例泵排量逐渐增加,并稳定在某一值,比例溢流阀升压至切断阀试验压力;然后,电液换向阀20右位得电,油液反向流入被试阀B口,一段时间后,比例泵流量快速增大,超过被试阀的切断流量,同时,流量计、压力传感器测试阀通过流量和进出口压差。

图9 试验台液压系统原理图1-油箱;2-加热器;3-液位计;4-排油阀;5-空气滤清器;6-温度计;7、14-蝶阀;8、15-减震喉;9-螺杆泵;10、17-电机;11、18-过滤器;12-冷却器;13-电磁水阀;16-比例变量泵;19-比例溢流阀;20-电液换向阀;21-流量计;22-压力传感器;23-压力表;24-被试阀测试工装

压差-流量特性测试时,比例溢流阀升压至切断阀试验压力,电液换向阀20左位得电,油液正向流入被试阀A口,比例泵流量逐渐增大,流量计、压力传感器测试阀通过流量和进出口压差。

耐久性特性测试时,重复进行切断流量特性测试。

3.3 结果分析

Labview软件被广泛应用于虚拟测试技术[18-22],叉车用液压切断阀性能测试试验台采用该测试软件,根据上述液压原理制作了液压切断阀测试装置,该装置分为液压系统与测控系统,开发专用软件,配合数据采集卡完成传感器数据的采集、处理、计算,比例泵、比例阀等的控制,测试曲线的绘制,测试报告的生成。

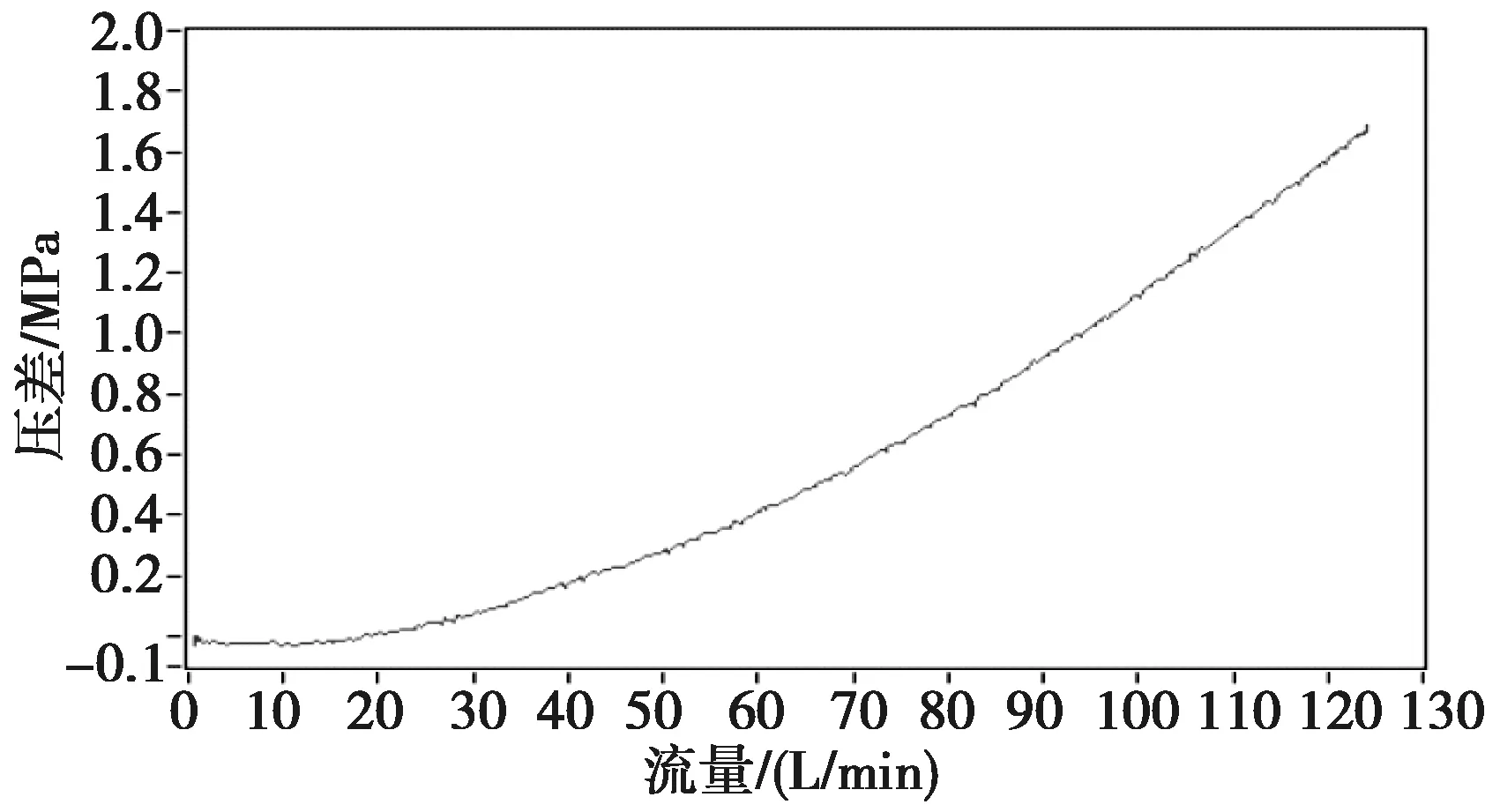

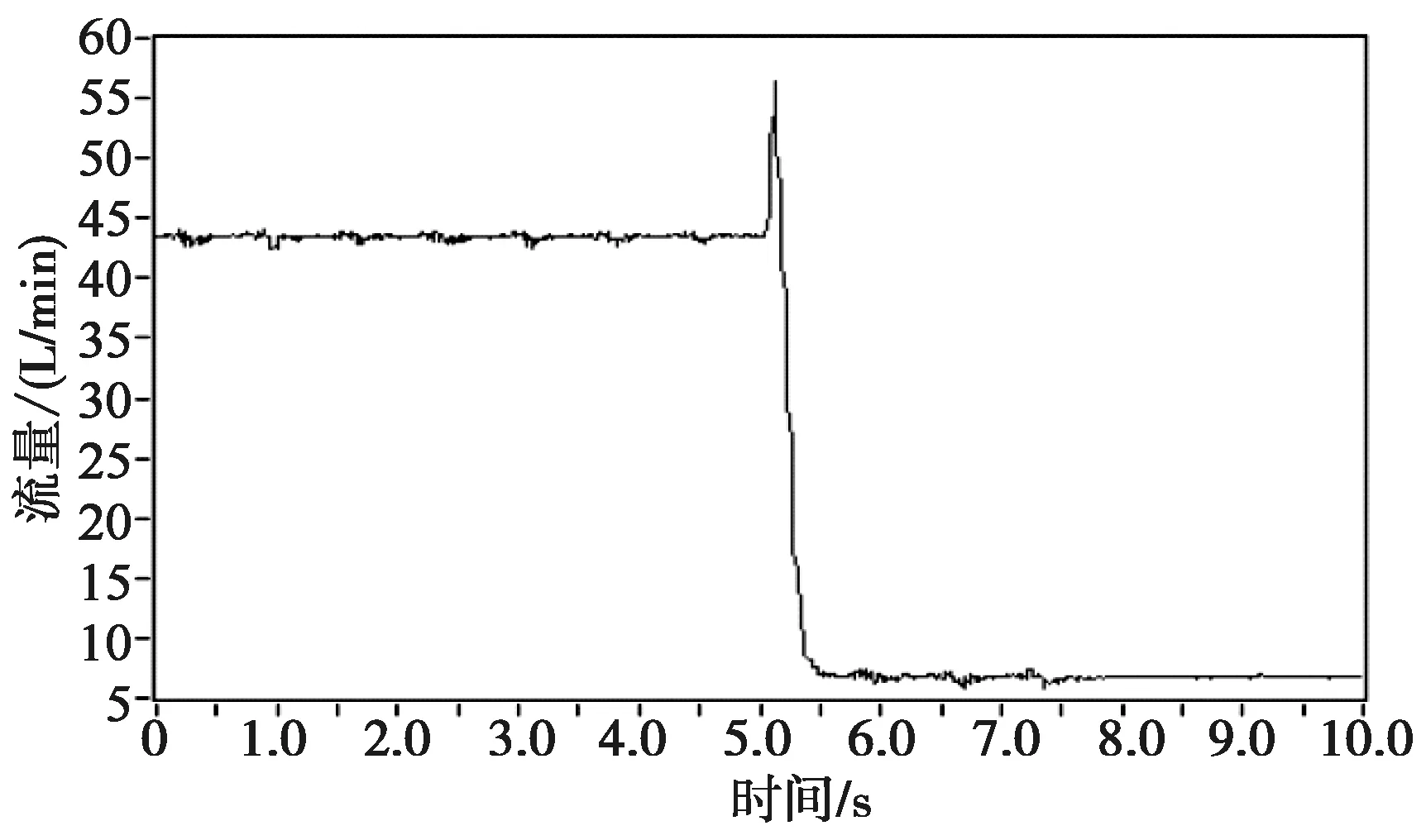

采用该设备,对某型液压切断阀(该阀样本提供参数:切断流量65±10L/min,切断后流量10±3L/min,80L/min压力损失为0.7MPa)进行了性能测试,液压切断阀测试曲线如图10、11所示。由图10可知,该测试方法可以测得阀进出口压差随流量的变化规律,随正向通过阀的流量增大,阀进出口压差逐渐升高,在80L/min时,压差约为0.7MPa,由图11可知,反向流通时,流量在58L/min时切断,切断后7L/min,测试结果符合该型切断阀样本参数。

图10 液压切断阀试验-稳态流量压差曲线

图11 液压切断阀试验-切断流量曲线

同时,采用该设备对125台液压切断阀进行性能测试,根据测试结果发现有6台液压切断阀实际性能参数超出规定指标,拆开检查存在阀芯磨损、弹簧刚度过大和配合间隙不合理情况,证明了该试验台对产品质量保证具有重要作用。

4 结论

采用AMESim对液压切断阀和回路进行了模拟仿真。其次,研究了性能测试方法,得出了液压切断阀的性能指标,同时设计开发了测试设备和液压测试软件;研究结果表明,通过采用比例变量泵控制系统流量,迅速变化比例变量泵信号,以采集卡为信号连接中端,对信号输出控制和数据采集处理,可以采用系统流量突增来模拟进口管路爆裂工况,并进行切断试验;该装置简单、成本低、安全性高;实现了试验台自动化,提高了测量精度;可代替传统装置中的台架和缓冲装置。