电压变化对电驱动系统性能的影响分析

徐亚美,苗 强,任宪丰,李 强,王 凡

(潍柴动力股份有限公司,潍坊 261061)

0 引 言

永磁同步电机具有高功率密度、高可靠性、高效率等优点,随着电机控制和电力电子技术的提高,电机驱动系统调速和响应等性能表现优异,已经成为驱动领域应用的主流选择。新能源汽车多以电池作为驱动电机系统的电源,运行过程中电池电压一直处于波动状态,尤其在急加速或者制动能量回收过程中电池电压会有较大的波动;因电机驱动系统可在较广的电压输入范围下工作,普遍存在同一型号的电机驱动系统匹配不同的电池电压平台的现象。

文献[1]研究了电压变化对永磁同步电机起动扭矩、起动电流的影响和对稳定运行过程中电机效率的影响,但只分析了线性变化的电压对性能的影响。文献[2]研究比较了可实时调节直流母线电压和固定值母线电压时SVPWM控制输出的线电压波形、相电流波形及电流谐波,没有从电驱动系统层面分析母线电压对性能的影响及机理。文献[3]研究了直流母线电压的选择对电机反电动势、过载能力和电机控制性能的影响,但该研究只进行了静态电压的影响分析。

为此,本文从静态不同电压平台和动态电压变化两个方面分析研究电池电压对电驱动系统性能的影响。首先,以数学模型方法分析电压对输出扭矩、电机及控制器损耗、外特性转折点等方面的性能影响,然后基于Simulink仿真分析动态变化的电压的影响,最后通过台架实验验证本理论分析的正确性。

1 静态电压影响分析

1.1 对电磁转矩的影响

永磁同步电机的输出转矩[4]和电压的关系如下:

(1)

式中:m为相数;p为电机极对数;E0为空载反电动势;U为电压;ω为电角速度;Xd为直轴同步电抗;Xq为交轴同步电抗;θ为位置角。

式(1)等号右边第一项为永磁转矩,增加电压可以提高永磁转矩的幅值;第二项为磁阻转矩,与电压平方成正比,磁阻转矩幅值增大,电机的功率密度和过载能力也会提高。

1.2 对转折速度的影响

永磁同步电机广泛采用矢量控制,电机相电压极限值受控制器直流侧电池电压限制,电流极限值受电机所能承受最大电流和控制器所能输出最大电流限制。

在永磁同步电机恒转矩区,采用较多的控制策略为最大转矩/电流控制,即单位电流输出最大转矩的控制。当电机电压和电流均达到极限值时,可得到电机的转折速度[4]和电压的关系如下:

(2)

从式(2)可以看出,适当提高直流母线电压都可以提高电机的转折速度。

1.3 对电机效率的影响

永磁同步电动机稳态运行时包括4项损耗分别为:定子绕组电阻损耗、铁心损耗、机械损耗和杂散损耗。定子绕组电阻损耗与电流的平方成正比,常规公式如下:

(3)

输出同样功率,电压越高,电流越小,则电机损耗越小。

永磁同步电机杂散损耗目前还没有一个准确实用的计算公式,一般均根据经验取定。当定子相电流为I1时,电机的杂散损耗可用下式近似计算[4]:

(4)

式中:IN为电机额定相电流;psN为电机输出额定功率时的杂散损耗。

当电流增大时,杂散损耗以与电流近似平方的关系递增。

永磁同步电机的工作温度、负载变化会引起永磁体工作点的改变,从而导致铁耗的变化。电机温度越高,负载越大,定子齿、轭部的磁密越小,铁耗就越小。机械损耗与所采用的轴承、润滑剂和电机装配质量等有关,可由实测获得。

1.4 对电机控制器效率影响

电机控制器的损耗主要是功率模块IGBT模组损耗,IGBT模组由IGBT模块和续流二极管组成,二者损耗即为IGBT模组的损耗。其中,IGBT损耗主要来源是其开关损耗,二极管损耗主要来源是其关断损耗[5]。

(5)

(6)

式中:prr为二极管关断损耗;EDiode(off)p为二极管反向恢复能量,可通过数据手册查得;i为二极管电流变化率,可查数据手册;Inom为额定电流;Unom为额定电压;fsw为开关频率。

从式(5)、式(6)可以看出,IGBT的开关损耗和二极管的关断损耗与Udc/Unom正相关,低电压下的电机控制器效率高于高电压下的电机控制器效率。

2 动态电压变化的影响分析

2.1 永磁同步电机控制原理

永磁同步电机矢量控制中通常采用旋转坐标系d,q下数学模型,模型可以简化为以下形式[6-8]。

旋转坐标系中定义电压方程:

(7)

定子磁链方程:

(8)

此时电磁转矩方程:

Te=p[ψfiq+(Ld-Lq)idiq]

(9)

式中:ud,uq分别为d,q轴电压的分量;id,iq分别为d,q轴电流的分量;Ld,Lq分别为d,q轴电感的分量;ψd,ψq分别为d,q轴磁链的分量;Rs为定子电阻;ωe为电角速度;ψf为永磁体磁链;p为电机极对数。

式(9)表示永磁同步电机输出转矩含有两个分量,等号右边第一项是永磁转矩,由定子q轴电流和永磁体磁链相互作用产生;第二项是磁阻转矩,由转子凸极效应产生。对于表贴式永磁同步电机,由于Ld=Lq,输出转矩可表达:

Te=pψfiq

(10)

可以看出,如果维持id=0,则永磁同步电机的电磁转矩仅与iq相关。因此,在id=0控制策略中,通过坐标变换,可以使永磁同步电机多变量、非线性、强耦合的电磁转矩关系模型等效为简单的直流电机电磁转矩关系模型[8]。

2.2 仿真分析

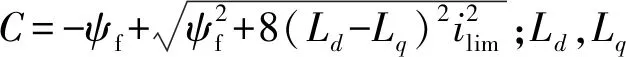

为了分析电压动态变化的影响,采用id=0 矢量控制策略,利用MATLAB/Simulink创建模型进行仿真分析[6]。电机以恒负载25N·m、恒转速1000r/min运行,图1分别以311 V递增、311 V递减、以311 V为中心正弦波动的信号模拟电池电压不同变化方式,分析电机的转速稳定性和相电流谐波。

图1 电池电压变化模拟信号

在不同输入电压信号下,观测电机转速变化情况,图2记录下4组稳态后的数据。

图2 不同电压变化下的输出转速

曲线1为电压不变时转速变化;曲线2为电压线性递增时转速变化;曲线3为电压线性递减时转速变化;曲线4为转速波动时转速变化。可以看出,转速稳定后电池电压的不同变化对转速影响不同。电压递增时对转速影响不明显;电压递减到一定值后实际转速降低,不能满足目标转速并引发转速波动;电池电压波动引发转速以同样的变化趋势波动。

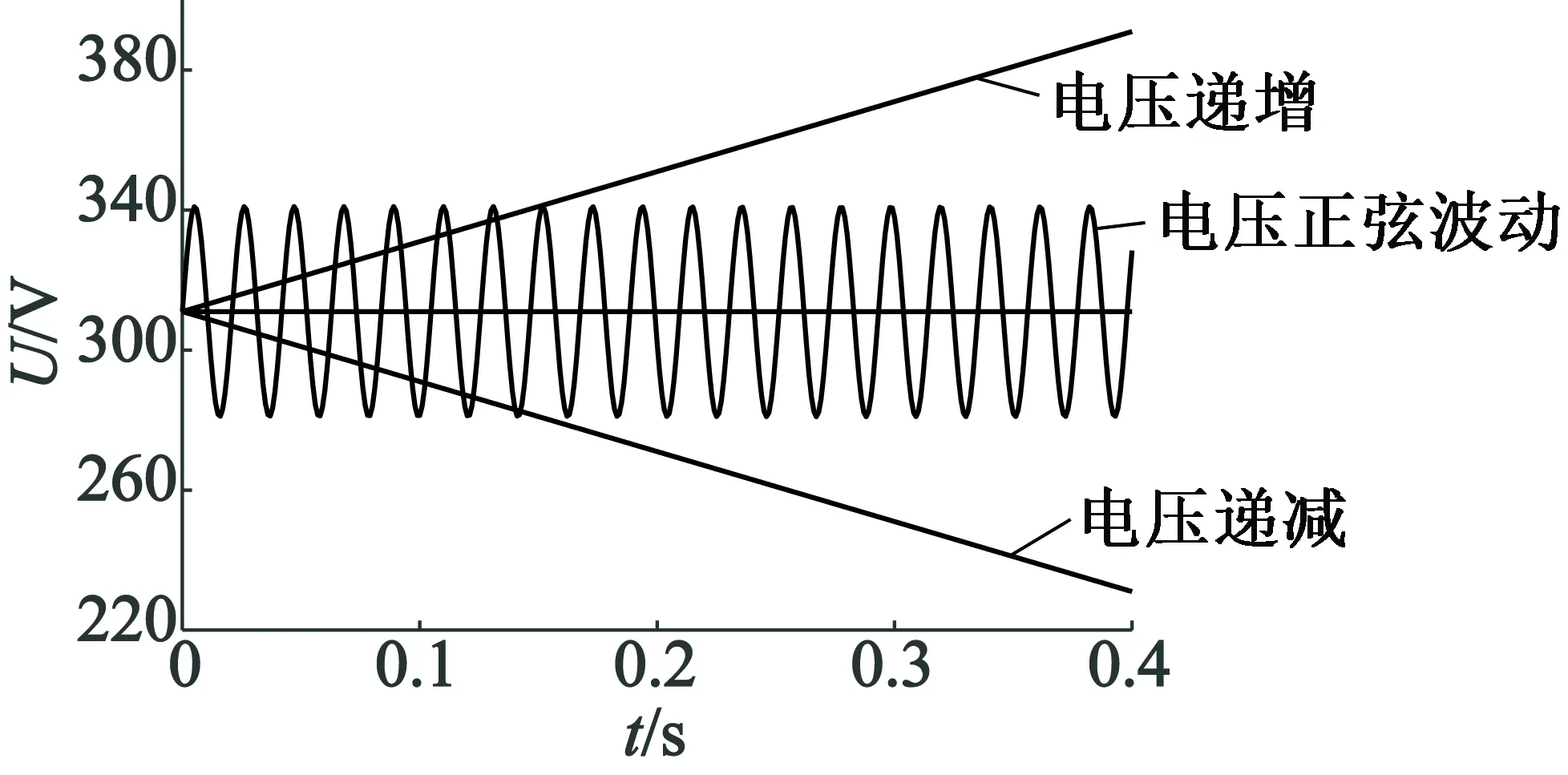

观测不同输入电压下的相电流谐波含量,如图3所示,对比稳态运行时4种电压状态下的相电流谐波畸变率。

图3 相电流谐波

通过仿真,稳态下恒压时谐波畸变率最小,变化的电压产生的电流谐波增大,其中电压波动时相电流谐波畸变率可达到恒压时的5倍,导致电驱动系统损耗增大。

3 台架测试结果

参照GB/T18488.2-2015对同一款永磁同步电机系统进行外特性和效率测试,不同电压平台下的性能差异明显。

3.1 外特性分析

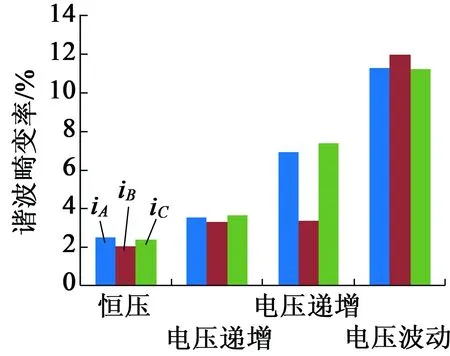

不同的电池电压平台下测试电驱动系统全转速段的峰值扭矩和峰值功率,以驱动状态为例。

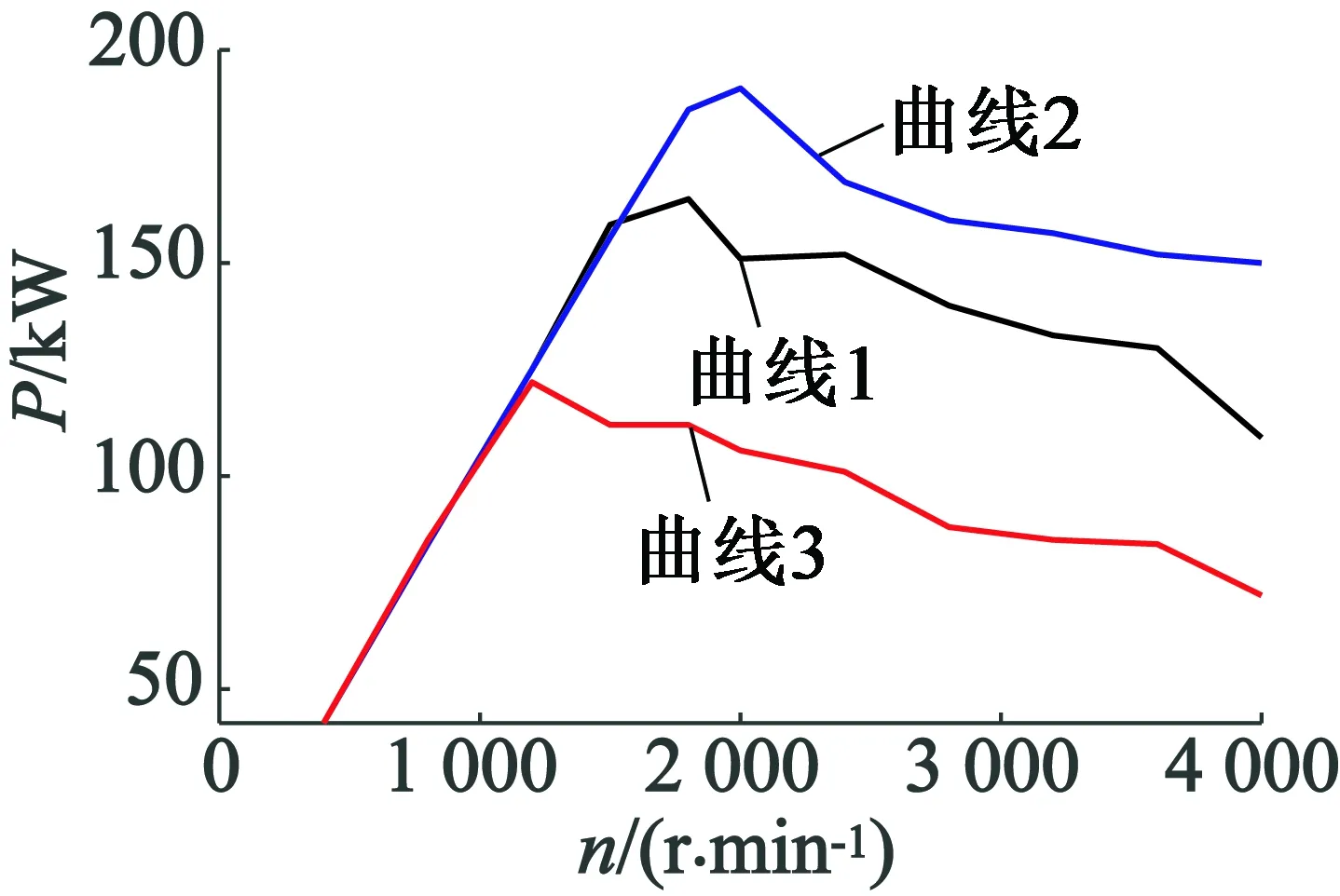

曲线1为540 V电压时实测外特性,曲线2为720 V时实测外特性,曲线3为400 V时实测外特性。从图4和图5可以看出,电压越高,恒扭矩区越大,峰值扭矩和峰值功率越大。

图4 峰值扭矩

图5 峰值功率

3.2 效率分析

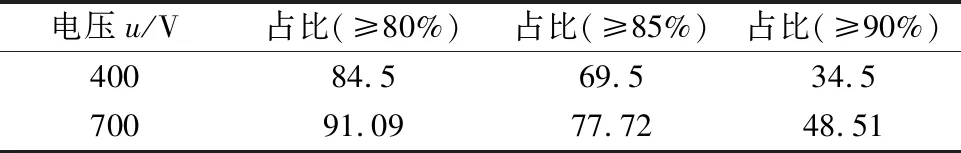

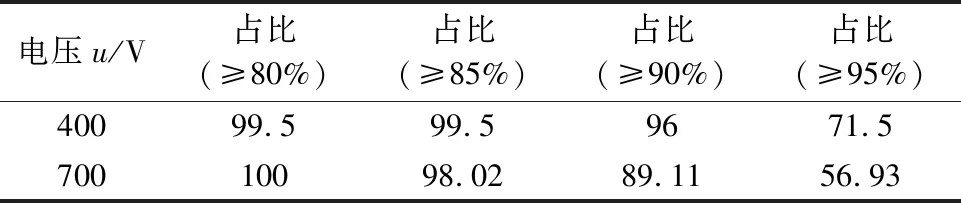

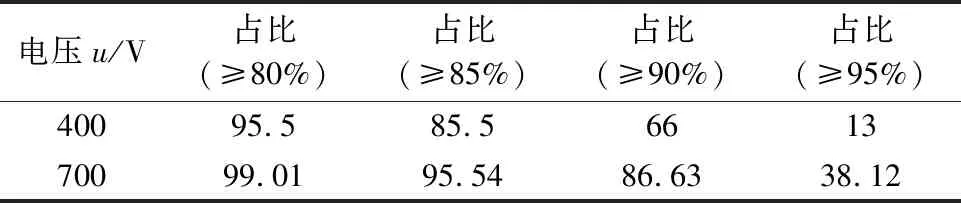

在不同电池电压下,分别测试不同转速和不同扭矩点的系统效率、控制器效率和电机效率。按照GB/T18488.2-2015规则,统计高效工作区的比例。

从表1、表2和表3可以看出,系统效率和电机效率的高效区占比随着电压升高而增大,但电机控制器效率高效区占比在400 V下更大。其中,系统效率≥90%的占比在高低电压下相差14%,可见,电压高低对效率影响显著。

表1 系统效率

表2 控制器效率

表3 电机效率

4 结 语

针对电池电压对电驱动系统性能影响明显问题,本文从数学模型和仿真方面研究了不同电压平台和动态变化的电压对电驱动系统性能的内在关系,得到如下结论:

1) 提高电压平台能够增大电驱动系统恒扭矩区和提高系统效率的高效区占比;

2) 变化的电压引发电机输出转速波动和增大相电流谐波畸变率,一是可通过提高电池电压的输出稳定性来降低输入端引发电驱动系统的抖动,二是可开发电机控制策略来削弱电压波动带来的不利影响。