脉冲筛板萃取塔的研究现状

孙广垠,李龙祥,,谭博仁,王 勇

(1.河北工程大学 能源与环境工程学院,河北 邯郸 056038;2.中国科学院 过程工程研究所 湿法冶金清洁生产技术国家工程实验室,北京 100190;3.中国科学院大学 化工学院,北京 101408)

溶剂萃取是一种重要的分离技术,其分离效率高,选择性好,条件温和。萃取设备主要有混合澄清槽[1]、萃取塔和离心萃取器[2]等。脉冲筛板萃取塔具有传质效率较高、处理能力较大、结构简单、塔内无运动部件等特点,在处理腐蚀性和放射性溶液时具有明显优点,因此,在湿法冶金、污水处理、制药和核化工等领域有着广泛应用[3]。

基于提高传质效率,优化操作条件,提高设计、放大准确性等目的,近年来脉冲筛板萃取塔内构件及塔型式的开发及流体力学、轴向扩散和相间传质性能方面得到了深入、系统研究,建立了大量可靠的数学模型。同时,随着计算机模拟技术的发展,计算流体力学(CFD)因具有全面、直观等众多优点[4],在脉冲筛板萃取塔的结构优化中也得到应用,其相关模拟从单一体系向多相复杂体系发展。本文介绍了脉冲筛板萃取塔的性能、数学模型研究、计算机模拟技术及应用研究现状,以期为萃取分离工艺、设备设计的优化提供参考。

1 脉冲筛板萃取塔的性能及数学模型

1.1 水力学性能及模型

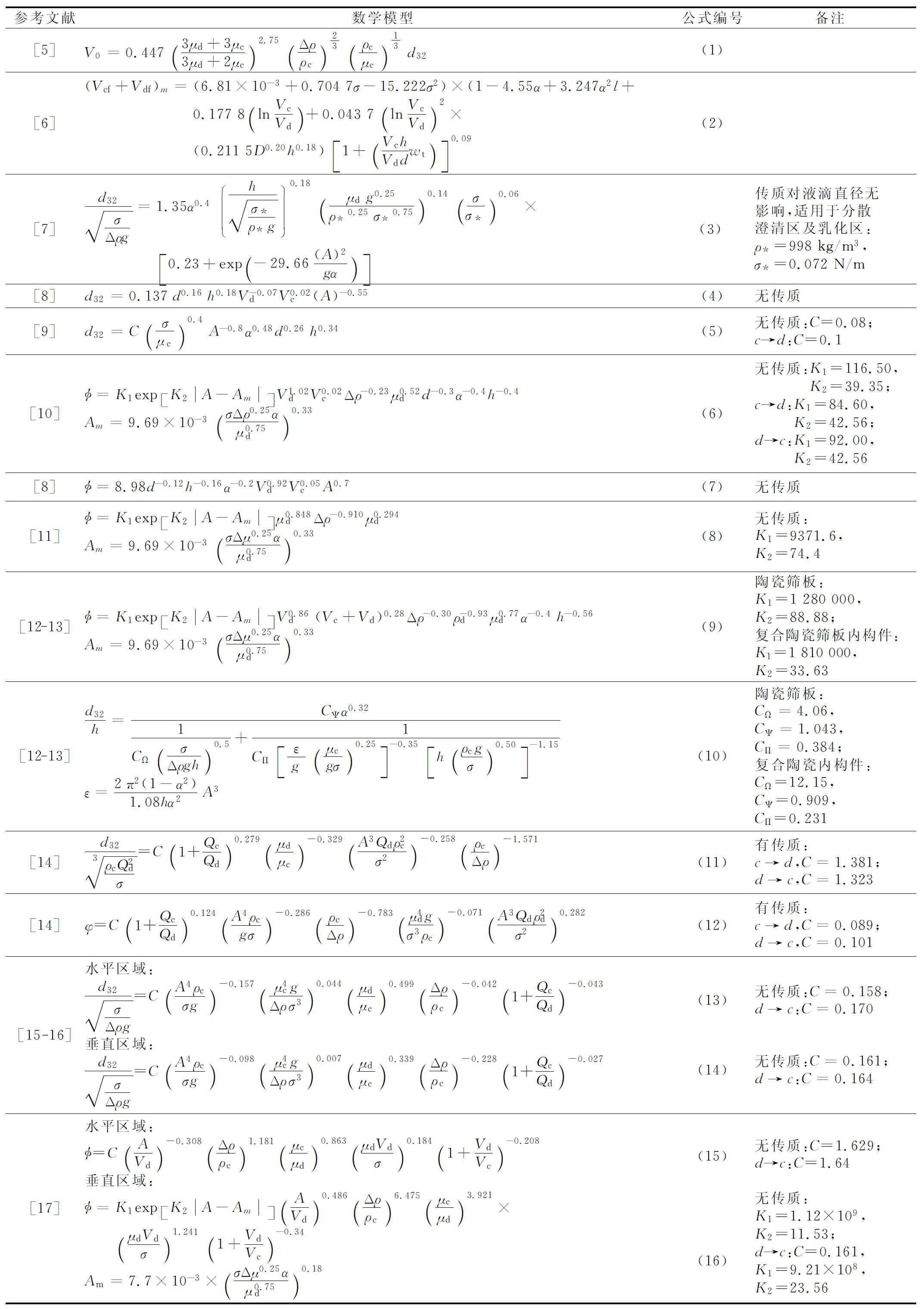

脉冲筛板萃取塔的水力学性能包括分散相持液量、特征速度、液泛通量、液滴直径等。这些性能对脉冲筛板萃取塔的设计、放大及生产运行都有影响。近年来建立的相关水力学模型见表1[5-17]。

表1 脉冲筛板塔水力学模型

1)标准脉冲筛板萃取塔

Din等[18]研究了采用放射性示踪剂法测量标准脉冲筛板萃取塔内的分散相持液量,结果表明:随脉冲强度增大,持液量降低,直至最小。Xie T.L.等[19]选用煤油(分散相)-水(连续相)体系,采用三传感器光纤探针研究标准脉冲筛板萃取塔的流体力学特性,考察液滴速度、液滴直径、分散相持液量等局部水力学参数对萃取塔性能的影响。结果表明:脉冲强度对这些水力学参数的影响大于两相表观流速的影响;分别采用公式(1)、(5)[5-6]对液滴速度与液滴直径进行预测,预测值与试验值平均相对误差分别为25%与6%。采用更先进的四传感器光纤探针技术[20-21],检测到分散相液滴不是单纯的竖直向上运动,而是以一定角度向上运动,其中绝大部分的运动方向与竖直方向呈30°~40°角,这对于研究分散相在脉冲筛板萃取塔内的流动行为有重要意义。

Usman等[22]采用煤油-苯甲酸-水体系在50 mm脉冲筛板萃取塔内研究了液滴直径在不同操作区间(混合澄清区、分散区、乳化区)内的变化规律。结果表明:液滴直径随脉冲强度增大在混合澄清区快速减小,在分散区减小趋势较为平缓;采用数学模型(公式(3))可对液滴直径进行预测[7]。Somkuwar等[8]针对煤油-水体系的试验结果表明:随孔径、板间距、开孔率减小,液滴直径减小;分散相持液量随分散相表观速度增大而迅速提高,连续相表观速度对持液量的影响可忽略不计;建立的分散相持液量和液滴直径的数学模型(公式(4)、(7)),其试验值与预测值误差分别在20%和15%以内。

Yadav等[23]针对近50年来文献发表的有关脉冲筛板萃取塔的水力学试验数据,分析了不同数学模型的准确性。结果表明,液泛通量预测模型[6](公式(2))、液滴直径预测模型[9](公式(5))、持液量预测模型[10](公式(6))的适用性最强。Khawaja等[11]针对5种不同表面张力的萃取体系研究了脉冲强度、表观相流速和传质方向对分散相持液量的影响,并用已有模型对试验数据进行验证。结果表明:持液量模型[10](公式(6))的预测效果优于Kumar提出的持液量模型[24];在此基础上对参数进行修正(公式(8)),实现了对持液量的良好预测,其试验值与预测值的平均相对误差为17.1%。

2)新型脉冲筛板萃取塔

为了解决从盐湖卤水中提取锂和稀土元素分离过程中氯化物对不锈钢萃取塔内构件的腐蚀性,Yi H.等[12-13]在标准脉冲筛板萃取塔基础上设计了2种新型防腐筛板内构件,即陶瓷筛板与新型复合陶瓷筛板内构件,并对其水力学性能进行了研究。结果表明:随脉冲强度增大,液滴直径逐渐减小,持液量先减小后增大,两相流量对液滴直径影响不大;与陶瓷筛板内构件相比,新型复合陶瓷内构件持液量升高50%,液滴直径减小30%;基于Kumar等[25-26]提出的模型建立了这2种塔的持液量和液滴直径预测模型(公式(9)、(10)),模型预测效果良好,其中新型复合陶瓷筛板内构件与陶瓷筛板内构件持液量的试验值与预测值的平均相对误差分别为5.9%和9.3%,液滴直径的平均相对误差分别为13.6%和4.2%。

在高度受限情况下,卧式萃取柱具有一定空间优势。Panahinia等[14]利用卧式脉冲筛板塔研究了脉冲强度和两相流量等参数对液滴直径和分散相持液量的影响。结果表明:随脉冲强度增大,持液量先减小后增大;分散相速度增大会导致持液量增大,液滴直径随脉冲强度增大而减小,两相流量对液滴直径的影响不明显;此外,传质的存在显著影响塔的液滴直径和持液量,由分散相向连续相的传质使得液滴直径更小,持液量更高,而连续相到分散相的传质作用效果相反;提出了液滴直径和持液量的数学预测模型(公式(11)、(12)),其试验值与预测值的平均相对误差分别为6.83%和15.38%。

相同条件下,卧式萃取柱与立式萃取柱的传质效率大致相同,但处理量要小的多。为了解决这一问题,Amani等[15-16]设计了一种L型(垂直-水平)脉冲筛板萃取塔,并用于有高度空间限制且处理量要求较大的萃取领域;建立了塔的液滴直径模型(公式(13)、(14))。Mohammadi等[17]针对3种不同体系研究了在有、无传质情况下,运行参数和体系的物理性质对萃取塔持液量的影响。结果表明:两相流量增加会导致持液量增加;在塔的水平部分,持液量随脉冲强度增大而减小;在垂直部分,持液量随脉冲强度增大而增大;高界面张力体系的持液量大于低界面张力体系的持液量,且脉冲强度对高界面张力体系持液量的影响更加显著;最后针对塔的垂直和水平2个区域分别建立了持液量预测模型(公式(15)、(16))。

1.2 轴向扩散和相间传质性能及模型

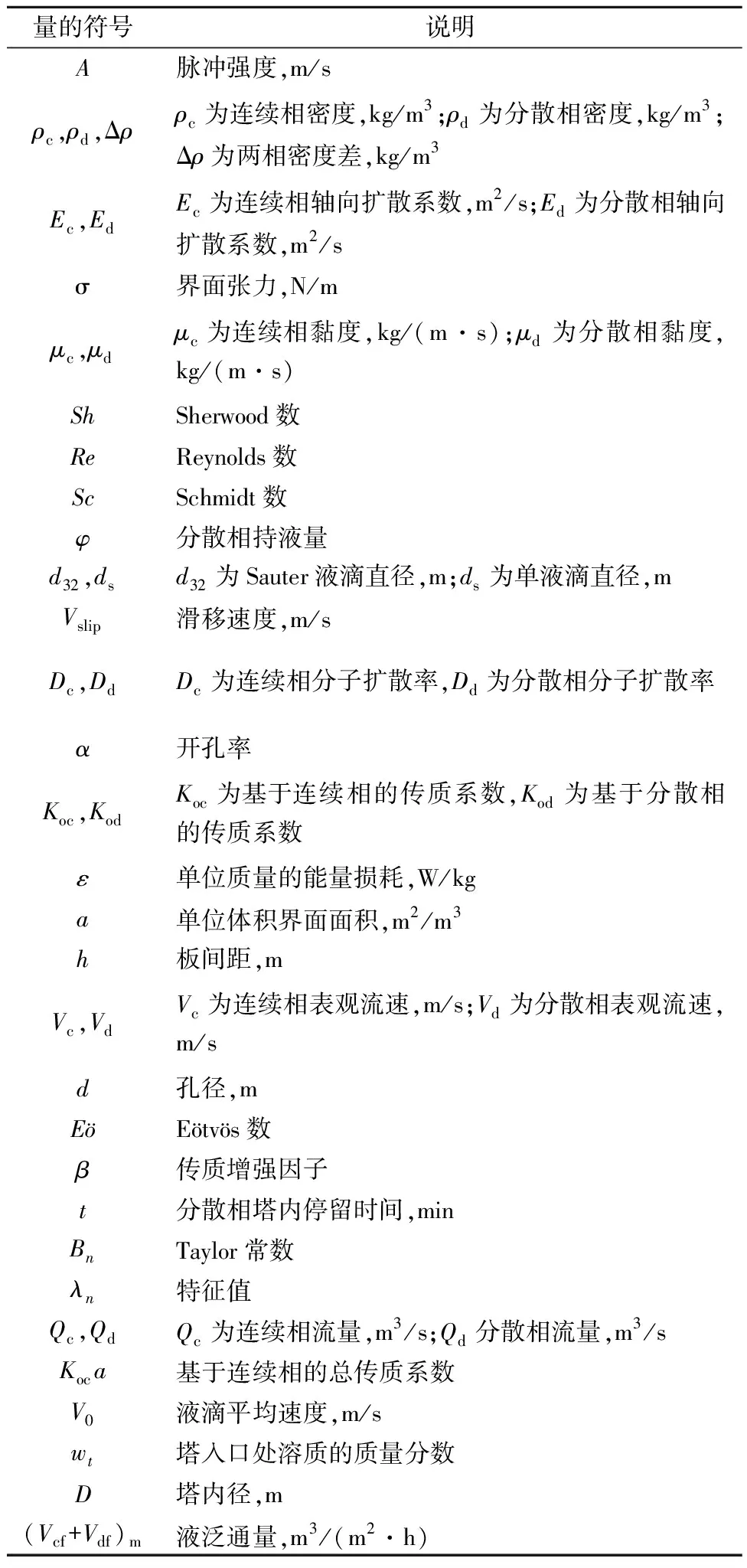

轴向扩散与相间传质是萃取塔设计放大和应用的关键步骤。当互不相容的2种液体在塔内作逆向连续流动时,塔内部分液体的流动滞后于主体,或者产生不规则的旋涡运动,造成液体的前混和返混,影响传质效果。近年来,针对萃取塔内返混建立的轴向扩散与相间传质模型见表2。

表2 轴向扩散和相间传质模型

1)标准脉冲筛板萃取塔

Jiao C.S.等[27]采用30%磷酸三丁酯(TBP)-煤油-硝酸-去离子水体系研究了标准脉冲筛板塔的传质性能;基于轴向扩散模型(ADM)与浓度剖面法,计算了总传质系数Koca。结果表明:随连续相和分散相表观速度及流比增大,Koca先增大后减小;当脉冲强度增大时,Koca增大;同时,基于Eguchi等[33]提出的传质系数模型建立了Koca数学预测模型(公式(17)),其预测值与试验值误差在20%以内。

Ebrahimi等[28]借助2种萃取体系试验数据研究了脉冲强度、分散相和连续相流量对标准脉冲筛板塔不同高度处两相传质系数的影响。结果表明:Koca随塔高增大先增大后减小;同时,在Newman[34]传质模型中加入传质增强因子使试验值与预测值更加吻合(公式(18)),使其平均相对误差减小到12.45%。Torab-Mostaedi等[29]采用3种萃取体系试验数据,对Johnson等[35]提出的传质模型中的增强因子进行修正(公式(19)),其预测平均相对误差减小到10.67%。Bahmanyar等[36]采用Newman传质模型[34]得到有效扩散系数,将有效扩散系数与Reynolds数相关联,成功建立了有效扩散系数预测模型,通过引入有效扩散系数更准确地预测了浓度随塔高的变化规律。

2)新型脉冲筛板萃取塔

Yi H.等[12-13]研究了陶瓷筛板与新型复合陶瓷筛板内构件萃取塔的轴向扩散及传质性能。结果表明:这两种内构件的轴向扩散系数均随脉冲强度和连续相速度的增大而略有增大,而分散相速度对轴向扩散系数的影响可忽略不计;传质单元高度均随脉冲强度和分散相速度增大而减小;与陶瓷筛板内构件相比,新型复合陶瓷筛板内构件的轴向扩散系数减小了50%,传质单元高度减小了40%,而总传质系数增大了50%,最优条件下,其传质单元高度仅为0.2 m,具有良好的传质性能。采用轴向扩散系数模型[37]、总传质系数模型[38],通过修正其参数,实现了新型复合陶瓷筛板内构件与陶瓷筛板内构件轴向扩散系数的预测,平均相对误差分别为6.0%和6.9%,总传质系数预测平均相对误差分别为12%和7%(公式(20)、(21))。

Panahinia等[30]研究发现:脉冲强度和两相流量增大会使卧式脉冲筛板萃取塔的传质性能增强;文献中报道的连续相总传质系数(Koca)和轴向扩散系数数学模型对该塔均不能达到满意预测效果。因此,提出了基于操作变量和系统物理性质的Koca及轴向扩散系数数学模型,其试验值与预测值吻合较好(公式(22)、(23))。

Raiei等[31]采用甲苯-丙酮-水和乙酸正丁酯-丙酮-水体系研究了L型脉冲筛板萃取塔的传质性能。结果表明:液滴直径和分散相持液量的变化决定总传质系数大小;将Reynolds数、Schmidt数和持液量相关联,成功建立了Sherwood数的预测模型(公式(24)、(25))。Rafiei等[32]研究发现:随脉冲强度增大,水平段总传质系数增大,垂直段总传质系数略有减小;各相轴向扩散系数主要受相本身的脉冲强度和流量影响,连续相轴向扩散明显高于分散相轴向扩散;同时,针对该塔分别提出了水平区和垂直区的总传质系数和轴向扩散系数模型(公式(26)~(31))。

2 脉冲筛板萃取塔的计算机模拟研究

2.1 CFD模拟

随着计算机技术的迅速发展,计算流体力学(CFD)方法逐渐应用于萃取设备局部流体力学预测中[39],如萃取塔内分散相持液量的预测,基于群体平衡模型(PBM)的液滴直径分布预测,萃取塔内轴向扩散系数的预测等,其与试验值相比较有很好的吻合度,为脉冲筛板萃取塔结构的优化设计、工程放大提供了新的方法。

Tang X.J.等[40]采用CFD模拟了3种不同筛板结构的脉冲筛板萃取塔内的单相流场。结果表明:分散-聚并型筛板结构比标准筛板结构的传质性能更好;这与文献[41]相同条件和相同体系的分散-聚并型脉冲筛板塔传质效率相一致,较标准脉冲筛板塔有大幅度提高。

CFD模拟技术也逐渐用于研究萃取塔液-液两相流动体系。Yadav等[42]、Din等[43]分别基于双欧拉模型,适用于湍流的标准k-e模型,通过Fluent软件模拟成功地预测了两相逆向流动的标准脉冲筛板塔的持液量。Saini等[44]研究了不同操作条件下,连续相与分散相密度比对持液量的影响,当连续相与分散相密度比小于1时,脉冲强度对持液量影响不大,这与试验结果有一定差异。

Yi H.等[45]建立了复合陶瓷筛板与陶瓷筛板萃取塔的两相CFD模型,利用该模型得到了包括两相分布和速度场在内的流体力学性能。结果表明,CFD技术可以成功预测复合陶瓷筛板与陶瓷筛板萃取塔的轴向扩散系数,其预测平均相对误差分别为12.0%和14.3%,持液量的预测误差分别在23.3%和31.4%以内。其中,在低脉冲强度下,CFD模拟得到的持液量与试验值偏差较大,预测结果远小于试验结果。Khatir等[46]分别基于标准的k-e湍流模型和湍流大涡模型(LES)进行了CFD模拟,得到两相逆向流动的脉冲筛板塔的平均液滴直径及分布状况,其模拟结果与数学经验模型的预测结果吻合得较好,并发现湍流大涡模型对柱内的湍流动能损耗的预测效果更为准确。

群体平衡模型(PBM)能够描述离散相实体的分布特性及引起分布变化的离散相微观行为,对双流体模型的湍流应力、相间作用力和相间传质至关重要[47]。将PBM和CFD相结合建立CFD-PBM耦合模型,可有效提高预测的准确性。Sen等[48]对Kumar-Hartland曳力系数模型参数进行了优化,采用CFD-PBM耦合模拟使脉冲筛板萃取塔的分散相持液量预测误差减小至5.6%,液滴直径预测误差在8.5%以内。Attarakih等[49]提出了一种基于简化二元群体平衡模型的萃取塔内流体力学与传质层次化模拟的方法,利用一维CFD模型和二元群体平衡模型相耦合,在颗粒群体平衡实验室(PPBLAB)软件中进行模拟。

2.2 其他模拟手段

基于简化的群体平衡模型,液-液萃取模块(LLECMOD)[50]模拟软件因计算负荷低、速度快等优点,在脉冲筛板萃取塔模拟中有一定应用。

Jaradat等[51-53]采用visual digital fortran语言编程,并集成到整个LLECMOD程序中,利用LLECMOD模拟了不同脉冲强度、流比下,脉冲筛板萃取塔的稳定性。结果表明:脉冲强度对高界面张力体系的影响较为显著;流量变化对液滴直径、分散相持液量及低界面张力体系的溶质浓度剖面有很大影响,模型预测结果与试验数据吻合良好。

3 脉冲筛板萃取塔的应用

Gameiro等[54]研究了将标准脉冲筛板萃取塔应用在从氨水溶液中去除铜。用Shellsol D-70稀释剂、LIX84-I(2-羟基-5-壬基乙酮肟)萃取剂配制有机相,铜去除率在90.5%~99.5%之间。Ferreira等[55]研究了以10%醛肟(Acorga M5640)+2.5%异十三烷醇+87.5%Shellsol D-70为有机相,用标准脉冲筛板萃取塔从酸性溶液中萃取铜,当料液pH=1.35、铜质量浓度为1.2 g/L时,标准脉冲筛板萃取塔可有效地从酸性溶液中分离铜。

Amani等[56]采用卧式脉冲筛板萃取塔,以二(2-乙基己基)磷酸酯(DEPHA)和磷酸三丁酯(TBP)为萃取剂从硫酸浸出液中协同萃取钴,当脉冲强度为1.30 cm/s时,钴萃取率达95.3%。

Khanramaki等[57]研究了在卧式脉冲筛板萃取塔中用Alamine336从硫酸浸出液中萃取铀,结果表明:铀萃取效率与脉冲强度和分散相流量增加有直接关系,萃取率最高达99%。Amani等[58]用卧式脉冲筛板萃取塔,以5%三正辛胺(TOA)萃取剂+90%煤油稀释剂+5%癸醇改性剂从0.25 mol/L硫酸溶液中萃取铀,结果表明:提高脉冲强度和相流量可以提高传质性能,其传质单元总高度小于0.2 m。该萃取塔对于放射性金属元素的萃取,特别是在有高度限制的地方是一个很好的选择。

4 结束语

目前,脉冲筛板萃取塔的研究主要围绕液-液两相流体力学、轴向扩散及传质性能、计算机模拟及应用等方面,针对生产需要,筛板材质、结构及塔型式也逐渐成为研究热点。近年来,针对不同塔内构件及塔型式的脉冲筛板萃取塔,更完善、准确的数学预测模型得以建立,且被广泛用于工程领域。计算机模拟技术为脉冲筛板萃取塔的研究提供了有利手段,详细的流场、温度场、浓度场等微观信息得以获得,使得塔内复杂流场的研究得以实现,为塔结构优化、设计及工业放大提供了可靠保证。

可以预见,先进的试验检测方法、准确的数学预测模型及计算机模拟技术的有机结合将成为脉冲筛板萃取塔性能研究的有效手段。随着对其更加深入与全面的研究,脉冲筛板萃取塔的设计、放大及优化将更加准确、合理,未来将会有更广阔的应用前景。

量的符号说明