系列香蕉筛结构优化与应用

路 巍

(中煤第九十二有限公司 王家岭选煤厂,山西 运城043300)

王家岭选煤厂是一座矿井型炼焦煤选煤厂,设计能力为6.00 Mt/a。选煤工艺为50~1 mm粒级原煤由有压两产品重介质旋流器主再选,1~0.25 mm粒级粗煤泥由TBS分选,0.25~0 mm粒级细煤泥由旋流微泡浮选柱直接浮选[1]。入选原煤来自王家岭煤矿,其属于中灰、低硫的优质瘦煤,主导产品为九级、十级炼焦精煤,副产品为洗混煤和煤泥。

该选煤厂共有14台ABS系列香蕉筛,作为原煤脱泥和产品脱水、脱介设备。由于该筛机的筛板与轨座通过聚氨酯凹凸键连接,随着筛机的高频振动,凹凸键逐渐受到磨损,当磨损到达一定程度时筛板就会脱落。加之筛板与轨座之间的凹凸键位置较为隐蔽,无法从筛板上侧直接观察情况;如需检查则必须拆卸筛板,这对凹凸键也有一定磨损。此外,由于筛板数量较多,日常检修时无法对所有筛板进行仔细检查,导致筛板得不到及时维护,筛板脱落事故时有发生。因此,必须对ABS系列香蕉筛的筛板与轨座连接方式进行优化。

1 ABS系列香蕉筛

1.1 结构与组成

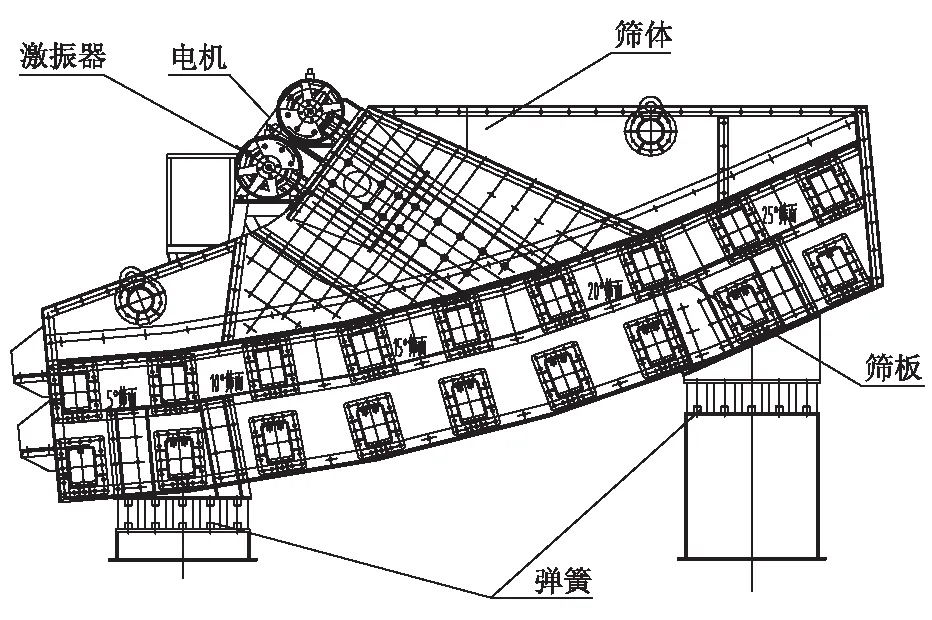

ABS系列香蕉筛主要由筛体、电机、激振器、筛板、弹簧等组成,结构如图1所示。该选煤厂的香蕉筛采用中心驱动方式,电机通过V带与激振器连接。筛板为不锈钢聚氨酯组合筛板,筛条为不锈钢材料,包边为聚氨酯材料。筛板与轨座通过聚氨酯凹凸键连接,轨座与筛体通过沉头螺栓固定。筛板采用多种倾角布置,角度从后至前依次为25°、20°、15°、10°、5°,这种设计在提高筛机筛分效率的同时能够减少筛板磨损。

图1 ABS系列香蕉筛结构示意图

1.2 工作原理

国内外各种香蕉筛的工作原理相似,主要依据是法国E·布尔思特莱因于1965年提出的等厚筛分法(HCC筛分法),其基本原理为:随着筛面倾角的分段减小(一般分为3段、5段或6段),加上物料的透筛作用,筛面物料逐渐减少,物料运动速度逐渐变慢,故香蕉筛的筛面物料在整个筛分过程中基本维持相同的厚度[2]。

该选煤厂ABS系列香蕉筛的筛板分为五段,入料端的倾角为25°,出料端的倾角为5°。物料以大倾角给入筛面后运输速度较快,筛分效率较高,可以有效减少分层时间。由于大块物料可以快速通过,各分级面小于分级粒度的煤块可以更加贴近筛面,然后透过筛孔达到筛分目的。粒度较大的煤块继续以较慢速度运动到平面筛板处,由于运行速度较慢,与筛孔尺寸相近的煤块也可以透过筛孔,进而达到分级的目的[3]。

1.3 技术参数

该选煤厂ABS系列香蕉筛的主要技术参数为:

参数

数值

外形尺寸/(mm×mm×mm)

8 059×5 120×4 116

整机质量/kg

20 755

筛板尺寸/(mm×mm)

610×305

筛孔尺寸/mm

0.50

电机功率/kW

55

2 存在问题

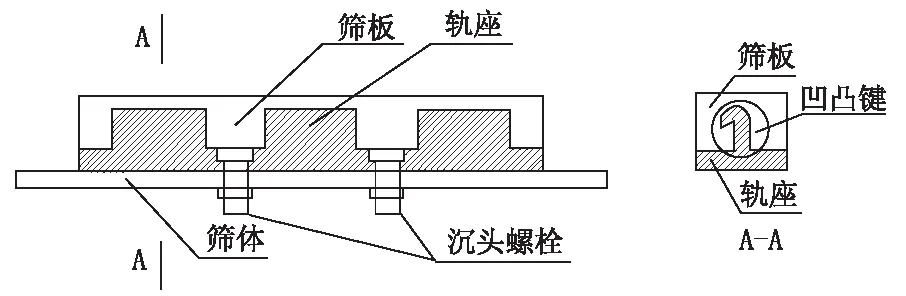

ABS系列香蕉筛选用不锈钢聚氨酯组合筛板,筛板的聚氨酯边框上设计有凹槽,轨座上设计有带倒钩的凸键,筛板与轨座通过凹凸键(图2)实现连接,轨座与轨座基础通过沉头螺栓实现连接。筛板与轨座的连接属于软连接,轨座与轨座基础的连接属于硬链接。随着脱泥、脱水、脱介作业的进行,筛机出现高频振动,筛板与轨座之间的凹凸键逐渐遭到磨损,在磨损到达一定程度后筛板就会脱落。此外,筛板与轨座之间的凹凸键位于筛板下侧,从筛板上侧无法判断凹凸键的磨损情况;如需对其进行检查,则必须将筛板拆卸,而频繁拆装对凹凸键也有磨损。另外,由于筛板数量较多,日常无法对所有筛板进行细致检查,致使受损筛板得不到及时维护和更换,筛板脱落事故时有发生。

图2 筛板与轨座连接示意图

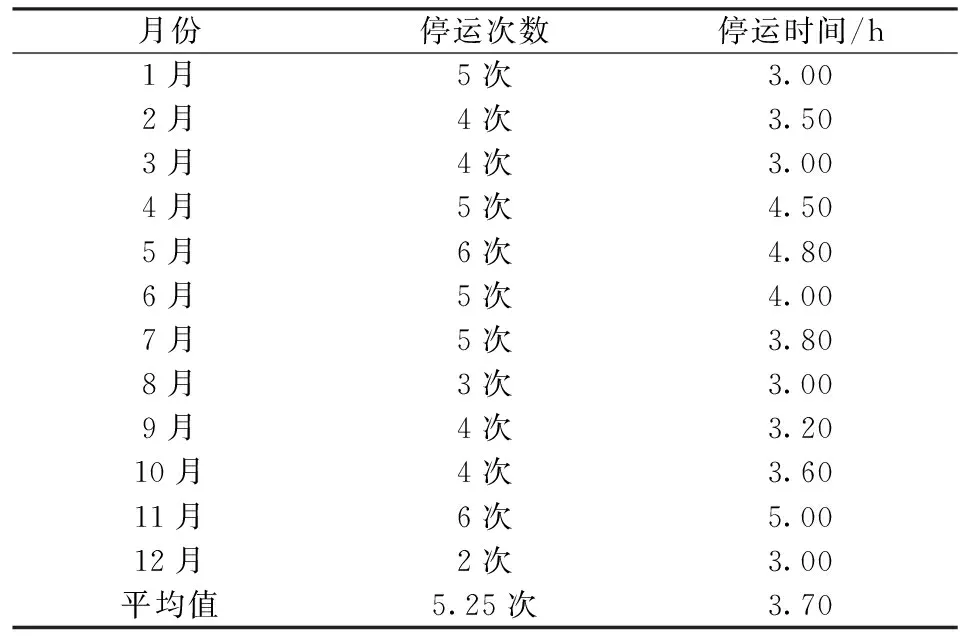

如果筛机合介段筛板脱落,则大量粗颗粒进入合介桶上方的桶篦子并将其堵塞,导致合格介质无法进入合介桶,重介系统的介质循环被破坏;如果筛机稀介段筛板脱落,则大量粗颗粒进入稀介桶上方的桶篦子并将其堵塞,致使稀介质无法进入磁选机分选,重介系统介质循环也被破坏,生产系统无法正常运行。2016年度筛板脱落引发的生产系统停运次数和时间见表1。

表1 2016年度筛板脱落引发的生产系统停运次数和时间

由表1可知:由于筛板与轨座的连接方式存在缺陷,且无法有效预防,筛板月均脱落次数为5.25次,生产系统月均停运时间为3.70 h,这对生产系统的连续、稳定运行造成严重影响。

3 优化方案

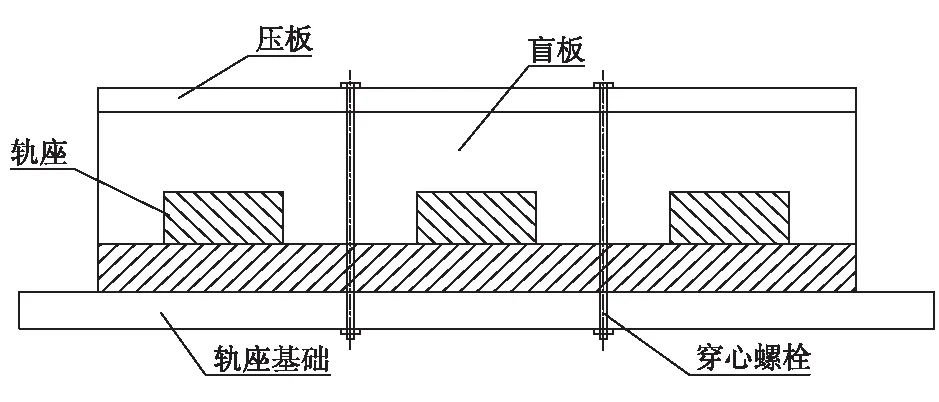

该选煤厂通过多次技术探索,最终确定了采用螺栓+压板将筛板与轨座整体固定的方案。选择一块长度与筛板宽度相同的压板(高强度不锈钢材料),具体尺寸为305 mm×100 mm。由于压板与筛板聚氨酯包边长度相同,不占用筛板的有效筛面,故对筛机的脱泥、脱水、脱介效果没有影响。在筛板上方增加压板,通过压板使筛板与轨座形成一个整体,再采用螺栓(高强度不锈钢材料)使整体的固定方式由软连接变成硬连接。在这种情况下,即使筛板与轨座之间的凹凸键遭受严重磨损,筛板也不会脱落。优化后的筛板与轨座连接示意图如图3所示。

4 优化效果

在对ABS系列香蕉筛结构优化后,因筛板与轨座之间的凹凸键磨损引发的筛板脱落事故基本被杜绝,因此造成的生产系统停运时间大大减少,筛板、轨座的更换频率大幅降低,节约了一定生产成本。在日常检修过程中,检修工只需对筛面的螺栓、筛网进行检查或更换,无需对筛板、轨座内部进行检查,工人劳动强度大大减轻。

图3 优化后的筛板与轨座连接示意图

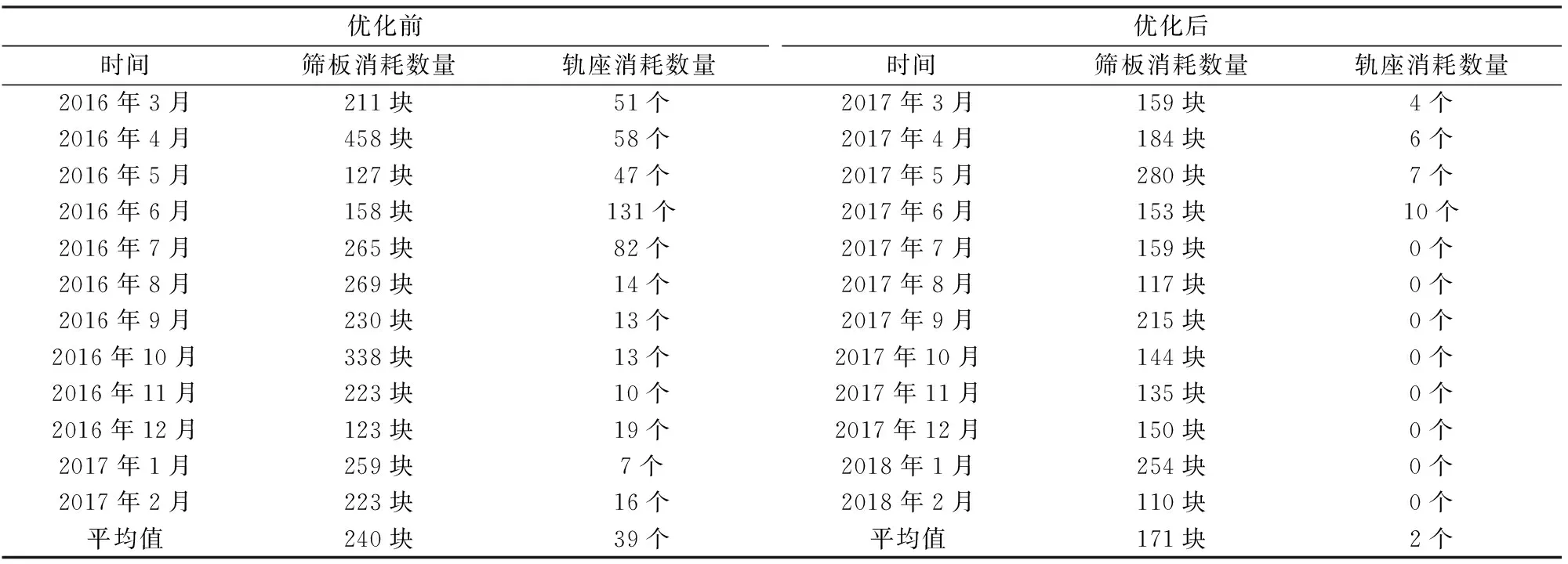

筛机结构优化后的2017年3月—2018年2月,全年因筛板脱落造成的生产系统停运次数仅为1次,停运时间仅为0.50 h,说明此次筛机结构优化很成功。筛机结构优化前(2016年1月—2017年2月)与优化后(2017年3月—2018年2月)的筛板、轨座消耗统计结果见表2。

表2 筛机结构优化前后的筛板和轨座消耗统计结果

由表3可知:在对筛机结构优化后,筛板的月均更换数量减少69块,且轨座基本上无需更换,不但可以保证筛机的正常运转,而且能够节省一定的材料费用。

5 结语

王家岭选煤厂的ABS系列香蕉筛的筛板与轨座连接不合理,导致筛机的筛板容易脱落,严重影响生产系统的连续、稳定运行。为此,根据现场实际情况,对筛机结构进行优化。在对ABS系列香蕉筛结构优化后,材料消耗大大减少,设备检修、维护时间缩短,工人劳动强度减轻,并带来了一定的经济效益。