王行庄矿选配煤及储装运系统工艺设计

张龙鑫

(中国煤炭科工集团 北京华宇工程有限公司,河南 平顶山467000)

王行庄煤矿隶属中煤资源发展集团公司,设计能力为1.20 Mt/a。煤矿于2004年9月开工建设,2009年2月正式投产。矿井生产煤炭由主立井箕斗提升至地面后,由带式输送机转载进入筛分楼进行拣矸除杂。拣矸后原煤运载至矿井露天储煤场缓存,后由汽车外销或由汽车运至矿井北部约2 km处的马寨装车站台后,由铲车装列车外销。该生产方式生产的产品单一,产品附加值低,生产效率低,生产成本高,环保不达标。为保证企业可持续发展,需配套建设选煤厂,完善生产工艺[1]。王行庄煤矿储装运及选配煤系统工程主要建设在距离矿井北部2 km的马寨装车站预留场地内,主要包括输煤系统、分选系统、配煤系统、装车系统。输煤系统在于解决矿井至马寨装车站汽车短途运输的成本高、环保不达标、道路安全隐患大的问题;分选系统是为王行庄煤矿配套建设具有1.20 Mt/a分选加工能力的选煤厂,以增加产品附加值;配煤系统是借助王行庄煤矿得天独厚的地理优势与铁路运输资源,形成一定规模的配煤加工能力,解决销售产品结构单一的问题,更好的拓展市场;装车系统建设的目的之一是解决装载机在露天站台装车扬尘、污染环境的问题,二是解决其装车效率低、装车费用高的问题。

1 输煤系统设计

输煤通道采用管状带式输送机,最大运量为450 t/h,管径为300 mm,带速为3.15 m/s,输送机水平长度为1 700 m,平均支高为4.5 m,采用垂直拉紧和绞车张紧方式,机头驱动,沿王行庄煤矿进矿公路东侧自南向北线性布置,途中跨越煤矿内部道路2次,乡村道路4次,省道1次,高压线下通过6次,线路布置、与相关建构筑物限界均满足相关规范[2-3]。机尾位于矿井落煤点下部;机头布置在马寨装车站预留场地内,在S323省道以北100 m处。

2 分选系统设计

2.1 煤质资料分析

设计所采用的煤质资料,来源于河南省煤炭质量监督检验中心2017年编制的王行庄煤样报告,并综合考虑邻近的赵家寨煤矿原煤特性进行校正。王行庄煤矿主要可采煤层为二1煤层,部分开采二3煤层。二1原煤为低灰、特低硫、低挥发分、微粘结性或无粘结性的贫瘦煤、贫煤;二3原煤为特低灰、特低硫、低挥发分、微粘结性或弱粘结性的贫瘦煤、瘦煤。该原煤泥化程度低,其筛分和浮沉试验结果,见表1-表3 。

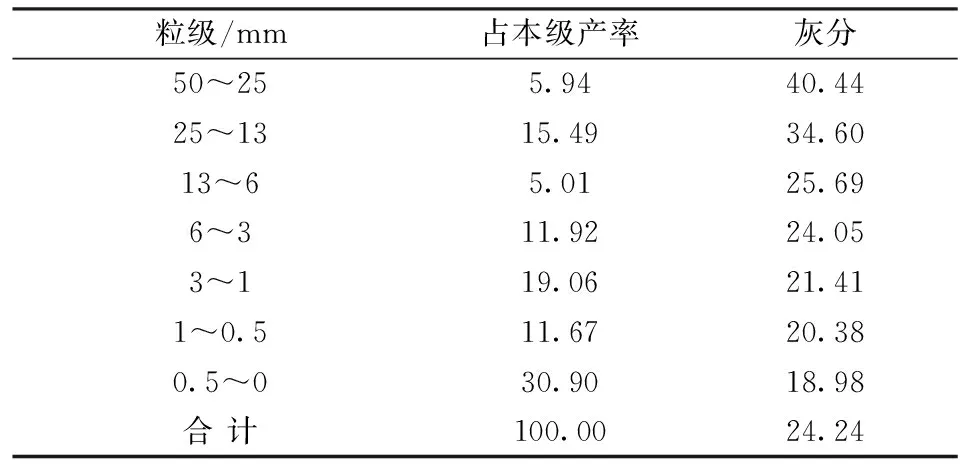

表1 原煤筛分试验结果Table 1 Raw coal screen analysis %

表2 50~1 mm粒级原煤浮沉试验结果

表3 1~0.25 mm粒级原煤浮沉试验结果Table 3 Float-and-sink data of 1-0.25 mm raw coal %

分析表1可知:该原煤煤质易碎,细粒煤所占比例较大;分析表2可知:各密度级的产率呈两头大中间小的规律,说明通过分选,能生产出优质精煤;分析表3可知:<1.5 g/cm3密度级产率为76.69%,灰分为9.05%,>2.0 g/cm3密度级产率为13.29%,灰分为76.26%,浮沉组成中轻产物含量多。

2.2 选煤方法

通过分析煤质资料,此煤种粒度偏细,若主选工艺采用跳汰分选,因跳汰机不完善度较高,会造成分选精度差;通过计算机模拟,当精煤灰分均为10.50%时,重介质旋流器分选的精煤产率比跳汰选高出3~5个百分点,建议主选工艺采用重介质旋流器分选[4];该煤种煤泥含量较高,为减小后续生产系统设备型号、降低运营成本、节省投资、保证介耗,设计推荐选前脱泥工艺;该煤种较脆易碎,同时为简化工艺,宜采用脱泥无压三产品重介质旋流器的分选工艺[5-7]。

当要求1~0.25 mm粒级原煤分选精煤灰分≤10.50%时,理论分选密度为1.697 g/cm3,精煤理论产率为82.97%,δ±0.1含量为3.58%,可选性为易选;当要求分选精煤灰分≤9.50%时,理论分选密度为1.555 g/cm3,精煤理论产率为79.38%,δ±0.1含量为13.20%,可选性为中等可选。TBS最佳分选粒级为1.0~0.25 mm,入料粒度上下限之比以4∶1为宜,分选密度在1.4~1.9 g/cm3之间。TBS在周边选煤厂,如梁北选煤厂、泉店选煤厂等广泛应用,使用效果好,粗精煤回收率高,灰分稳定,生产成本低,因此,粗煤泥建议采用TBS分选[8-9]

机械搅拌式浮选机对细煤泥入浮粒度适应性强,性能稳定可靠,管理方便,单台处理能力大,在周边选煤厂应用广泛且效果较好[10-11]。本设计对细煤泥的处理推荐使用机械搅拌式浮选机。

最终设计方案采用的选煤工艺为:原煤采用筛孔为1 mm的脱泥筛预先脱泥,50~1 mm粒级煤采用无压三产品重介质旋流器分选,1.0~0.25 mm粒级煤采用TBS分选,0.25~0 mm粒级煤泥采用机械搅拌式浮选机分选,浮选精煤采用加压过滤机回收,浮选尾煤采用浓缩、压滤回收[12-14]。

2.3 主要单位工程

分选系统主要包括主厂房、入选原煤缓冲仓、浓缩车间、压滤车间、空压机房、浮选药剂库等。主厂房是集原煤脱泥、无压给料三产品重介质旋流器分选、TBS分选、产品脱介脱水,介质回收、粗煤泥回收、浮选、浮选精煤加压过滤于一体的联合建筑。考虑到本厂煤泥量较大,浓缩车间设置φ30 m浓缩池2座,一用一备。

3 配煤系统设计

工程设计一座外来煤储煤场:60 m×100 m钢网架结构封闭储煤场,设计储量30 000 t,兼具外来煤、分选后中煤、矿井准备后的原煤存储及其相互掺配、原煤返选缓存的功能。内设四个受煤坑,受煤坑下配变频给料机,其中2个作为粗配作业的受煤坑,配合返煤装车系统生产使用;另外2个作为掺配返选受煤坑,配合分选系统生产使用[15-16]。

工程设计3个φ18 m圆筒仓,每个储量5 000 t,筒体高为36 m,每个仓下设4个漏斗并配置4台给料机(其中2台为变频给料机)。3个圆筒仓1个用作精煤仓,1个用作外来煤仓,1个用作矿井原煤仓,这三个仓也可作为配煤系统的精配仓,同时,也是火车装车前的缓存仓。

配煤生产工艺流程包括:外来煤翻卸,初步检测后分点堆放,取样化验、计算配比,外来煤取料输送、混合掺配,最终产品的检测、反馈调整、外运等。

4 装车系统设计

王行庄煤矿设计能力1.20 Mt/a,日均生产约3 600 t。原为露天装车站台,站台堆煤,装载机装车,污染环境,效率低下。本设计通过建设装车点装车,设定装1列车为60节车皮,车皮型号C60/C62/C64/C70,装煤净重为3 600~4 200 t/列车。在马寨站3、4道有限长度中部设1个火车装车点(2个装车漏斗),可实现2股道同时装车。空车由东部顶入4道,将车尾顶至4道装车点后将整列车(60节)从中部解列,车头牵出东30节空车,再顶入3道装车点;解列后的空车到位后,各道车皮通过准轨铁牛向西牵引移动;装车缓存仓中的商品煤通过给料机、带式输送机运至火车装车点后平均分配至两个装车漏斗,通过装车簸箕装车。装车点下股道设置动态电子轨道衡进行称重,直至将各车皮装满;最后由车头向西牵引组列完成装车,牵出车站,整个装车过程约为2 h。装车系统配套完善的平煤、牵引、称重、抑尘装置。

5 结语

王行庄煤矿储装运及选配煤系统工程包含原煤运输、储存、分选、装车4个系统,具有系统功能完善、输煤高效环保、配煤工艺精准稳定、分选工艺灵活可靠、装车方便快捷的优点。储装运及选配煤系统工程建成后,提高了企业的煤炭物流效率,保证了煤炭的清洁生产和运输,满足了煤质变化后的市场需求,不仅能给企业带来巨大的经济效益,还能带来巨大的社会效益。