基于AMESim的制动钳动态所需液量检测仿真研究

赵晨馨,范伟军,杨维和,郭 斌,张培培

(1.中国计量大学 计量测试工程学院,杭州 310018; 2.杭州沃镭智能科技股份有限公司,杭州 310018)

基于AMESim的制动钳动态所需液量检测仿真研究

赵晨馨1,范伟军1,杨维和2,郭 斌2,张培培1

(1.中国计量大学 计量测试工程学院,杭州 310018; 2.杭州沃镭智能科技股份有限公司,杭州 310018)

制动钳所需液量检测是制动钳性能检测中十分重要的一部分,目前关于制动钳动态所需液量检测研究缺乏理论和仿真依据,无法结合实际检测实现制动钳故障诊断,针对这一问题,在研究主缸位移差值法动态所需液量检测系统数学模型的基础上搭建AMEsim仿真模型,对主缸活塞速度和钳体结构因素进行仿真分析,并通过实验验证模型的正确性;结果表明:主缸活塞速度对动态所需液量检测影响较小;回位弹簧刚度、制动间隙和摩擦块、橡胶密封圈硬度对动态所需液量曲线有不同程度的影响,可以根据曲线特征实现制动钳故障诊断。

制动钳;动态所需液量;数学模型;仿真模型;故障诊断

0 引言

制动钳所需液量指在钳体内建立一定液压所需压入钳体制动液的体积[1],其参数好坏直接影响汽车的制动效果和驾驶员的舒适性,反映到整车的表现有制动反映时间、制动距离、踏板感觉等[2-3]。行业中对制动钳所需液量的检测十分重视,行业标准QC/T592-2013《液压制动钳总成性能要求及台架试验方法》中对所需液量采用的检测方法是量杯法,通过液量管实现对所需液量的测量。这种方法步骤繁琐,采用人工目视的方式且无法对动态所需液量进行测量,不能实现制动钳故障检测,检测效率和检测精度较低,无法满足企业对所需液量检测的需求。因此,企业对制动钳所需液量检测通常选择主缸位移差值法(以下简称主缸法)。主缸法具有操作方便,自动化程度高等优点,相对于量杯法,主缸法更符合汽车制动时的实际情况,并且可以实现对动态所需液量随压力变化的检测。

主缸法制动钳动态所需液量检测需要通过模拟制动主缸对制动钳进行建压,研究制动钳钳内液压与压入钳内制动液体积的动态关系。目前对于制动钳动态所需液量检测研究仅停留在试验统计上,并没有理论依据和仿真研究。建立主缸法制动钳动态所需液量检测模型,并应用AMESim软件对制动钳动态所需液量检测进行仿真分析,为动态所需液量检测设计和制动钳故障诊断奠定理论基础。

1 主缸位移差值法所需液量检测原理

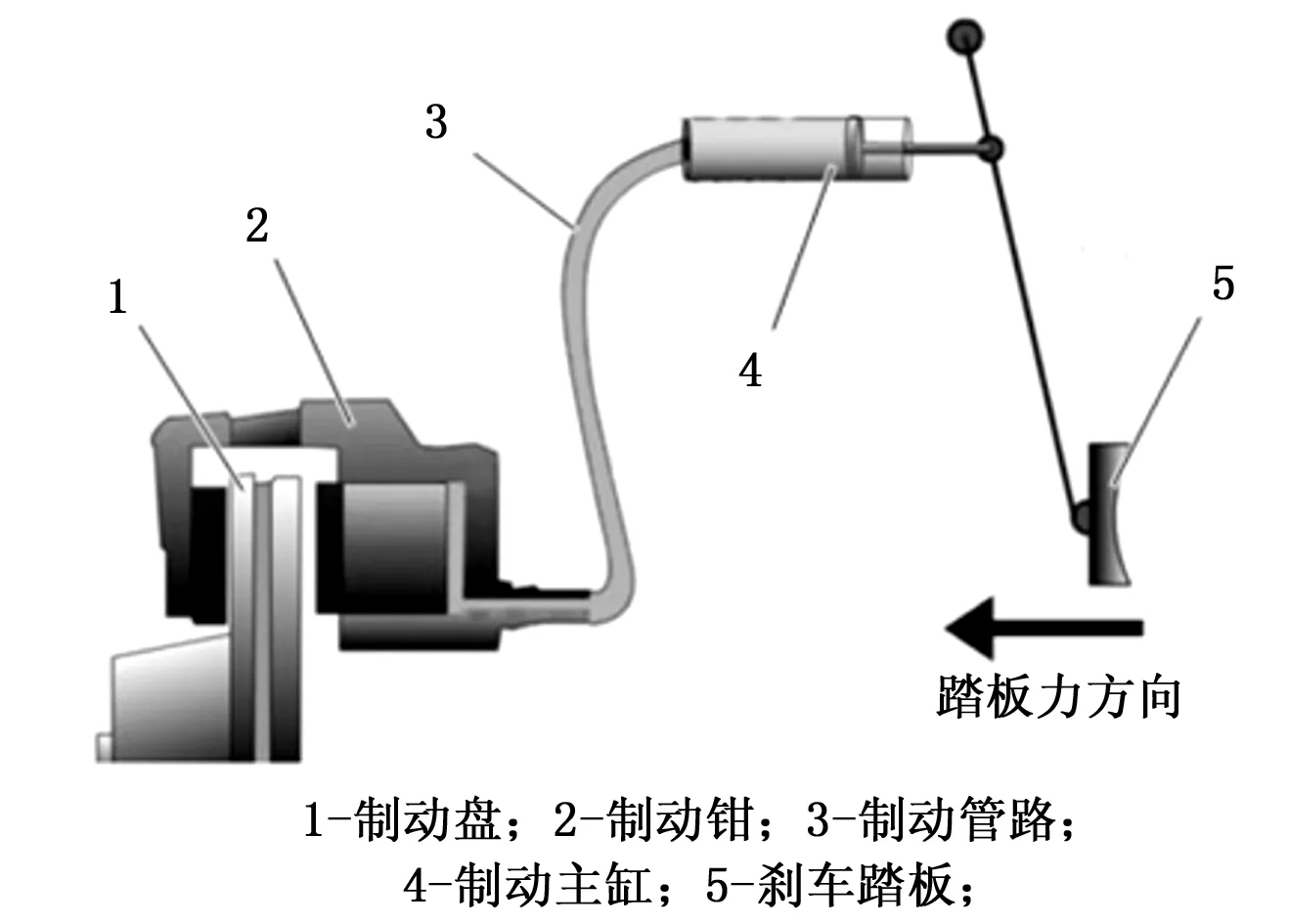

汽车在发生制动过程中,驾驶员踩下刹车踏板,通过杠杆原理将力传递给汽车制动主缸活塞,制动主缸活塞移动,将制动主缸中的制动液推进制动油管和制动钳中;同时制动钳内油缸增加的制动液产生液压并推动钳体活塞前进使得钳体与制动盘接触夹紧从而实现制动[4]。汽车制动系统示意图如图1所示。

图1 汽车制动系统示意图

制动钳内油缸增加的制动液体积与对应的钳体液压的关系即为制动钳所需液量参数。可以看出所需液量对汽车踏板行程和管路压力建立具有重要关系,直接影响汽车制动的安全性和驾驶员的踏板感觉。对于汽车盘式制动器制动,制动管路液压一般不超过16 MPa,制动钳所需液量Vi为[5]:

(1)

式中,di为制动钳内活塞直径;n为活塞个数;Vd为活塞径向钳体形变量;si为完全制动时制动钳的活塞行程;

(2)

式中,s1为克服制动间隙的活塞行程;s2为制动钳钳口变形所引起的活塞行程;s3为制动钳制动块压缩形变引起的活塞行程;

厂家一般设计si为0.4~0.6 mm,由于活塞行程微小,对制动钳在制动过程中的活塞行程和钳体形变体积测量困难,因此通过测量图1中制动主缸活塞位移间接得到制动钳的所需液量。

制动主缸的所需液量V0:

(3)

式中,d0为制动主缸的活塞直径;x0为制动主缸的活塞行程;Vi为制动钳所需液量;V′为制动系统除制动钳外的所需液量。

利用一个实心金属接头替代制动钳,可测得制动系统除制动钳外的所需液量V′,此时可以得到制动主缸活塞位移x1,由此可得,制动钳所需液量:

(4)

通过主缸位移差值和液压的动态关系即可得到制动钳的动态所需液量随压力的变化曲线。检测的系统误差在相减时互相抵消,相比于其他直接测量制动钳所需液量的方法,可靠性更高,减少了检测系统因素对动态所需液量检测的影响。

目前企业和科研机构对动态所需液量曲线研究尚处空白,只分析了所需液量的影响因素,并不能和实际检测相结合,无法运用到故障检测中;主缸活塞速度因素不能在相减时抵消并且在行业中没有相关标准和理论依据,无法确定主缸活塞速度是否对动态所需液量检测产生影响。构建主缸法检测系统数学模型,并搭建AMESim仿真模型对动态所需液量检测进行仿真分析。

2 主缸法动态所需液量检测系统数学模型

主缸法动态所需液量检测系统包括主缸、制动管路、制动钳,分别建立数学模型,对系统各个部分进行流量和力学分析,为搭建仿真模型选取相应的数学子模块提供理论依据。

2.1 主缸数学模型

汽车中的制动主缸一般为中心阀双腔式主缸[6],有两个活塞和弹簧进行连接,在主缸法检测系统中,主缸主要起建压的作用,进而进行简化为单腔并去除弹簧阻尼,主缸建模示意图如图2所示。

图2 主缸建模示意图

主缸内充满制动液,活塞通过位移对主缸工作腔进行建压,工作腔内产生液压P0,产生力反作用于活塞面,出液口与制动管路相连,制动液由于液压作用在出液口产生流量q0,活塞与主缸壁之间有摩擦力影响,综合以上分析得到以下微分方程:

(5)

式中,M0为活塞质量;Fa为活塞的推力;x0为活塞位移;P0为腔内液压;S0为活塞面积;Ca为阻尼系数。

主缸流量方程如式(6)所示:

(6)

2.2 制动管路数学模型

检测系统管路分为制动硬管和制动软管两部分,两者都存在制动液沿程管路压力损耗的现象,制动硬管采用钢质,可以忽略制动硬管在液压下形变量,对于制动软管应考虑软管体积模量对流体压力特性的影响。

制动软管的压力流量特性模型[7]:

(7)

式中,P为管路的液压;q为管路的流量;A为管路的有效横截面积;x为管路的长度;β为制动液和管路的有效体积模量。

(8)

式中,βfluid为制动液体积模量;βhose为软管体积模型。

制动硬管的压力流量特性模型:

(9)

2.3 制动钳数学模型

制动钳主要由摩擦块、活塞、回位弹簧、橡胶密封圈和钳体构成。制动主缸和管路中的制动液在压力作用下流入制动钳体液缸中,推动钳体活塞和摩擦块移动。考虑活塞的惯性、活塞移动的摩擦力、制动时克服的间隙和制动接触后摩擦块和橡胶密封圈的弹簧阻尼等效模型[8],忽略钳体活塞径向形变量,构建制动钳建模示意图,如图3所示。

图3 制动钳建模示意图

由示意图可知,制动钳制动时活塞运动受力过程可以分为两个阶段。第一阶段是活塞克服回位弹簧的阻力消除制动间隙,制动间隙包括活塞、摩擦块和制动盘的间隙及活塞橡胶密封圈密封槽倒角间隙t;第二阶段是活塞与摩擦块、制动盘接触后密封圈、摩擦块、钳口的弹性形变引起的活塞位移。对活塞进行运动受力分析:

(10)

式中,p为制动钳液缸液压;Ab为活塞受力面积;Ff为活塞干摩擦力;xb为活塞行程;Cb为制动钳黏性阻尼;mb为活塞质量;Kb为制动钳等效刚度,随活塞位置xb变化,分为两个阶段。

对制动钳进油口进行压力流量分析[9]:

(11)

式中,Q为制动钳液缸流量;Vb为制动钳液缸初始容积;β为制动液有效体积弹性模量。

对式(11)两边求积分,可得制动钳所需液量:

(12)

C表示为活塞克服摩擦力开始移动时的所需液量,试验统计活塞移动所需的压力约为0.1 MPa,此时制动钳所需液量很小,在计算所需液量中可以忽略。

由式(12)可知,制动钳所需液量由钳体活塞运动体积和油液压缩体积构成,其中油液压缩体积相比于活塞运动体积数值较小,可以忽略。结合式(10)分析,活塞运动过程分为两个阶段:消除间隙前和消除间隙后。由于活塞运动的两个阶段受力和位置均不相同,研究活塞的动态位移和液压的关系困难,运用专业液压仿真软件AMESim对制动钳动态所需液量与液压的关系进行研究,分析各因素对动态曲线影响,结合实际检测实现制动钳故障诊断,并探究主缸活塞速度对动态所需液量检测的影响。

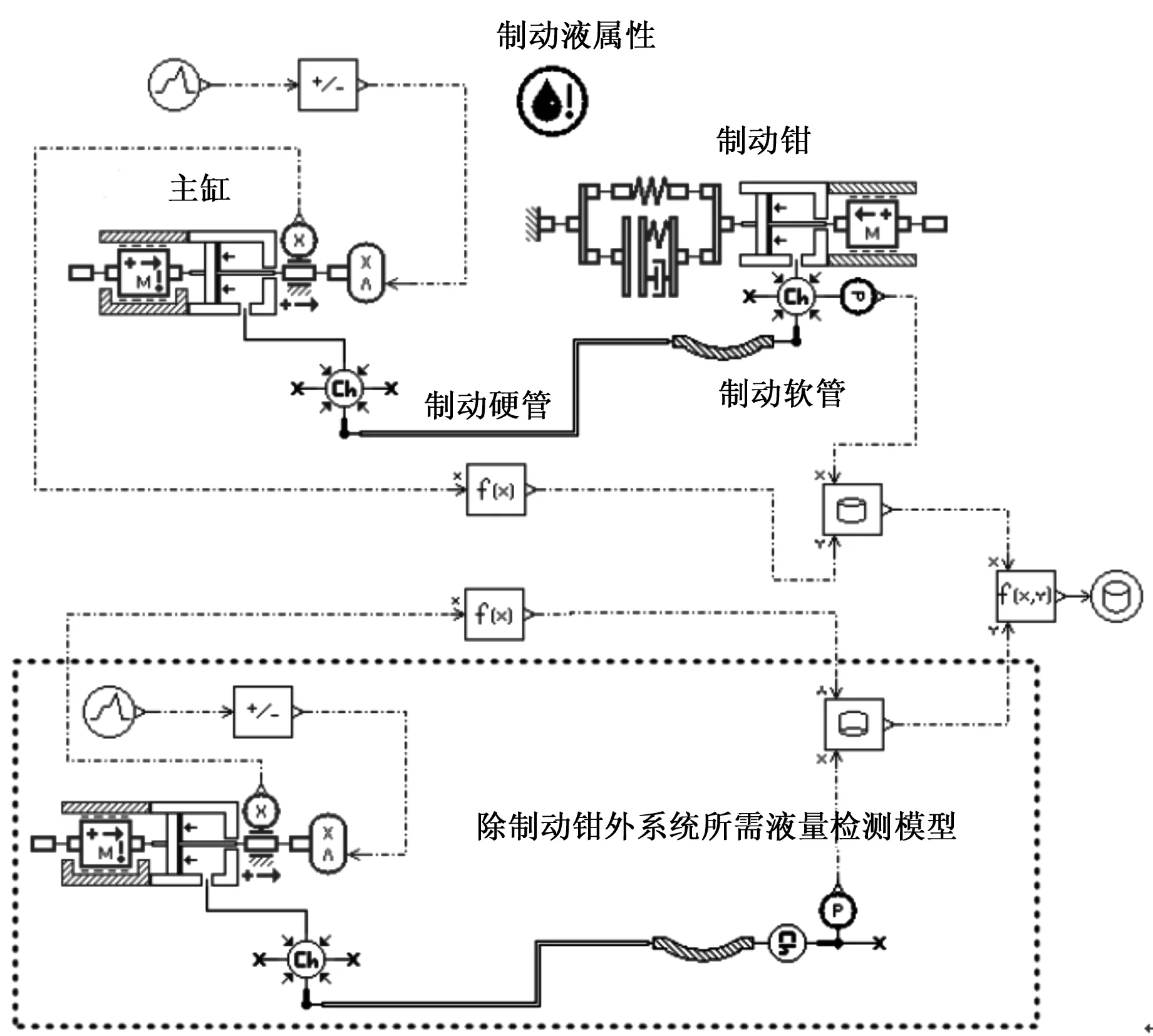

3 检测系统仿真模型搭建

根据检测系统的数学模型及结构原理,应用AMESim软件对主缸法动态所需液量检测系统建模。选取AMESim软件中的机械库、液压库、液压元件库及信号库的相关元件完成整个系统模型的搭建,结合数学模型完成对各模块数学子模型的选择,确保仿真模型与实际检测系统对应。其中通过质量块和活塞串联模拟主缸活塞液缸建压;信号库输出速度信号控制主缸活塞位移;制动硬管和制动软管选取带阻尼有压缩性的液压制动管路,管路的尺寸和材料特性均可根据实车匹配设置;制动钳模型选取可调间隙的橡胶材质阻尼弹簧模型和弹簧刚度模型共同模拟活塞运动受力;通过活塞串联质量块模拟制动钳活塞的惯性和摩擦;在主缸和制动钳进油口处分别设有位移传感器和液压传感器通过主缸法检测原理计算得到制动钳动态所需液量曲线。图4为搭建的检测系统仿真模型。

图4 主缸法动态所需液量检测系统AMESim模型

根据实车匹配数据和检测系统实际参数环境对仿真模型进行参数设置,见表1。

4 仿真分析

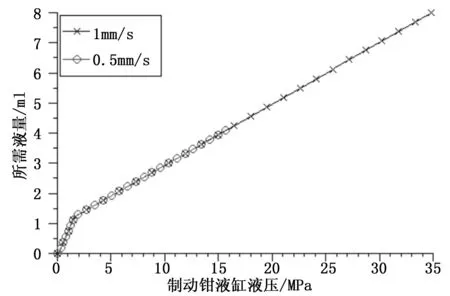

设置仿真时间50秒,仿真步长0.01 s,忽略加速度对制动主缸活塞的影响,分别给主缸活塞0.5 mm/s、1 mm/s的速度产生位移,得到不同制动主缸活塞速度下的制动钳动态所需液量与压力关系曲线见图5。

表1 制动钳动态所需液量检测模型参数

图5 主缸活塞速度对动态所需液量影响曲线

由图5可知,主缸活塞速度对制动钳动态所需液量检测影响很小,通过仿真结果可知,在10 MPa液压时两个速度的所需液量差值仅为0.000 1 mL,可以忽略。主缸活塞速度与钳体建压速度有关,活塞速度越快,建压越快,检测效率越高但检测精度降低。制动钳所需液量检测制动压力一般不超过16 MPa,检测系统主缸活塞速度应根据实际检测设备精度和检测所需效率设定。

观察图5中的动态所需液量曲线,所需液量随压力的增大而增大,曲线在压力约为1.5 MPa的地方存在一个拐点,拐点前后曲线的斜率不一致,联系上述制动钳数学模型分析可以猜想,制动钳在开始建压时首先在回位弹簧的阻力下克服间隙,此时动态所需液量曲线斜率应该和回位弹簧的刚度有关,在液压达到1.5 MPa时,间隙消除,此后的所需液量曲线受回位弹簧和弹性接触刚度共同作用斜率变化,出现拐点。以下分别对各影响因素进行仿真分析。

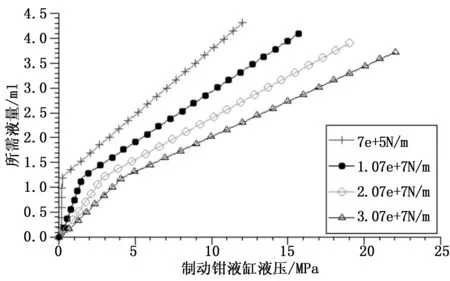

(1)回位弹簧刚度影响。

根据上述分析,以0.5 mm/s的加载速度,保持其他仿真参数不变,设置不同的回位弹簧刚度:7e+5N/m、1.07e+7N/m、2.07e+7N/m、3.07e+7N/m,对动态压力所需液量进行仿真,得到曲线如图6所示。

图6 回位弹簧刚度对动态所需液量影响

由图6可知,回位弹簧对拐点前曲线的影响较大。在相同液压的情况下,回位弹簧刚度越小,所需液量越大。拐点前的曲线斜率变化比拐点后明显,且曲线斜率也随着回位弹簧刚度的增加而减小。在拐点处即制动钳活塞移动克服间隙时,回位弹簧刚度越大,液压越大,所需液量相同,说明消除间隙的所需液量与压力的关系是一个常量,与压力大小无关。因此,回位弹簧对曲线的前半段影响明显,假如检测员检测某制动钳发现所需液量动态曲线前半部分变化趋势与标准曲线差异较大,则这只制动钳很大可能回位弹簧出现了故障。

(2)制动间隙影响。

保持其他参数不变,设置不同的制动间隙:0.3 mm、0.4 mm、0.5 mm、0.6 mm,对动态压力所需液量进行仿真,得到曲线如图7所示。

图7 制动间隙对动态所需液量的影响

由图7可知,制动间隙直接影响动态所需液量曲线的拐点位置。制动间隙越大,活塞克服间隙的所需液量也越多,通过仿真结果可知,制动间隙0.3 mm、0.4 mm、0.5 mm和0.6 mm拐点处的所需液量分别为0.90 mL、1.20 mL、1.49 mL、1.81 mL,可以发现制动间隙与拐点处的所需液量成线性关系。拐点前后的曲线斜率不变,随着制动间隙的增大,拐点液压也线性增加。由此可得,制动间隙不影响动态曲线变化的趋势,假如检测员发现某制动钳所需液量偏大或偏小但动态曲线变化趋势与标准曲线相同,则这只制动钳制动间隙可能有异常。

(3)弹性接触刚度影响。

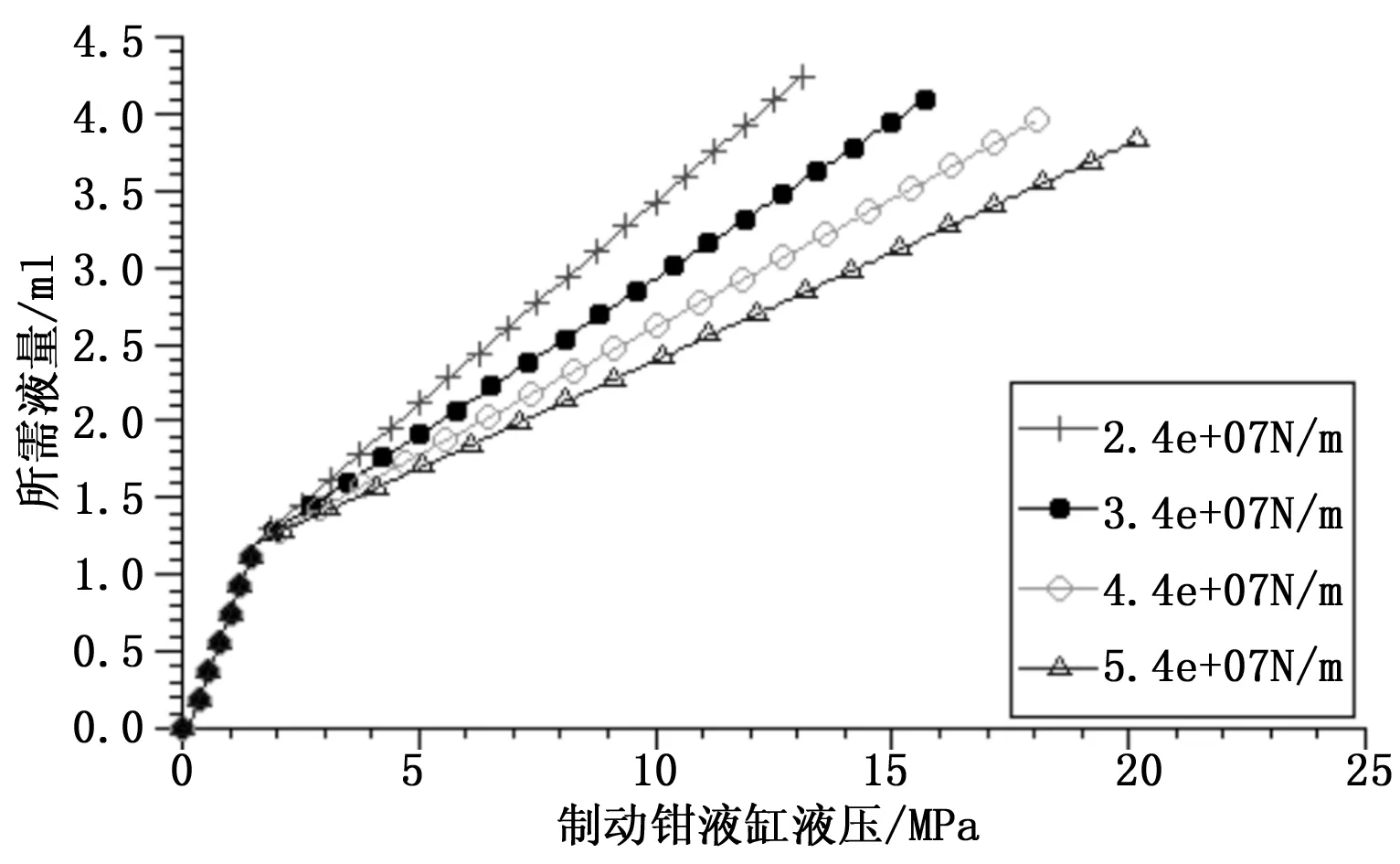

保持其他参数不变,设置不同的弹性接触刚度:2.4e+07N/m、3.4e+07N/m、4.4e+07N/m、5.4e+07N/m,对动态压力所需液量进行仿真,得到曲线如图8所示。

图8 弹性接触刚度对动态所需液量的影响

弹性接触刚度与制动钳的摩擦块和橡胶密封圈的硬度有关,由图8可知,弹性接触刚度对拐点后的曲线有较大影响。在克服制动间隙前,曲线的斜率由回位弹簧决定,与弹性接触刚度大小无关,克服制动间隙后,曲线斜率由回位弹簧和弹性接触刚度共同影响,在回位弹簧刚度不变的情况下,弹性接触刚度越大,相同液压下的所需液量越小,曲线斜率也越小。因此,弹性接触刚度对动态所需液量曲线的后半部分影响较大,对前半段影响较小,假如检测员发现某制动钳动态所需液量曲线后半部分变化趋势与标准曲线差异较大,前半部分差异较小,则说明这只制动钳的橡胶密封圈或摩擦块等形变部件出现故障。

5 实验验证

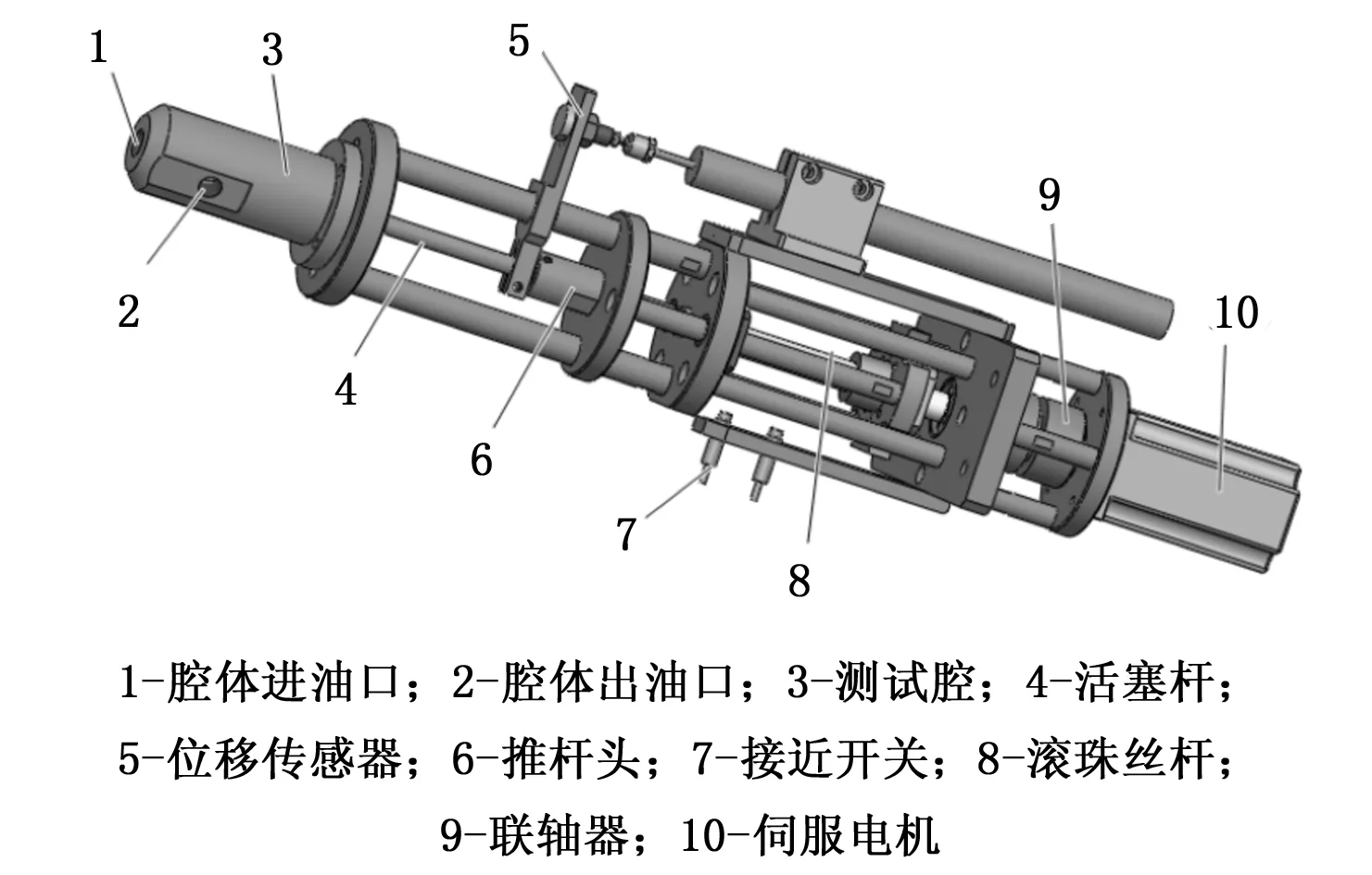

5.1 制动钳动态所需液量检测装置设计

根据主缸法动态所需液量检测原理,基于企业需求设计了一种制动钳动态所需液量检测装置如图9所示。该检测装置包括加载装置和测试腔,加载装置由伺服电机、滚珠丝杆、联轴器、活塞杆、位移传感器、安装撑杆等构成。测试腔上有进油口和出油口,分别通过制动管路与制动钳相连。测试腔和活塞杆用于模拟主缸建压,通过精密伺服电机控制活塞杆运动达到精确控制液压的作用,位移传感器采集活塞杆的动态位移信号。

图9 制动钳所需液量检测装置结构示意图

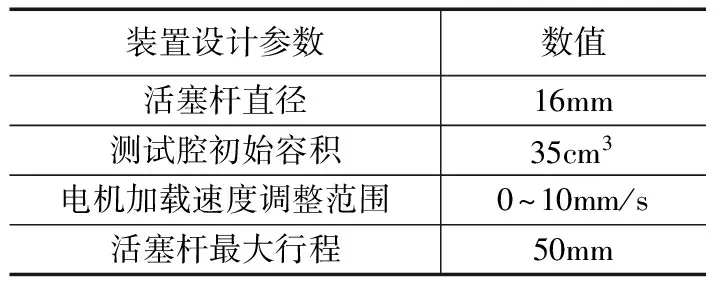

在测试腔、管路充满制动液的情况下,精密伺服电机通过联轴器配合滚珠丝杆带动活塞杆匀速前进,对管路和产品进行稳定加压,在制动钳进油口设有液压传感器,在达到设定压力后活塞杆退回原点,通过位移和液压传感器分别记录有无被测产品时的活塞杆的动态位移液压关系,继而计算得到包括制动钳在内的系统所需液量和系统自身的所需液量,两者相减即可得到制动钳的动态所需液量曲线。检测系统自身的所需液量测量方法是用一个金属接头替代制动钳连接出油油管和进油油管进行测量。检测装置的设计参数见表2。

表2 装置设计参数

5.2 仿真结果和实验结果分析

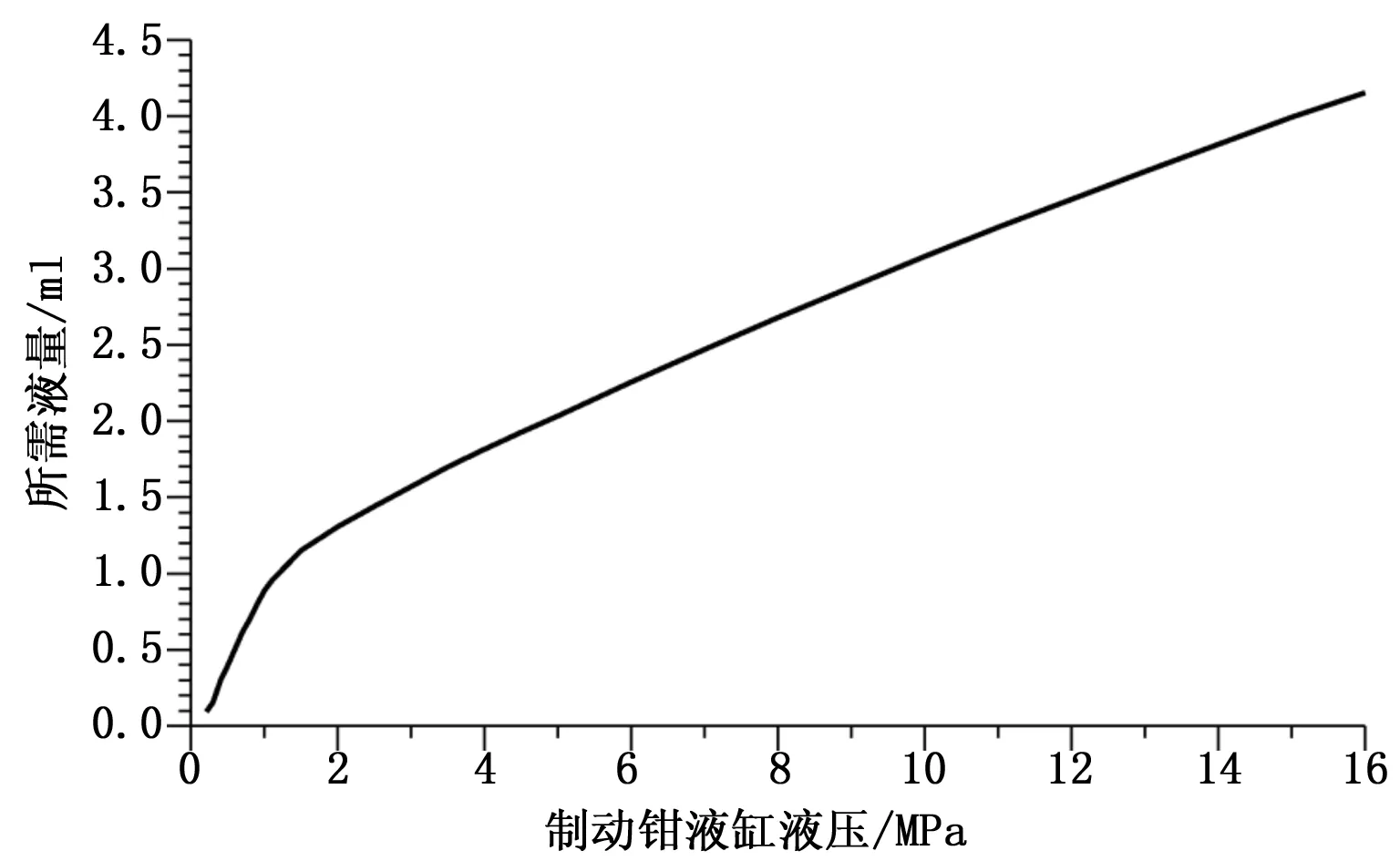

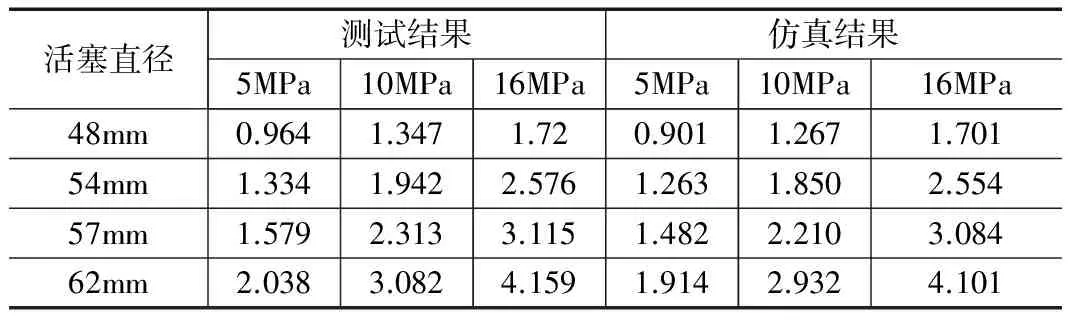

为了验证模型的正确性,必须保证实验测试条件与仿真测试条件相同。在常温下,设置检测装置电机加载速度为0.5 mm/s,对活塞直径为62 mm,回位弹簧刚度为1.07e+7N/m,弹性接触等效刚度为3.4e+07N/m,制动间隙为0.4 mm的制动钳进行动态所需液量测试,得到动态压力所需液量测试曲线如图10所示。选取市场上不同直径的制动钳进行所需液量测试,得到在液压5 MPa、10 MPa、16 MPa下测得的所需液量结果与仿真结果对比见表3。

图10 所需液量测试曲线

(单位:ml)

仿真结果与测试结果相近,且动态所需液量测试曲线与仿真曲线相似,证明主缸法动态所需液量检测系统仿真模型准确可靠,可用于制动钳所需液量研究分析。观察图10发现测试曲线的拐点没有仿真曲线那么明显,这是因为制动间隙中还包

括橡胶密封圈的密封槽倒角间隙t,活塞克服倒角间隙与压力的关系是一个三次方方程[10],仿真模型中没有体现倒角间隙与压力的关系,但对模型的验证并不影响,在今后的研究中将进行完善。观察表3发现测试结果与仿真结果存在误差,这是因为实际测量中液压系统的泄露、电磁干扰、传感器误差等均会对测试结果造成影响。

6 结论

基于主缸位移差值法动态所需液量检测原理,构建检测系统数学模型,并根据数学模型完成了检测系统AMEsim仿真模型的搭建,对动态所需液量检测进行仿真分析,并结合实验数据对模型进行了分析验证。结果表明:主缸活塞速度对制动钳动态所需液量检测影响很小,应根据实际检测设备精度和检测所需效率设定;制动钳回位弹簧刚度对动态所需液量曲线前半部分变化趋势的影响较大;制动间隙不影响动态所需液量曲线的变化趋势,只影响数值;摩擦块和橡胶密封圈硬度对动态所需液量曲线后半部分变化趋势影响较大;动态所需液量检测可根据曲线特征实现对制动钳故障诊断。

该模型可用于制动钳动态压力所需液量检测研究,为制动钳检测设计、所需液量异常判别和制动钳故障诊断提供理论和仿真支持。

[1] 熊 虎, 程华国, 徐 康,等. 制动钳所需液量试验台研制[J]. 汽车科技, 2015(4):61-64.

[2] 许世波, 王亥平, 刘超丽,等. 浮动式制动钳总成所需液量试验方法[A].第十届河南省汽车工程科学技术研讨会[C]. 2013.

[3] 沈 达. 汽车制动钳体所需液量的检测与浅析[J]. 汽车技术, 2003(5):36-38.

[4] Bollingen John G. Computer Control of Machines and Processes[J]. Addison-wesley Publishing Company, 1988, 18(4):45-47.

[5] James E. Stocke. Recent Reyulatory History of Airbags[J]. Airbag Technology. Society of Automotive Engineers.Academic Press.1993,42(5):98-100.

[6] 吴兆东, 戴 峻, 程海波,等. 基于AMESIM的汽车制动系统仿真[A]. 2014中国汽车工程学会年会论文集[C]. 2014.

[7] 徐国民, 马明星, 黄锦川,等. 基于AMESim的汽车液压ABS建模与仿真[J]. 成组技术与生产现代化, 2011, 28(1):37-42.

[8] 姚 优. 电子液压制动系统仿真与试验研究[D]. 武汉:武汉理工大学, 2014.

[9] 王 瑜, 林 立, 姜建胜. 基于AMESim液压盘式刹车系统建模与仿真研究[J]. 石油机械, 2008, 36(9):31-35.

[10] 陆洪明, 李小华. 基于车辆液压制动卡钳需液量的研究和应用[A]. 2015中国汽车工程学会年会论文集[C].2015.

Simulation Research on Dynamic Required Fluid Amount Test of Brake Caliper Based on AMESim

Zhao Chenxin1, Fan Weijun1, Yang Weihe2,Guo Bin2,Zhang Peipei1

(1.China Jiliang University, Hangzhou 310018, China; 2.Hangzhou Wolei Intelligent Technology Co., Ltd., Hangzhou 310018, China)

Required fluid amount test of the brake caliper is a very important part in the performance test of the brake caliper, the research on dynamic required fluid amount test only stay in the stage of test statistics at present. It cannot diagnose the fault of brake caliper. To solve the problem, the AMEsim simulation model was built on the basis of the mathematical model of the dynamic required fluid amount test system of the displacement difference method of the master cylinder, the factors of master cylinder piston speed and caliper body structure were analyzed, and the model was verified by experiments. The results show that, the speed of master cylinder piston has small effect on dynamic required fluid amount test; the return spring stiffness, the brake clearance, the friction block and the hardness of rubber seal ring have different degrees of effect on dynamic required fluid amount test, it can diagnose the fault of brake caliper according to the feature of curves.

brake caliper; dynamic required fluid amount; mathematical model; simulation model; fault diagnosis

2016-07-26;

2016-08-24。

国家质量监督检验检疫总局科技计划项目(2015QK288);杭州市汽车零部件智能检测科技创新服务平台(20151433S01);浙江省公益技术研究工业项目(2016C31048)。

赵晨馨(1992-),男,浙江嘉兴人,硕士研究生,主要从事汽车零部件检测方向的研究。

范伟军(1973-),副教授,硕士生导师。

1671-4598(2017)01-0027-05

10.16526/j.cnki.11-4762/tp.2017.01.008

U463.5

A