铼离子液体的萃取合成及催化性能研究

马晓雪,宋宗仁,周忠凯,房大维

(辽宁大学 化学院 稀散元素研究所,辽宁 沈阳 110036)

0 引言

铼是地球地壳中最稀有的元素之一,无独立矿床,且在伴生矿中的含量极其稀少,但铼作为催化剂在工业催化中占有重要地位.随着绿色化学与催化化学的不断发展,离子液体因其结构的可设计性、较高的热稳定性、较强的溶解能力和催化活性[1-5],被广泛应用于化学反应[6-7]、萃取分离[8-10]和材料科学[11]等众多领域.若将铼引入到离子液体中,设计合成一种兼具离子液体和稀散金属独特催化性能的新型功能材料,并将其作为催化剂用于催化体系中,可以有效缩短反应时间,提高反应的转化率和选择性[12-18].

环氧化合物作为经济价值较高的有机中间体,其化学性质活泼,能与各种亲核试剂发生反应.环氧化合物的制备主要为间接氧化法与卤醇法[19-21],这些传统的生产工艺方法存在着三废污染严重和能耗大等弊端[22].目前,研究者将金属络合物作为烯烃的环氧化反应的催化剂,但仍存在反应选择性低、催化剂自身稳定性低以及回收难等问题,所以寻求绿色可循环的催化剂显得尤为重要.

本文依据离子液体的可设计性,用萃取法合成了三异辛基高铼酸盐离子液体([TiOA][ReO4]),并以室温离子液体[TiOA][ReO4]作为催化剂,实现了均相催化环辛烯环氧化,有效提高了反应产率和选择性,大大缩短了反应时间.

1 实验部分

1.1 化学试剂

三异辛胺(TiOA)、高铼酸铵、正庚烷、浓盐酸、顺式环辛烯、环氧环辛烷、过氧化氢(30%水溶液)、正己烷、1,4-二氧六环和过氧化脲(UHP)均为AR级试剂,均购买于上海国药集团化学试剂有限公司(中国).

1.2 [TiOA][ReO4]离子液体的合成及表征

以高铼酸铵水溶液作为水相,将三异辛胺和正庚烷的均匀混合溶液作为有机萃取相(高铼酸铵和三异辛胺的摩尔比为1∶1.1).将水相与有机萃取相充分混合,密封,置于冰水浴中搅拌36 h(搅拌过程中用浓盐酸调节水相的pH≈1),静置分层,上层即为正庚烷与离子液体的有机混合相,下层为水相,分离后,旋转蒸发上层溶液,除去正庚烷和未反应的三异辛胺,将初产物用亚沸水多次洗涤,除去微量的高铼酸铵和氯化铵,真空干燥48 h,得到橘红色的目标产物,合成过程如图1所示.

目标产物利用核磁共振氢谱(1H-NMR)、傅里叶变换红外光谱(FT-IR)、拉曼光谱(Raman)、热重(TG)、差示扫描量热(DSC)等分析手段进行表征(见图2),验证了其结构的正确性.

综上,最终产物为目标离子液体[TiOA][ReO4],其纯度大于99.5%.

1.3 催化反应产物分析

通过气相色谱(GC,SP-2100,北分华谱分析仪器有限公司)对反应产物进行检测.气相色谱条件:氢火焰检测器(FID),弱极性毛细管柱(30 m×0.32 mm×0.25 μm),初始温度50 ℃,保持1.5 min,再以20 ℃·min-1速率升温至120 ℃,保持0.5 min,以20 ℃·min-1速率继续升温至190 ℃,保持2 min.

2 实验结果与讨论

2.1 离子液体[TiOA][ReO4]催化性能研究

2.1.1 催化实验方法

如图3所示,以环辛烯为反应底物,1,4-二氧六环为反应溶剂,[TiOA][ReO4]为催化剂,将物料按照先后顺序置于自制催化装置,恒温,待反应结束后,向反应体系中加入正己烷萃取,离心,上层溶液经气相色谱分析,用归一化法测产率.对萃取后的下层溶液进行质谱分析.

2.1.2 催化剂用量对产率的影响

底物环辛烯用量1mmol,溶剂1,4-二氧六环用量1mL,过氧化脲(UHP)2.5 mmol(氧化剂),反应温度75 ℃,冷凝回流8 h,考察催化剂[TiOA][ReO4]用量对环辛烯环氧化产率的影响.

由图4可以看出,无催化剂时,反应产率仅有2.9%,随着催化剂用量的增加(0.05、0.1、0.15、0.2、0.25 mmol),环氧环辛烷的催化产率不断升高,说明[TiOA][ReO4]对环辛烯环氧化反应具有良好的催化作用.当催化剂用量增加到0.1 mmol时,环氧环辛烷的产率可达91.03%,随着[TiOA][ReO4]用量的增加,反应速率不再加快,催化产率也几乎不变,所以确定该反应的最佳催化剂用量为0.1 mmol.这也说明,随着催化剂用量的增加,体系内的催化剂浓度越来越大,与底物的反应速率也迅速提高,最终产率达到最大,但是当催化剂的浓度增大到饱和状态时,反应速率与产率将不再受催化剂浓度的影响,从而保持基本不变的状态,即催化产率几乎不变.

2.1.3 反应时间对产率的影响

底物环辛烯用量1 mmol,[TiOA][ReO4]催化剂用量0.1 mmol,溶剂1,4-二氧六环用量1 mL,UHP 2.5 mmol,反应温度75 ℃,考察时间对环氧环辛烷产率的影响.

随着反应时间的不断增加(2、4、6、7、8、9、10 h),环氧环辛烷的催化产率逐渐提高(见图5).反应时间为2 h时,催化产率仅为72.79%,当反应时间增加到7 h,产率提高到89.09%,而再延长反应时间,产率不再有明显变化.实验结果表明,随着反应时间的延长,物料混合的越加均匀与充分,同时催化剂缓慢被活化,使催化效率不断提高,而达到一定的反应时间后,催化速率不再增加,产率也不再提高.反应7 h后,产率可达89.09%,反应时间增加至10 h,产率无明显增加,综合成本因素,选择7 h作为最佳反应时间.

2.1.4 反应温度对产率的影响

底物环辛烯用1 mmol,[TiOA][ReO4]催化剂用量0.1 mmol,溶剂1,4-二氧六环用量1 mL,UHP 2.5 mmol,反应7 h,考察反应温度对环氧环辛烷催化产率的影响.

由图6可知,随着反应温度的增加(60、65、70、75、80、85、90 ℃),环氧环辛烷的产率先逐渐提高后慢慢降低.当反应温度为60 ℃时,环氧环辛烷的产率为46.62%,当温度升高到75 ℃时,其产率提升至89.09%,当升高反应温度至90 ℃,其产率反而降低到76.07%.因此选择75 ℃为最佳反应温度.实验结果说明,当催化体系反应温度较低时,整个反应体系的活性都比较低,而随着温度不断增加,体系的反应活性逐渐提高,反应产率不断升高.

2.1.5 氧化剂用量对产率的影响

底物环辛烯用量1 mmol,[TiOA][ReO4]催化剂用量0.1 mmol,溶剂1,4-二氧六环用量1 mL,反应温度75 ℃,反应时间7 h,考察氧化剂UHP用量对环氧环辛烷催化产率的影响.

由图7可知,随着氧化剂用量的不断递增(1.5、2.1 、2.7、3.3、3.9 mmol),环氧环辛烷的产率先逐渐升高然后基本保持不变.当氧化剂为1.5 mmol时,环氧环辛烷的催化产率仅为78.96%,随着氧化剂量增加到2.7 mmol时,其产率提高到89.22%,而再增加氧化剂用量,催化产率几乎不再变化,所以确定该反应的最佳氧化剂用量为2.7 mmol.实验结果表明,随着氧化剂用量的增加,体系内的氧化剂的浓度越来越大,与底物的反应速率也迅速提高,最终产率达到最大,但是当氧化剂的浓度增大到饱和状态时,产率将不再受催化剂浓度的影响,从而保持基本不变的状态.

2.1.6 溶剂用量对产率的影响

环辛烯用量1 mmol,[TiOA][ReO4]催化剂用量0.1 mmol,UHP 2.7 mmol,反应温度75 ℃,反应时间7 h,考察溶剂1,4-二氧六环用量对环辛烯环氧化产率的影响.

随着1,4-二氧六环溶剂用量的增加(0.5、0.75、1、1.25、1.5 mL),环氧环辛烷的产率先逐渐升高后迅速降低(见图8).当1,4-二氧六环用量为0.5 mL,产率为86.42%,当溶剂用量增加到0.75 mL,其催化产率高达90.15%,当溶剂用量再增加到1 mL,其催化产率高达89.22%,但当溶剂用量再进一步增加时,其催化产率反而降低.虽然溶剂用量在0.75~1 mL之间时反应产率都很高,但为减少成本,因此确定0.75 mL为最佳溶剂用量.出现上述趋势的原因是当溶剂量较少时,不能充分溶解底物与催化剂,随着溶剂用量的增加,底物与催化剂被充分溶解,达到了最佳反应浓度,反应速率最快,产率最高.但当溶剂用量进一步增加时,反应体系中的底物与催化剂浓度被逐渐稀释,导致反应速率变慢,反应产率逐渐降低.

2.1.7 催化剂循环使用次数对产率的影响

在该催化体系中,催化剂[TiOA][ReO4]为疏水型离子液体,与正己烷不互溶.选取正己烷萃取反应液,反复萃取8次以上,直到萃取后的正己烷溶液进气相分析时没有底物和产物,证明此时只有[TiOA][ReO4]催化剂(见图9a),从新加入相同的底物,在75 ℃下冷凝回流反应7 h,取样进气相分析,得到环氧环辛烷的产率.重复5次以上步骤,得到催化剂循环次数对催化率的影响(见图9b),在此催化体系中,催化剂[TiOA][ReO4]循环使用4次之前,产率均保持在83%以上,直到第5次循环使用时,其催化产率为79%,说明混合体系可循环使用次数为4次,具有良好的催化效果.

2.2 离子液体[TiOA][ReO4]催化工艺条件研究

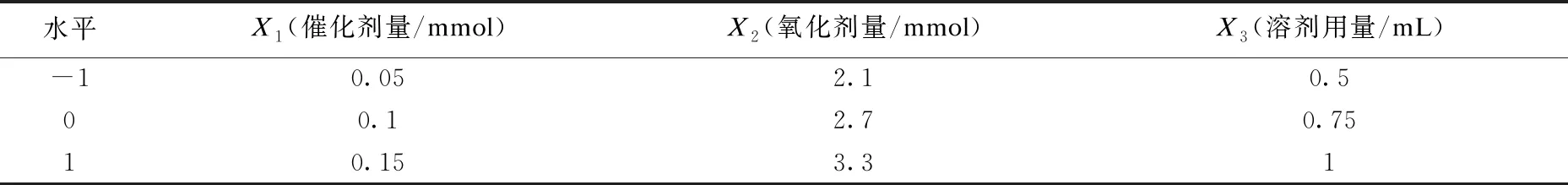

由上述单因素实验结果可知,[TiOA][ReO4]催化环辛烯环氧化的最佳条件为:0.1 mmol催化剂、反应时间7 h、反应温度75 ℃、2.7 mmol氧化剂和0.75 mL溶剂.从工业催化应用角度出发,需要对其工艺条件作进一步的优化探究.采用“三因素三水平中心旋转组合”的设计方案,如表1所示.

表1 实验设计的水平与因素

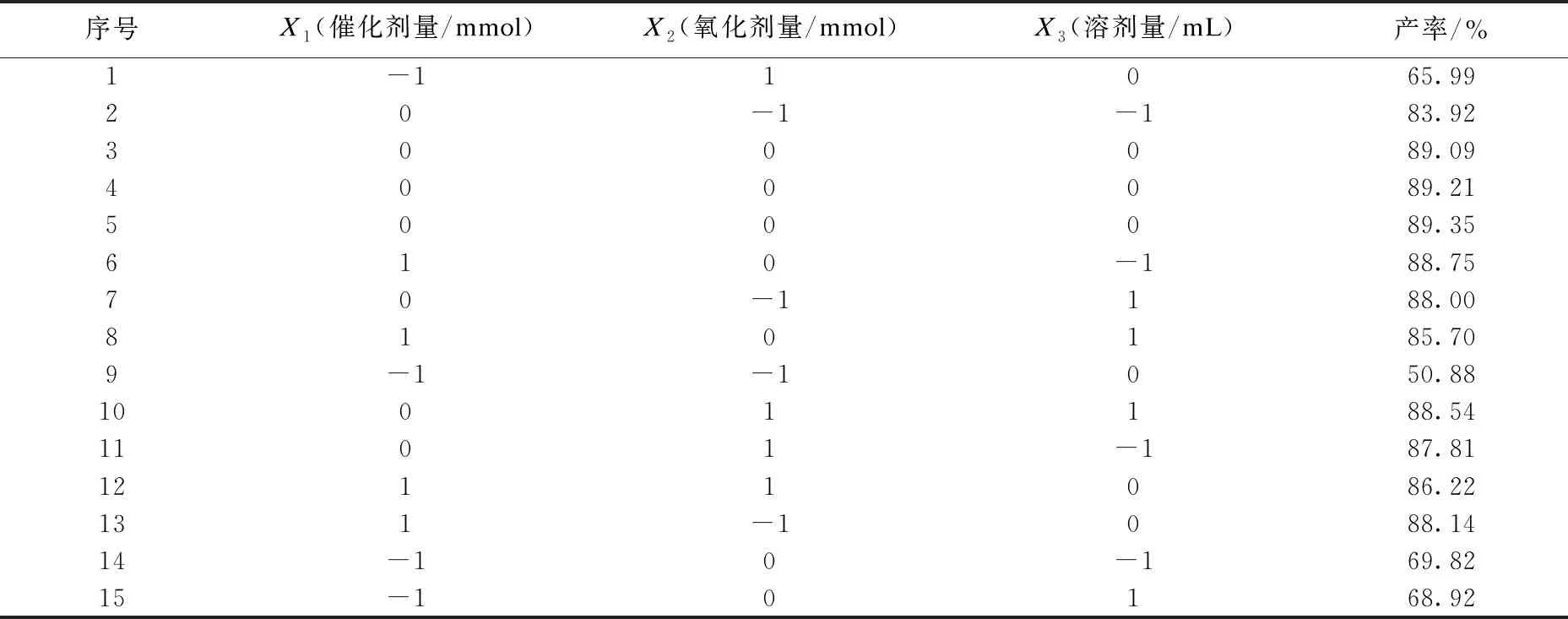

根据可旋转中心组合设计原理,设计三因素三水平的响应面分析实验.如表2所示.

表2 响应面实验设计及数据结果

通过响应面回归程序对实验数据进行数据拟合分析,可以得出反应最佳工艺条件:0.123 mmol催化剂、2.717 mmol氧化剂、0.762 mL溶剂,此时产率为90.99%.在最佳工艺条件下,进行3次平行实验,产率的平均值为90.13%,实际产率仅仅比理论产率低了0.94%,因此,采用响应面优化得到的工艺条件是准确的.

回归方程中三种因素对响应值影响的显著性可由P值检验来判断,概率P的值越小,则相应变量的显著程度就越高.回归分析结果见表3.

表3 环辛烯环氧化工艺回归分析结果

由表3的二次回归模型分析结果可知,模型P=0.006表明该响应面回归模型已经达到了高度显著水平(P<0.01),模型的一次项X1,二次项X12的影响达到了高度显著水平(P<0.01).由P可知,在所选的各因素水平范围内,对结果的影响排序为:X1>X2>X3,即在所选的催化剂用量、氧化剂用量、溶剂用量三个影响因素中,催化剂因素对环氧环辛烷产率的影响最大,溶剂用量因素对其产率影响最小.

综上所述,催化剂用量、氧化剂用量、溶剂用量这三个因素对响应面的影响不仅仅是简单的线性关系,二次项对响应值催化产率也具有很大影响.影响的程度顺序:催化剂用量>氧化剂用量>溶剂用量.

3 结论

本文利用萃取法成功合成了新型三异辛基高铼酸盐离子液体([TiOA][ReO4]).将[TiOA][ReO4]作为催化剂,实现了均相催化环辛烯环氧化,通过单因素实验确定了反应体系的最佳反应条件,产率大于90%,选择性可达99%.同时,利用响应面优化实验确定了各因素对产率的影响显著程度:催化剂用量>氧化剂用量>溶剂用量.实验结果表明,将离子液体[TiOA][ReO4]作为催化剂应用于环辛烯环氧反应体系,可实现均相催化,提升反应速率,并且反应条件温和稳定,操作简便,催化效率高且选择性好,催化剂循环使用效果好.