壳聚糖/竹纤维/精梳棉赛络集聚纺14.8 tex纱生产实践

王 琳,孙彦青,刘晓燕,陈 振

(1.海斯摩尔生物科技有限公司;2.山东华兴纺织集团有限公司:山东 泰安 271400)

0 引言

随着现代科技的进步,新型纺织纤维不断涌现,其功能不断满足人们对纺织品健康、舒适的需求。壳聚糖混纺纱线具有健康、抑菌、绿色环保的特点,已成为国内较有特色的新型纱线之一[1]。赛络集聚纺纱线的纤维排列整齐、结构紧密,纱线的毛羽、强力、条干、耐磨性和外观都有显著改善[2];赛络集聚纺纱线织物抗起球性好、手感柔软、平滑,是高档服装的理想选择。结合纤维功能与赛络集聚纺纱工艺,我们研发生产了壳聚糖/竹纤维/精梳棉赛络集聚纺14.8 tex单纱,用于高档针织贴身内衣的织造。

1 原料性能与选配

1.1 壳聚糖纤维

壳聚糖纤维是从海洋生物中提取的纯天然绿色纤维,其织物具有良好的透气性、吸湿性与保湿性、生物相容性且无抗原性、生物可降解性以及广谱抗菌性、防腐性、止血和促进伤口愈合等特殊功能,因而壳聚糖纤维在可吸收外科手术缝合线、人造皮肤(非织造布)、止血材料、伤口包扎材料、抗菌织物、离子交换纤维及辐射能防御布方面的应用广泛,是一种健康功能性纤维[3]。

海斯摩尔生物科技有限公司生产的具有自主知识产权的纯壳聚糖纤维(海斯摩尔Hismer纤维),是利用壳聚糖溶液良好的成丝性能、采用湿法纺制而成,为唯一申报国家发明专利的医用壳聚糖纤维。壳聚糖纤维的长度为38 mm,线密度为1.67 dtex,断裂强度为1.5 cN/dtex,公定回潮率为17.5%,实际回潮率为15.8%。

1.2 竹纤维

竹纤维是以竹子为原料生产的优质再生纤维素纤维,其织物具有良好的吸湿、排湿性,在2000倍电子显微镜下观察,纤维的横截面呈凹凸状、布满了近似椭圆形的孔隙,呈高度中空,毛细效应极强,可在瞬间吸收和蒸发水分,专家美誉其为“会呼吸的纤维”。竹纤维是经特殊工艺生产的一种非木源植物纤维,其产品可自然降解,是一种生态环保型纺织原料,可缓解对木源的需求压力。竹纤维混纺纱线的面料染色性能优越,其色泽亮丽、悬垂性佳,吸湿透气性好,手感爽滑、柔软亲肤[4]。

以唐山三友集团兴达化纤有限公司竹浆纤维为原料,纤维长度为38 mm,线密度为1.33 dtex,干断裂强度为2.43cN/dtex,湿断裂强度为1.22cN/dtex,公定回潮率为13%。

1.3 精梳棉

由于客户对棉结、条干、强力作为要点提出了明确的指标要求,我们优先选用新疆机采棉,确定了用棉指标后采用公检大数据在自动配棉系统中将原棉依照马克隆值、长度、断裂强度等指标选择单包原棉并分类分组,共选择3组原棉搭配;配棉后的原棉主要指标:马克隆值为4.0,长度为29.1 mm,断裂强度为29.2 cN/tex,AFIS短绒率为16.5%,AFIS棉结为206粒/g,含杂率为2.1%。

2 工艺流程

混合方法为条混,工艺流程如下:

壳聚糖:WKSL-350型微型开梳联合机→A186D型梳棉机;

竹纤维:FA002D型抓棉机→FA028型多仓混棉机→FA109型开棉机→FA221B型梳棉机;

精梳棉:FA009型抓棉机→FA105A型单轴流开棉机→FA029型多仓混棉机→FA116型主除杂机→FA156型除微尘机→FA203A型梳棉机→F1268A型精梳机。

并条工艺流程为:

3 主要工艺及质量控制

3.1 壳聚糖纤维成条工艺

壳聚糖纤维整齐度好、不含杂质,在微型清梳联工序采取工艺原则是“短流程、低速度、少损伤、少落棉”,以利于减小各梳理器材对纤维的损伤,各打手速度均偏小掌握,梳棉机上以提高纤维的梳理度、减少对纤维的损伤、尽量少落或者不落纤维为原则。梳棉主要工艺参数:锡林转速为330 r/min,刺辊转速为748 r/min,出条线速度为82 m/min,锡林—盖板隔距为0.22 mm,0.20 mm,0.20 mm,0.20 mm,盖板线速度为90 mm/min,生条干定量为18.5 g/(5 m);生条质量指标:疵点为1粒/g,质(重)量不匀率为3.0%。

3.2 竹纤维成条工艺

竹纤维清花工艺原则是“多开松、少打击、低速度、少落棉”,减少纤维损伤,提高纤维开松。

清花主要参数:抓棉机打手转速为860 r/min,开棉机打手转速为1000 r/min,棉箱打手转速为730 r/min;实行精细抓棉,提高小车运转率。抓棉小车打手刀片缩进肋条为0,每次下降距离为1 mm,往复行走线速度为15 m/min,保证运转率在95%以上,以达到勤抓、少抓的目的。

梳棉工序主要控制原则是“轻定量、大隔距、低速度、小张力”,主要工艺参数:生条定量为18.5 g/(5 m),出条线速度为100 m/min,给棉板—刺辊隔距为1.2 mm,刺辊—锡林隔距为0.18 mm,锡林—盖板隔距为0.22 mm,0.20 mm,0.20 mm,0.20 mm,锡林转速为360 r/min,刺辊转速为740 r/min,盖板线速度为180 mm/min,以充分梳理纤维。同时,采用较大的锡林与刺辊的线速比,杜绝返花造成再生棉结,减小剥棉张力、使成条均匀。生条质量指标:疵点为1粒/g,质(重)量不匀率为2.5%。

3.3 精梳棉成条

3.3.1 清梳联工艺

精梳棉在清梳联工序控制原则为“少损伤、少增长、多排杂”,减少纤维损伤,控制短绒增长率,减少棉结产生,排除杂质。

清花主要参数:抓棉打手转速为1200 r/min,单轴流打手转速为500 r/min,精开棉机打手转速为560 r/min,棉箱打手转速为650 r/min;实行精细抓棉,提高小车运转率。抓棉小车打手刀片缩进肋条为2 mm、每次下降距离为0.8 mm,往复行走线速度为17 m/min,保证运转率在95%以上,以达到勤抓、少抓的目的。梳棉做好“五锋一准”,即保证刺辊、锡林、道夫、回转盖板和固定盖板针布的锋利度、保证隔距准确上车。

梳棉主要工艺参数:生条定量为20 g/(5 m),出条线速度为120m/min,给棉板—刺辊隔距为0.8 mm,刺辊—锡林隔距为0.18 mm,锡林—回转盖板隔距为0.20 mm,0.18 mm,0.18 mm,0.18 mm,锡林转速为406 r/min,刺辊转速为810 r/min,回转盖板线速度为296 mm/min,以有效梳理纤维。同时采用较大的锡林与刺辊线速比,提高道夫转移率,实现纤维的顺利转移,以减少生条棉结。

生条质量指标:AFIS棉结为34粒/g,16 mm以下AFIS短绒率为13.87%,质(重)量不匀率为1.35%。

3.3.2 精梳工艺

精梳工序控制原则是提高短绒和棉结排除率、降低精梳条中的短纤维含量、减少精梳棉结的产生、改善纤维伸直平行度。

精梳工序的主要工艺参数:采用较小的锡林—钳板隔距(0.5 mm),并整机校准,消除眼差;采用后退给棉方式,给棉长度为5.2 mm,顶梳插入深度为+0.5 mm;精梳落棉率控制为14%~16%。精梳条质量指标:AFIS棉结为7粒/g,16 mm以下AFIS短绒率为5.93%,乌斯特条干CV值为3.21%。

3.4 并条工序

3.4.1 主要工艺参数

为了使纤维充分混合,同时保证混纺比,采取壳聚糖条、竹纤维条各预并1次进行质(重)量控制,然后混合3次的工艺。并条工序的主要工艺原则为“大隔距、大后牵伸、混合均匀”,主要工艺参数见表1。

表1 并条主要工艺参数

因为壳聚糖、竹纤维较易起静电,并条胶辊提前涂覆抗缠绕涂料,并条工序加温、加湿,主要质量指标:混三质(重)量不匀率为0.47%,条干CV值为2.85%。

3.4.2 壳聚糖含量控制与检测

因为壳聚糖的价值高,客户要求壳聚糖/竹纤维/精梳棉12/50/38 赛络集聚纺14.8 tex成纱中壳聚糖含量必须严格控制为(12±0.5)%,所以含量控制与检测是重点质量项目。

3.4.2.1 试验步骤

检测方法参照行业标准执行[5],具体试验步骤如下:

a) 按照规定程序将试样烘至恒重并冷却;

b) 称取恒重1 g~2 g(W)待测试样,将其放置于250 mL具塞三角瓶中,再加入(100-W) g的醋酸溶液在常温下进行溶解,用磁力搅拌器连续搅拌3.5 h,以使待测试样中的壳聚糖纤维完全溶解,然后静置10 min;

c) 称取b)中溶解好的溶液(5±0.005) g(W3)放入150 mL锥形瓶,再加入50 mL三级水、2滴~3滴甲苯胺蓝指示剂,待用;

d) 将c)中的锥形瓶置于磁力搅拌器座上,边搅动边将聚乙烯硫酸钾滴定液滴入(滴定速度控制在0.03 mL/s以内),当溶液由蓝色变为紫红、且在20 s内不褪色并出现絮状沉淀物时,即为滴定终点,读取聚乙烯硫酸钾滴定液的滴定体积V1;

e) 取与c)中等量的三级水,再加入2滴~3滴甲苯胺蓝指示剂,并按d)同样的方法进行空白滴定,读取聚乙烯硫酸钾滴定液的滴定体积V2;

f) 每个试样应取3个平行样进行测定。

3.4.2.2 结果计算和表示

试样中壳聚糖纤维的公定回潮率为17.5%,净干含量计算公式如下。

(1)

(2)

(3)

式中:

W1——试样中壳聚糖纤维脱去乙酰基的纤维质量/g;

W2——试样中壳聚糖纤维未脱去乙酰基的纤维质量/g;

W3——c)中称取的溶液质量/g;

C——聚乙烯硫酸钾浓度/(mol·L-1);

f——聚乙烯硫酸钾滴定液的系数(标准试剂标签上Factor值);

V1——d)中聚乙烯硫酸钾滴定液的滴定量/mL;

V2——e)中聚乙烯硫酸钾滴定液的滴定量/mL;

D——壳聚糖纤维的脱乙酰度93%;

161——壳聚糖中1个糖单元的相对分子质量;

203——甲壳素中1个糖单元的相对分子质量;

P——试样中壳聚糖纤维的含量/%;

W——试样的质量/g。

3个样品壳聚糖预并条干定量为18.03 g/(5 m)时含量为11.78%,当壳聚糖预并条干定量为18.28 g/(5 m)时含量为12.06%,当壳聚糖预并条干定量为18.41 g/(5 m)时含量为12.13%;根据含量试验确定壳聚糖预并条干定量为(18.25±0.20) g/(5 m)。

3.5 粗纱工艺

因为细纱采用赛络集聚纺工艺,结合混纺后原料特性则粗纱工序采用的工艺原则为“轻定量、较大捻系数、大后牵伸”。开车前对卷绕密度进行调整以确保卷绕张力,大、中、小纱和前、后排张力一致,粗纱伸长率控制为不大于1.5%。赛络集聚纺是2根粗纱喂入,粗纱定量偏轻;在保证细纱不出硬头的前提下,粗纱捻度宜偏大掌握、提高纤维间抱合力以使粗纱条有一定的强力,保证在退绕时顺利,避免因退绕不良引起的细节或断头。

粗纱工序主要工艺参数见表2。

表2 粗纱工序主要工艺参数

粗纱工序主要质量指标:质(重)量不匀率为0.74%,条干CV值为3.98%。

3.6 细纱工艺

赛络集聚纺是赛络纺和集聚纺相结合的一种组合纺纱工艺,赛络集聚纺使成纱毛羽更少、强力更高,又具有赛络纺合股的效果。细纱采取的工艺原则是“大牵伸、大后区隔距、小后区牵伸、小钳口隔距、低速度”;采用了新型加长上下销,校整浮游区长度为3 mm以加强对浮游纤维的控制;胶辊硬度偏小掌握,以选用邵尔A硬度68度为宜;车间相对湿度偏大掌握,控制为55%~65%。

细纱工序主要工艺参数和指标见表3、表4。

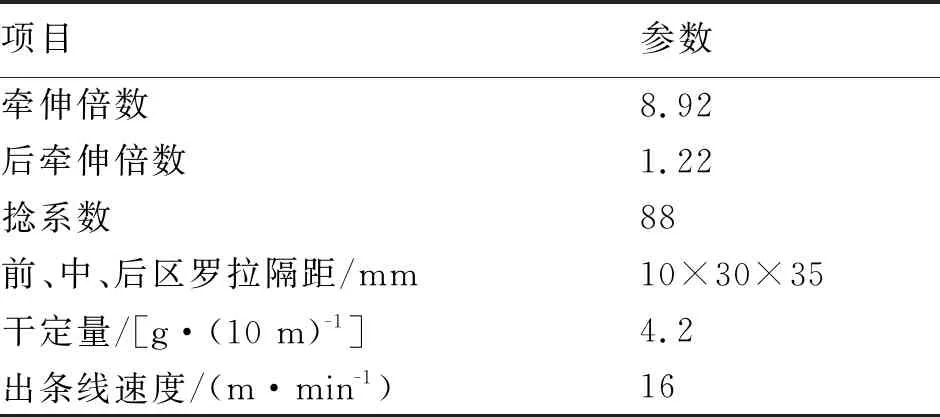

表3 细纱工序主要工艺参数

3.7 络筒工艺

络筒工序使用ORION自动络筒机,采取工艺原则为“低速度、小张力、紧门限”,重点控制棉结、毛羽增长率,清除长粗节、长细节和异性纤维等纱疵,以满足客户的质量要求。

表4 细纱工序主要质量指标

络筒工序洛菲电清主要工艺参数见表5。

表5 洛菲电清主要工艺参数

3.8 主要技术难点及措施

3.8.1壳聚糖纤维回潮大、断裂强度低、易损伤,微型清梳联工序一定要保证湿度,采取少喂、勤喂的工艺并结合梳棉轻梳理、慢速度的工艺,使梳棉机机后筵棉均匀,棉网清晰易于成条。

3.8.2并条根据纤维长短特性合理分配牵伸,调整后区牵伸倍数、适合的后区隔距有利于后弯钩纤维的伸直和质量提升;控制3组分纤维混纺比例的准确度是要点,通过含量试验控制预并质(重)量、保证不同纤维比例,壳聚糖含量试验合格后方可开车。

3.8.3自络优化配置捻接工艺参数,杜绝捻接不良、保证捻接强力不小于原纱的80%;优化络筒张力,采用小张力,控制好张力盘转速,确保纱线的伸长弹性和强力,减轻络纱张力对成纱的影响,也减少络筒断头;关注电清工艺参数,重点控制条干异常值,切除长粗、长细等纱疵。

3.8.4控制车间标准温湿度,特别是并条工序;并条湿度过小会造成胶辊吸花、堵圈条盘问题;温度以25 ℃~30 ℃为宜,空调加湿将相对湿度控制为65%~68%,确保温湿度。

4 结语

壳聚糖/竹纤维/精梳棉12/50/38 赛络集聚纺14.8 tex混纺纱,结合纤维功能与赛络集聚纺的优势工艺,根据3组分纤维的不同特点采用3道并条混合的方法;并条工序熟条检测壳聚糖含量,保证纤维配比的准确性;各工序采取相应的工艺原则、优化工艺参数,细纱采用赛络集聚纺工艺使混纺纱的成纱质量达到了较好的水平,满足了客户需求。

——具有历史感的工具