汽轮机结垢的原因与防护措施

李向娜 杨勇军 秦家涛(新疆蓝山屯河能源有限公司,新疆 奇台 831800)

0 引言

本公司汽轮机为东方汽轮机有限公司生产的冲动式、高温、高压、单缸、直接空冷、双抽凝汽式汽轮机。

机组投用运行2年后进行首次检查性的检修,汽轮机揭缸发现内部情况良好。自首次检修后运行一年时间后再次揭缸进行检查发现汽轮机中压缸及低压缸存在严重的结垢现象。

1 机组结垢情况

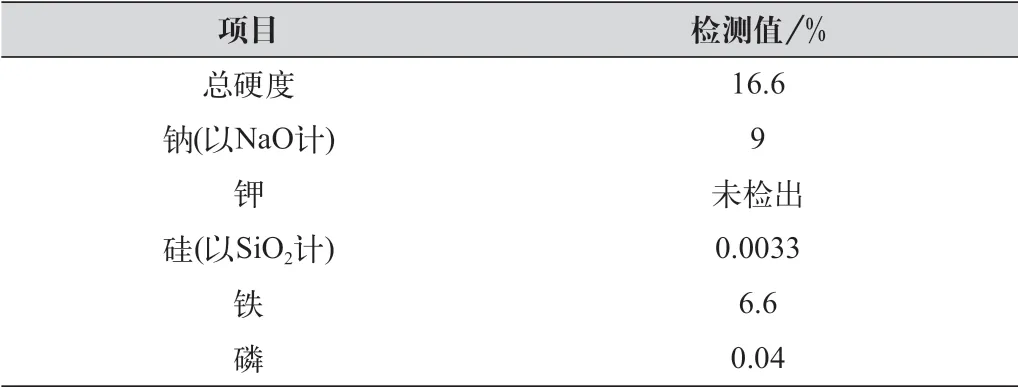

汽轮机运行约9个月时间,汽轮机上已形成较厚的结垢,汽轮机叶片上的垢为白色,周围钢体上的垢为红棕色,结垢的范围是第7级至第10级,为汽轮机一抽、二抽和旋转隔板位置,结垢厚度约2mm。分析结垢主要成分如表1所示。通过对垢样的分析,其主要成分为钠、铁的化合物。

表1 结垢主要成分

2 汽轮机结垢的原因

汽轮机结垢原因主要为过热蒸汽品质不良,不良品质的蒸汽进入到汽轮机内做功,随着蒸汽压力与温度逐渐降低,蒸汽携带盐分的能力逐渐降低,在降压部分及流道变化的区域盐分析出,沉积在通流部件的表面上,形成盐垢。在汽轮机高压缸,蒸汽的温度与压力降低的较少,并且流通速度较快,因此在高压缸内未发生结垢,但是随着蒸汽的做功,蒸汽的温度及压力不断的下降,携带盐的能力降低,其中的在高压缸主要沉积的为溶解度较小的Na2SO4、Na2SiO3和铜的氧化物,在中压缸和低压缸主要沉积的是溶解度较大的NaCl、NaOH、SiO2。在汽轮机的最末几级,由于处于湿蒸汽区域,蒸汽中的水份能够冲洗掉叶片上的沉积物,所以在这里不会出现结垢。

3 蒸汽品质不良的原因

3.1 锅炉汽包中汽水分离器故障

此次检修发现供蒸汽的锅炉中两台的汽包中汽水分离器分水膜掉落,在检修前饱和蒸汽二氧化硅含量较高,在修复汽水分离器后,SiO2数值降低,具体数值如表2所示。

表2 检修前后饱和蒸汽二氧化硅含量

3.2 机组负荷大并且蒸汽压力波动大

本公司为自备电厂,装置用电均为本单位发电厂自行发电,未与大网连接,正常装置中最大耗电设备为电石炉,但因炉况不好,异常停炉次数较多,发单负荷波动大,主汽压力在负荷变化时波动可达1MPa左右,因此在负荷波动时蒸汽夹带水的概率增加,蒸汽夹带的盐分就会增加。

3.3 脱盐水含盐量增大

脱盐水站因受限于在线仪表故障及检验频次时限长的原因,在混床失效后未及时发现,造成不合格的脱盐水进入到锅炉汽包中,造成炉水含盐量增加。在运行期间出现异常频率约1次/月。

3.4 锅炉加药人员技术不佳

锅炉通过加磷酸三钠调整炉水pH,但是加药人员由原有的化学处理人员变换为锅炉运行人员,锅炉人员无加药运行经验,并且对炉水的参数异常未重视,造成当脱盐水及炉水指标异常时未及时调整。其中炉水正磷超标严重,最高是正磷达到18mg/L。使水汽系统的钠离子增多。

3.5 汽包水位

蒸汽中的盐分主要是通过蒸汽机械夹带进入到汽轮机系统中,而蒸汽的机械夹带与汽包的特性及汽包水位有关,在这一年运行过程中,汽包水位由人员手动调整,变化较大并且波动剧烈,因此在水位波动过程中使蒸汽携带的盐分增多,在进入到汽轮机系统中沉积。

4 针对钠离子含量高所采取的优化措施

(1)锅炉汽包内汽水旋风分离器的作用为:通过三级分离将汽水混合物进行分离达到蒸汽质量标准。其中第一分离利用改变汽水混合物的流动方向,依靠惯性将汽水混合物进行第一次分离;第二级分离主要依靠波形板分离器,带有部分水滴的蒸汽在波形板间的缝隙中流动;三级分离利用水的密度差进行重力分离,通过三次分离达到蒸汽质量标准。经本次检修打开汽包内检查汽水分离器,发现本单位的波形板分离器多处出现破损,在本次检修将损坏的波形板分离器进行更换,使汽水分离器达到其汽水分离的效果。

(2)汽包加药为磷酸三钠,将炉水正磷控制在1~2mg/L。锅炉汽包内加入磷酸盐为了防止在锅炉水冷壁内壁生成钙镁水垢、增加炉水的缓冲性,防止水冷壁发生酸性或碱性腐蚀;降低蒸汽对二氧化硅的溶解携带,改善汽轮机沉积物的化学性质,减少汽轮机腐蚀;。但是炉水内加入磷酸盐会在汽水系统内引入更多的钠离子,造成过热器及汽轮机积盐。考虑到本公司汽轮机结垢的成分大部分为钠盐,故降低炉水中的钠离子是关键,参照电力规范本公司将炉水的正磷指标调整为1~2mg/L。

(3)针对加药人员技术差进行专门培训,同时技术人员加强监督考核,安排本公司化水人员仅技术指导,规范加药人员的配药方式及调整方法,并且技术人员对运行人员未及时调整加药量的情况进行考核,提高运行人员的关注度。

(4)脱盐水装置同时参考在线检测仪表与化验室化验数据来控制混床切换频次;当在线检测仪表数值偏高时采取增加化验频次,避免混床失效后含盐量高的脱盐水进入到锅炉水系统中,并且可以保证混床的利用率。

(5)锅炉汽包液位采用自动调节,基本维持0液位。原设计锅炉汽包液位为自动控制,但是受限于阀门及检测原件故障等原因未投入使用,在本次检修后修复阀门及更换检测原件,恢复自动调节功能。

(6)规范锅炉排污操作;锅炉定期排污主要是将不断蒸发浓缩的汽包内的盐分进行排出,若不及时排除,汽包内的含量量不断增加会导致蒸汽的含盐量增加,因此,要保证锅炉的正常排污,尤其重视锅炉的定期排污,定期排污量大,对机组经济性存在一定的影响,但与连续排污排出的盐分不同,因此为了保证汽水品质,应保证必要的连续排污和定期排污。经排查发现,由于锅炉定期排污阀门较多并且阀门卡涩,人员操作困难,故运行人员存在未进行定期排污的情况。公司通过调取视频监控的方式加强对定期排污工作的监督,使运行人员定期排污。

5 优化后的效果

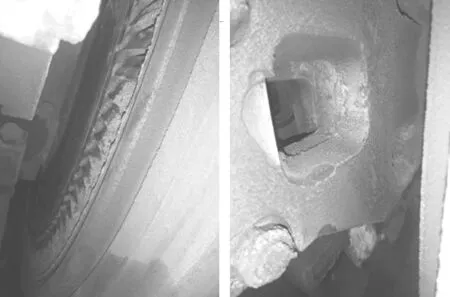

优化前后的运行一年后的结垢情况优化前情况如图1所示,优化后结垢情况如图2所示。

图1 优化前汽轮机结垢情况

图2 优化后汽轮机结垢情况

优化后汽轮机运行一年后,此汽轮机需进行改造,再次揭缸后检查,结垢情况明显好转,但是仍然存在少量结垢,因此公司对汽水系统全过程进行梳理,提出进一步的优化措施:

(1)脱盐水及过热蒸汽增加钠表进行在线检测;考虑汽轮机结垢的主要成分为钠盐,因此在脱盐水出口及过热蒸汽的取样处增加钠离子的监测,在脱盐水处增加钠表控制水系统源头的钠离子引入,在过热蒸汽处增加钠表,时刻监视过热蒸汽中的钠离子含量,出现异常超标的情况时,做到人员及时发现及时处理。

(2)锅炉在线取样装置故障降低,提高使用率;锅炉在线取样装置由于仪表专业人员维护不到位,造成仪表失准频率较高,无法为运行人员提供良好的参考,本公司特制定在线装置定期维护计划,并严格监督仪表人员的运行维护的执行情况,从而降低仪表失准的频次。

(3)加装自动加药控制手段,实现锅炉自动加药;锅炉加药主要为联氨、氨水以及磷酸三钠的加入,本公司决定对现有的加药系统进行自动化改造,完成从仪表分析到加药的自动注入,减少人为因素造成的加药不及时、操作误差方面的问题,实现无人值守、自动调节各加药量的精密注入,从而控制给水氧量、pH以及炉水的正磷等指标。

(4)加药人员进行技能培训,提高对各指标的重视;本公司邀请在线取样装置仪表厂家专业工程师进行锅炉人员水质指标的培训及日常操作的指导,从而提高本公司运行人员对于指标的认识和操作技能。