小回沟选煤厂原煤系统改造实践

刘春龙

(中国中煤能源股份有限公司 山西小回沟煤业有限公司,山西 太原 030400)

山西小回沟煤业有限公司矿井原煤是以贫煤、贫瘦煤为主,小回沟选煤厂为矿井配套选煤厂,年入选能力为3.0 Mt[1]。选煤厂采用有压两产品重介旋流器主再选,粗煤泥干扰床分选机分选,细煤泥浮选的分选工艺。选煤厂自联合试运转以来,各系统运转正常,产品质量稳定。但随着井下采掘工作面断层、陷落柱的增多,原煤中矸石含量增加,精煤回收率大大降低,导致原煤系统设备卡堵严重,主再选系统分选效果差,无法适应变差的煤质,严重影响了选煤厂的生产效率及经济效益。

1 存在问题

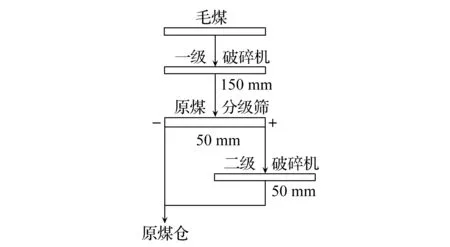

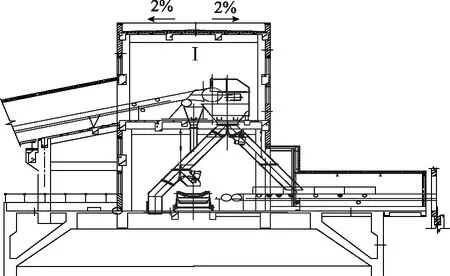

小回沟矿井毛煤经过一级破碎机、分级筛、二级破碎机后破碎至50 mm以下进入原煤仓,其原煤系统工艺流程如图1所示。

图1 原煤系统工艺流程

随着原煤中大块矸石的增多,导致原煤准备系统及洗选系统问题逐渐凸显,具体如下:

(1)大于50 mm粒级块原煤中块矸石较多,且硬度大,大量的大块矸石进入破碎机后导致破碎机负荷大,故障多,维修量大;

(2)大块矸石的破碎粒度无法得到保证。部分 50 mm以上块矸石进入洗选系统,导致管道和设备卡、堵频繁,重介旋流器入料泵卡堵严重,导致分选效果极差,严重影响了重介生产系统的处理量及分选效果;

(3)大量的矸石进入主厂房,导致管道及设备磨损严重;

(4)块矸石在破碎过程中产生大量高灰细泥,影响了精煤灰分。

2 问题分析

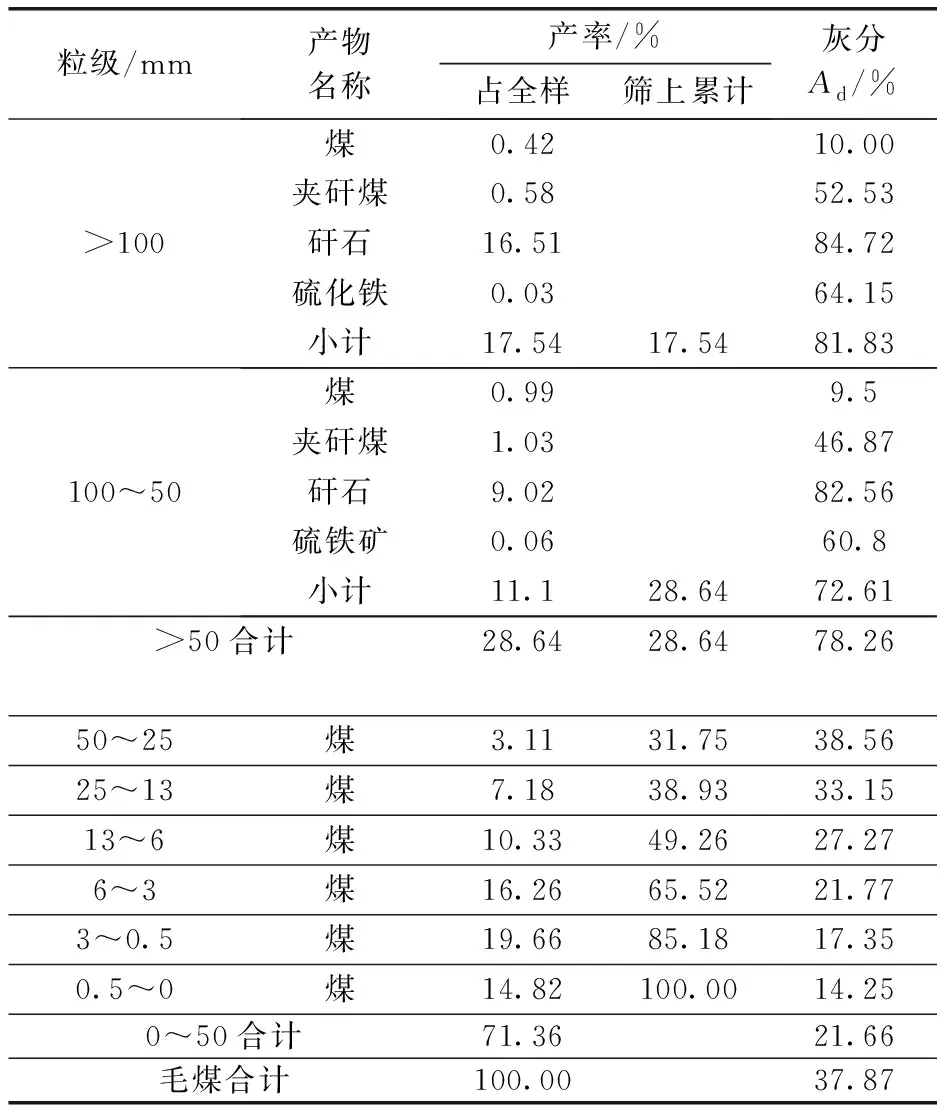

矿井主采煤层为2号煤,煤种为贫瘦煤,其矸石硬度大,煤软且易碎。取矿井毛煤做筛分试验[2],结果如表1所示。

从表1可以看出:

(1)随着粒度的减小灰分明显降低,0.5~0 mm粒级的灰分最低,为14.25%,说明原煤煤质易碎,矸石硬,没有明显的泥化现象[3];

(2)原煤灰分较高,达到了37.87%,其中大块矸石灰分高,大于50 mm粒级灰分达到了78.26%,说明50 mm以上大部分为矸石,含煤率很小。这部分大块矸石经过破碎机破碎后进入洗选系统,增大了洗选系统的负担。考虑进行原煤系统改造,将该部分粒级通过筛分后直接排矸,小于50 mm粒级原煤进入洗选系统,能大幅度提高洗选效率,改善洗选效果。

表1 小回沟选煤厂原煤筛分试验

3 改造方案

3.1 滚轴筛的应用

鉴于原煤处理系统空间较小,选用2610型滚轴筛作为原煤的分级设备。滚轴筛是利用筛轴带动多组筛盘转动,给到筛面上的物料在运送过程中,大于筛孔粒度的块状物料从筛盘上面通过,由筛轴带动向一端移动并从末端排出,小于筛孔的物料落到筛盘下,实现物料按不同粒度级别分离的一种矿物分级筛分设备[4-5]。滚轴筛具有处理能力大,故障率低的优点,尤其适合原煤分级[6]。且滚轴筛无振动部件,能最小范围内减少动载荷对原煤仓的影响。

3.2 改造后的工艺流程

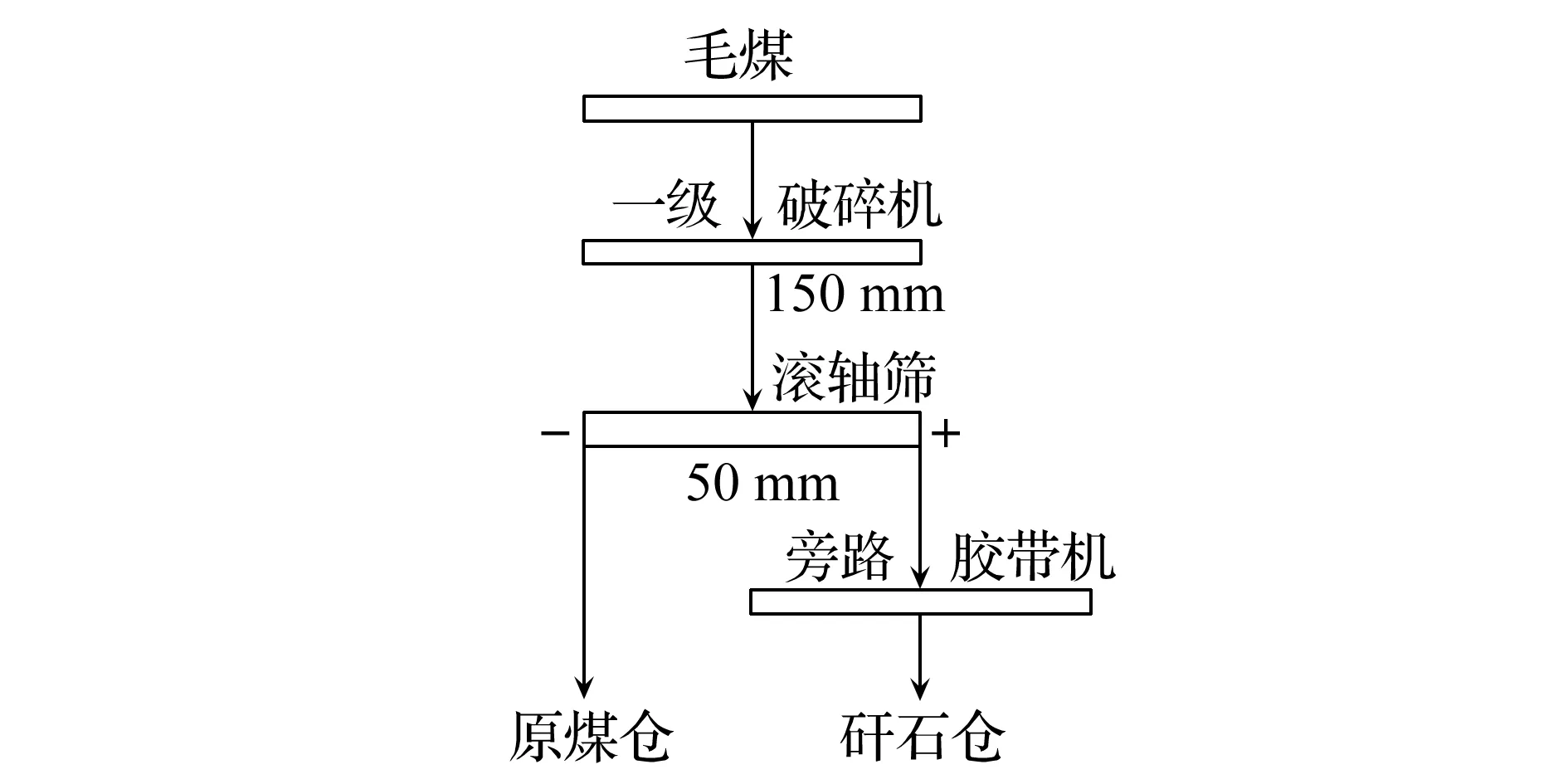

拆除原有的原煤分级筛及二级破碎机,原煤在井口房破碎至150 mm以下,通过原煤仓上新增的滚轴筛进行50 mm分级;筛上大于50 mm块原煤落至原旁路带式输送机后进入矸石仓做为矸石直接排弃,筛下小于50 mm原煤落至带式输送机直接进入原煤仓,然后进主厂房洗选。改造后的工艺流程如图2所示。

图2 改造后原煤系统工艺流程

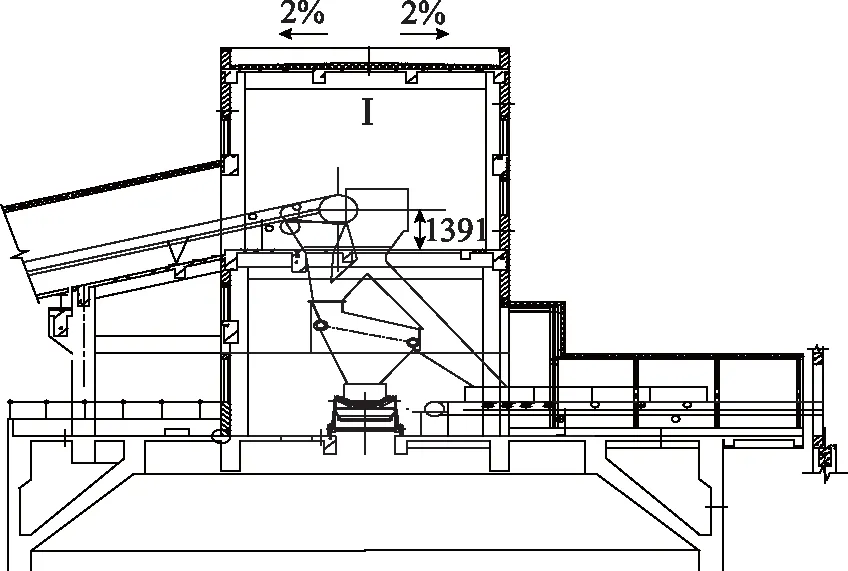

3.3 改造后的设备布置

改造前及改造后的原煤仓仓上设备布置如图3、图4所示。

图3 改造前原煤仓仓上设备布置

图4 改造后原煤仓上设备布置

该方案优点是保留了原煤直接销售的可能性,工艺系统灵活性高[7]。原煤不入选时,可直接进入原煤旁路系统,而且充分利用了现有旁路胶带输送机及矸石仓,最大限度降低了投资[8]。

4 改造效果

通过增加原煤仓上滚轴筛,预先将大块矸石脱除,进入生产系统的大块矸石大幅度减少,入洗原煤的回收率明显提高,原煤系统及洗选系统的稳定性大幅度提高。

(1)小回沟选煤厂为外包单位运营,其洗选加工费为14.6元/t,旁路费用为5.4元/t。以年入洗原煤300万t、滚轴筛筛上物为原煤的25%计算,每年节省运营费用690万元[9]。

(2)改造后拆除了原煤分级筛、二级破碎机,仓上增加滚轴筛1台,减少了岗位工1名。每年节省电费及人工费19万元。

(3)改造后原煤系统的稳定性得到提高,故障率明显下降;洗选系统的稳定性大幅度提高,设备磨损、故障率减少,处理量明显增加[10],分选效果明显改善。

5 结 语

小回沟选煤厂采用滚轴筛对原煤系统进行改造后,解决了破碎机负荷大,故障率高,洗选系统卡、堵严重等问题,实现了选煤厂高效、稳定、低成本运行,同时提高了选煤厂的经济效益。