斜轮分选机在田庄选煤厂的改造实践

张庆贤

(平顶山天安煤业股份有限公司 田庄选煤厂,河南 平顶山 467013)

田庄选煤厂是一座矿区型炼焦煤选煤厂,采用分级入选方式,划分为块煤、末煤、粗煤泥、浮选4个分选系统,分别使用斜轮分选机、重介质旋流器、粗煤泥分选机(CSS)、浮选机分选。经过不断的技术改造,原煤处理能力由3.7 Mt/a逐年提高至8.4 Mt/a,斜轮分选机没有进行改造,只把斜轮分选机的入料粒度下限逐步从13 mm提高到20 mm,以增加进入末煤系统的原煤量,来减少块煤系统的入料量,且重介质旋流器的处理能力和分选精度与斜轮分选机相比较更具有优势,这种工艺流程的改进取得了一定的效果。但是,由于原煤煤质不断发生变化,且运行时间大大延长,导致斜轮分选机还是存在诸多问题,需要进行彻底的技术改造。

1 斜轮分选机概述

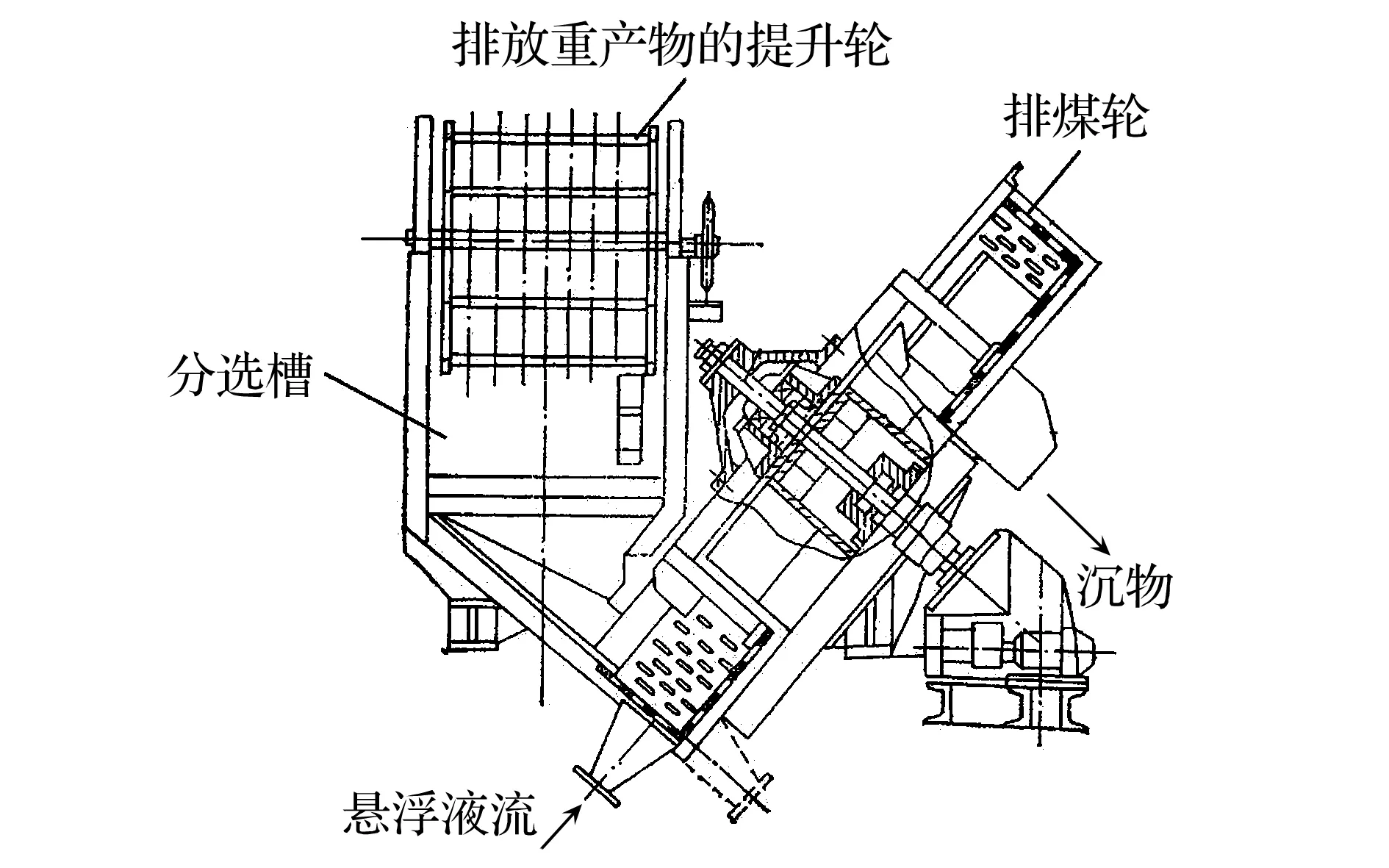

田庄选煤厂块煤系统分选设备使用原洛阳矿山机器厂生产的2台LZX-2.6型斜轮分选机,设备主要由分选槽、排放重产物的提升轮、排煤轮三部分组成(图1),具有分选精度高、处理量大、入选原煤粒度上限高等特点[1]。其入料粒度级别为300~13 mm,槽宽2.6 m,槽体容积13 m3。

工作原理:合格介质从分选槽底部进入,充满整个分选槽,并有溢流,此时原煤从分选槽一侧进入,向前流动并按照密度不同分层,精煤最终浮在上面被排煤轮刮出,经脱介后成为块精煤产品。而矸石则沉入分选槽底部,进入提升轮,随着提升轮的旋转被提升到排矸溜槽排出。

斜轮分选机的结构比较简单,缺点是需要占用很大的布置空间,且提升轮的安装维护十分不便,安装人员要有丰富的技术经验才能满足安装精度要求。

图1 斜轮分选机结构示意

2 存在的问题

斜轮分选机在运行过程中存在处理能力不足、老化严重、排矸轮磨损过快、排矸轮与底板间隙容易卡死、介质消耗过多、分选槽放料口堵塞等问题。

2.1 处理能力不足。

目前,块原煤中的矸石产率偏高,约占块原煤本级产率的80%,块精煤占本级产率降到约15%,块煤系统生产精煤的功能开始转变为排矸功能。

田庄选煤厂原煤处理量1 150 t/h,块原煤占比约19.67%[3],块原煤量226.21 t/h,斜轮处理能力为60~80 t/(m·h)[4]。槽宽2.6 m,LZX-2.6单机处理能力156~208 t,由于矸石量占比过高,单机处理能力选小值,为156 t,不均衡系数选择1.25[5]。需要选型1.25×226.21t/h÷156t/台=1.81台,说明现有2台斜轮分选机处理能力是足够的。

但是,块精煤全级产率4.73%,本级产率24.05%,余下大部分是矸石,全级产率14.93%,本级产率75.90%,矸石产量171.7 t/h,矸石量特别大,需要重新核定斜轮的单机处理能力。因为斜轮的最佳处理能力是按照浮煤70%~80%来计算的,当入料中沉煤量超过30%时,即浮煤量低于70% 时,处理能力将随之降低,为64.86~86.49 t/台[6]。斜轮分选机提升轮的排矸能力,一般为生产能力的 0.75~1.25倍,如果按照最大排矸量86.49 t/台计算,为64.87~108.11 t/台,需要选型1.25×226.21 t/h÷86.49 t/台=3.23台,或者1.25×226.21 t/h÷108.11 t/台=2.61台,说明目前的2台是不够的,至少要选型3台,主要原因是矸石产量过高。

2.2 设备老化严重

斜轮分选机早已超期使用,底板锈蚀严重,已满足不了入选量的要求,特别是动力系统和传动系统已达不到生产的需求,减速机、伞齿轮配件已无厂家生产,排矸轮更换周期过短,磨损程度大。

2.3 排矸轮导致的故障停车

排矸轮和底部侧衬板的最小间隙只有约10 mm,由于矸石量偏大,底板间隙过小,导致大量适合粒度的矸石进入底板,部分坚硬矸石卡死排矸轮,使排矸轮停止运转,导致停车事故。且排矸轮的局部经常磨透,底衬板和侧衬板磨损严重,部分底衬板已经掉落,外壳经常出现漏料现象,如果斜轮底部积煤太多,也会造成设备运行阻力过大,电流波动高,甚至跳闸,严重的造成设备被矸石压死,形成设备隐患,严重制约着生产。

2.4 分选槽放料口堵塞

斜轮分选机放料口位于排矸轮槽体底部,停车时为了防止分选槽的介质沉降淤积,必须把合格介质放回介质桶。为此该装置用于给入合格介质及停车时槽体放料,但放料管道尺寸小,频繁出现放料管道堵塞问题,导致介质迟迟不能排出,必须锤击管道,对设备的可靠性造成不利影响。另外放料管道的耐磨性差,经常磨穿,出现向外溅料、放不净等现象。

2.5 介质消耗过多

块煤系统的介耗偏高问题是长期存在的,主要原因有两点:第一是2台磁选机的磁选效果差,磁性物回收率约90%,而正常磁选机的磁性物回收率应大于96%;第二是操作斜轮时要不停的把合格介质打分流,分流出的合格介质进入磁选机,而磁选机磁选效果差,介耗自然居高不下[7]。

3 改造方法

3.1 传动系统改造

动力系统经计算使用直连式特制减速机(SEW型号:P042KF97DV106M4),使用 LZX-3.0斜轮分选机的大轴,速比降低,将排矸轮转速从1.18 r/min提高到1.6 r/min,以满足产量提升的需求。

3.2 排矸轮改造

(1)排矸轮主体。轴装置上端带锥度部分及相邻装轴承位置加长,使排矸轮抬高37 mm,使排矸轮骨架底面与支座高度提高。排矸轮直径减小100 mm,增加了分选槽壁与排矸轮夹矸的缓冲空间[7]。为防止积煤引起的卡阻,在排矸轮外壳对称位置制作2处楔形放料槽,在不停车情况下可处理排矸轮卡阻现象。

(2)排矸轮导流板。斜轮分选机排矸轮磨损严重,使用过程中经常出现有大块矸石卡堵的现象,经现场仔细观察排矸轮的卸料角度对夹矸现象有很大影响。对斜轮分选机导流板的角度进行修改,保证出液面时开始卸料,在距最高点有30°时,卸料完全。

3.3 分选槽上料口和放料口改造

改造后的放料装置内贴耐磨瓷片,提高了耐磨性能。上量嘴外形尺寸有所增大,避免了卸料时堵塞和放不净现象。考虑到在入料和放料时容易冲刷一侧溜槽壁,设计了弧形缓冲槽改变物流方向,减少了冲刷造成的溜槽磨损。

与此同时,在斜轮的上量嘴部位和外壳底部这些易存煤的地方安装长约200 mm的DN33管道和闸门,并与风管连接,开车时用风力将积煤吹散,减小排矸轮运行中的阻力。

3.4 介质系统改造

(1)增加备用合格介质桶。利用闲置的1个介质桶作为合格介质桶溢流和合格介质分流的储存桶,不再进入磁选机进行净化回收。

(2)建立块煤稀介质扫选流程。利用2台闲置的磁选机作为块煤系统的一次磁选机,其尾矿再进入下一层平面的2台磁选机进行扫选,经过两次磁选,缓解了磁选机入料量不稳定造成的磁性物回收效率低的问题,提高了介质回收效果。在操作方法上采取了折中的操作方式,即岗位人员使用中高液位的操作方法,适量的分流以避免介质桶出现溢流,减少介耗,并兼具分选密度稳定的优点。

(3)更换密度计。为了降低安全管理难度,削减危险源点,将2台核子密度计更换为2台双管压差式密度计,提高分选密度的测量准确率。

(4)改变排矸轮隔板筛孔。针对斜轮分选槽液位不容易保持的问题,发现排矸轮隔板筛孔过小是主要原因,只有12 mm,小块矸石经常把筛孔堵塞,造成介质无法正常泄下,随矸石一同进入固定筛,分选槽液位则不能保持。根据这个原因,把原有的圆孔改为长条形孔,提高了隔板的开孔率,堵塞问题大为缓解,介质正常泄出,分选槽液位不容易保持的问题得以解决。

4 改造实施效果

(1)传动系统运行稳定。由于矸石含量逐年升高,传动系统更换后运力提升,排矸量增加,未出现排料不及时的问题[8]。

(2)排矸轮的故障率大幅度下降。首先故障的处理更加方便,不需要停产处理;其次分选槽底部的矸石淤积问题得到解决,消除了排矸轮的“卡死”现象,由矸石量增加导致的故障率大幅降低。

(3)分选桶放料顺畅。改造后放料装置运行良好,卸料顺畅,避免了堵塞现象的发生,提高了斜轮的检修效率。同时,放料装置的耐磨性能好,设计更加合理,便于维护,节约了成本。

(4)操作方便,介耗下降。由于介质的分流量减少,且净化效果变好,使块煤系统密度调整更加方便、灵敏、有效。

5 结 语

(1)根据处理能力提高以及块煤系统矸石量增加的情况,将排矸轮转速从1.18 r/min提高到1.6 r/min,以满足产量提升的需求。

(2)通过增加排矸轮和底板的间隙以及优化卸料角度,增加透筛率,杜绝了的“卡死”现象,提高了块煤系统的可靠性。

(3)通过使用压差密度计、设计二次磁选流程、实施介质分流桶设计,提高了介质回收水平,降低了块煤系统的操作难度。