高庄选煤厂浮选精煤压滤工艺的设计实践

苏怀东,揭春娟,黄孝奎,刘 静,杨 丽,单 勇,齐 峰

(枣庄矿业集团高庄煤业有限公司,山东 枣庄 277000)

1 选煤厂压虑系统存在的问题

枣庄矿业集团高庄煤业有限公司选煤厂(以下简称“选煤厂”)是典型的矿井型选煤厂,设计生产能力3.3 Mt/a。选煤工艺为:原煤1 mm预脱泥+50~1 mm原煤无压给料三产品重介旋流器分选+1~0.25 mm粗煤泥TBS分选+0.25~0 mm细煤泥直接浮选。历经多次技术改造,浮选系统自2017年正式投入使用,在生产过程中发现,浮选系统存在压滤能力不足、缓冲设计不合理、压滤给料无逻辑秩序、煤泥卸料持续等待等问题,造成精矿漾料和灰分超标,严重影响系统的稳定运行[1-2]。

2 现状分析

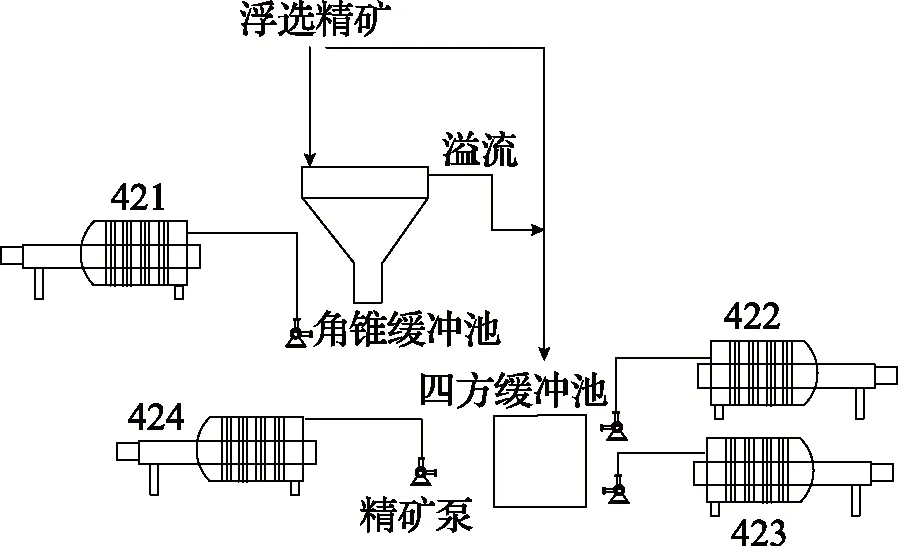

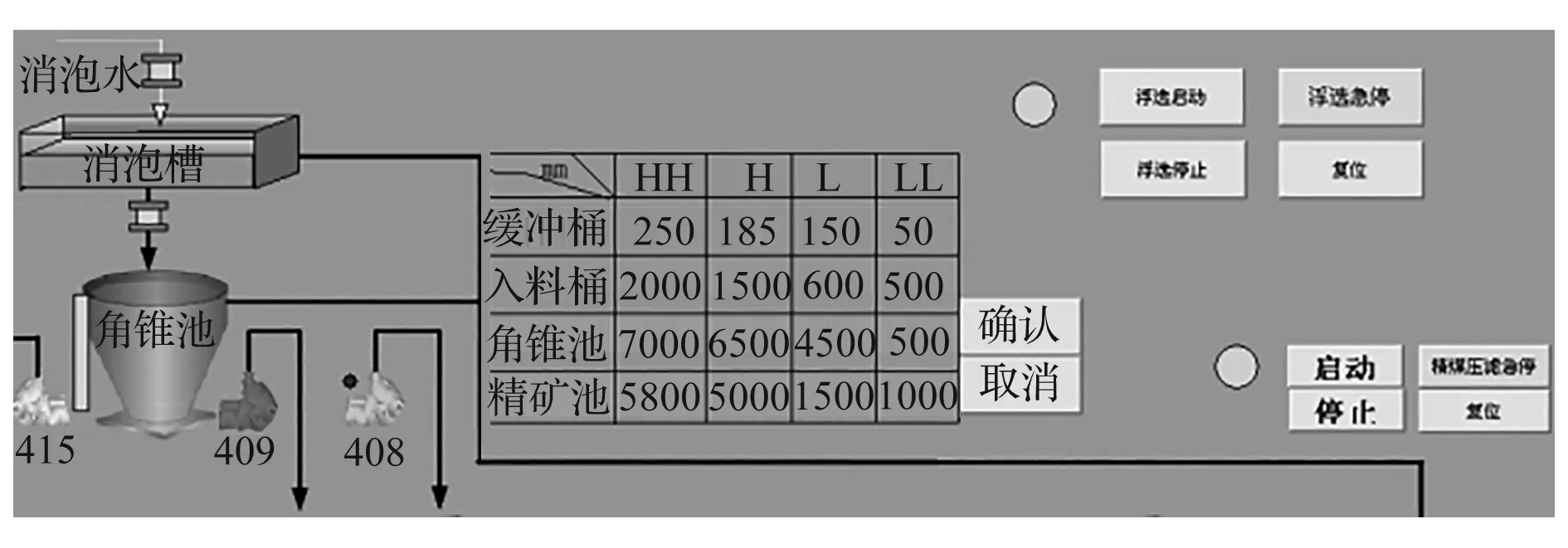

选煤厂浮选精煤压滤工艺流程见图1。浮选精矿分别进入40 m3的角锥缓冲池和20 m3的四方缓冲池,角锥缓冲池溢流进入四方缓冲池。角锥缓冲池选择1台精矿泵对应1台KMG450-2000高效隔膜压滤机(编号421),四方缓冲池选择3台精矿泵分别对应3台KMG450-2000高效隔膜压滤机(编号422~424)。

图1 浮精压滤工艺流程

2.1 缓冲设计不合理

在浮选精矿压滤的缓冲设计中,四方精矿池的物料使用3台精矿泵抽取、压滤,角锥缓冲池使用1台精矿泵抽取、压滤。实际生产中发现,四方精矿池在多台精矿泵同时运行时,会急剧降低精矿池的缓冲沉淀效果,缓冲系统应用效果不理想。

2.2 压滤能力不足

选煤厂实际生产精煤泥能力约40~50 t/h,设计选用4台KMG450-2000高效隔膜压滤机[3],按照单台压滤机每小时1个循环、每个循环压滤11.6 t(滤室容积8.97,煤泥密度取1.3 kg/L)计算,理论处理能力为46 t/h。但在实际生产中,受限于缓冲沉淀过程中入料浓度、缓冲池对多个精矿泵的不合理设计及卸料等待的问题,实际单台压滤机循环效率不足设计的70%,生产中发现,至少有15 m3/h物料漾出,严重影响系统的稳定性。

2.3 压滤给料无逻辑秩序

选煤厂使用“液位控制”作为压滤机入料的唯一控制方式。在实际生产中发现,生产1 h后,就会出现持续多台泵运行、持续高液位漾料的问题。此时,精矿池的缓冲沉淀效果几乎没有任何作用,完全依据液位作为压滤给料的逻辑运行方式,间接恶化了压滤效率。

3 设计方案

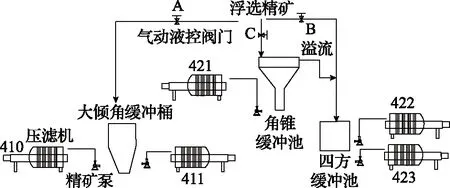

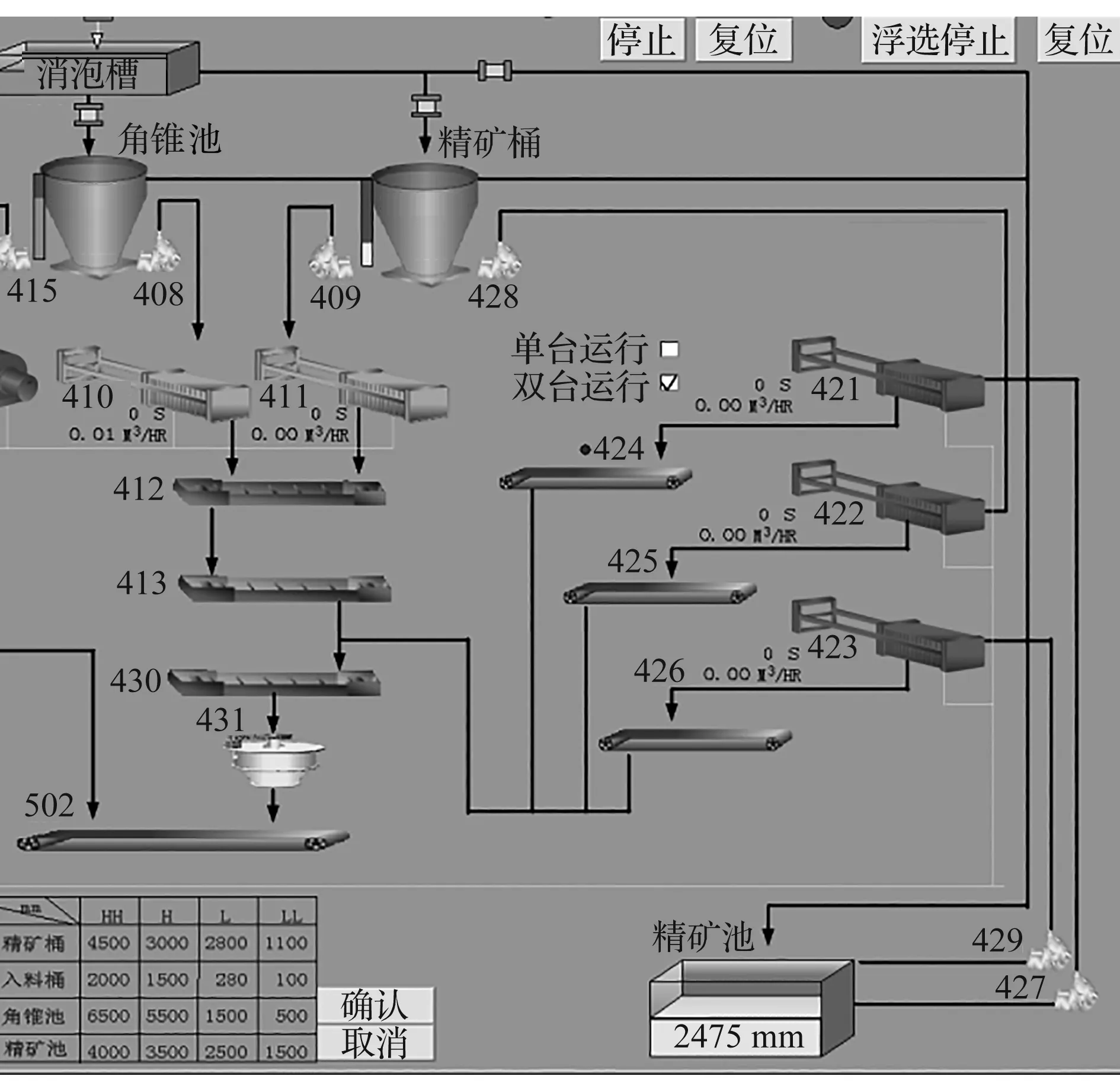

在浮精压滤环节的设计中,依次权重“卸料不超过2台、给料限制多台及PLC液位自控、缓冲设施沉淀效果”等因素,提出压滤系统扩能,缓冲设施扩容,优化精矿泵的布置,并通过应用PLC液位自控和滤液流监测技术,减少人为干扰因素,提高压滤运行效率的综合设计方案[4-5],压滤系统优化流程见图2。

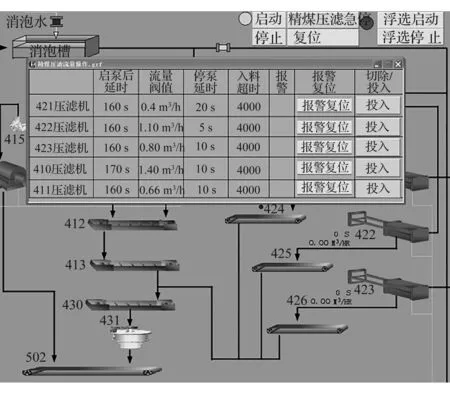

图2 压滤系统优化流程示意

3.1 压滤及缓冲设计

(1)压滤能力扩容。统筹考虑实际生产中的总压滤能力、单台压滤机每小时1个工作循环及漾料流量(15 m3/h),设计增加1台KMG500-2000高效隔膜压滤机,用于处理生产系统中漾出的浮选精矿,预计匹配缓冲设施及PLC液位自控等设计后,能够提高压滤效率20%~30%,能够满足生产需要。

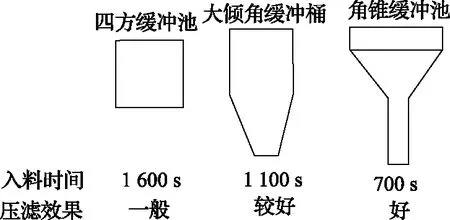

(2)缓冲设施扩容及匹配泵调整。在生产中发现,利用角锥缓冲池、圆形缓冲桶、四方缓冲池作为浮选精矿的预处理沉淀设施,在同等入料浓度、入料量和时间的条件下,压滤入料时间比例为0.7∶1.1∶1.6。即带大倾斜角度的设施单位时间内沉淀效果明显较好,尤其是桶高度超过9 m时,浮选泡沫明显出现自压情况[6-7],但由于角锥缓冲池的高度、空间需求较高,故充分考虑缓冲设施与泵搭配比例1∶1或1∶2的限制,增设1个9 m高、容量60 m3的大倾角浮选精矿缓冲桶。

图3 缓冲设施效果对比

(3)缓冲优先级给料设计。浮选精矿分别可以进入角锥缓冲池、大倾角缓冲桶、四方缓冲池进行缓冲沉淀,设计中充分考虑压滤效果与时间,提出效率高的设施优先给料,效率低的依次进行,即浮选精矿最先进入角锥缓冲池、再进行大倾角缓冲桶、最后进入四方缓冲池。控制方式采用液位H、气动换向阀(A、B、C)进行调节[8]。

3.2 PLC液位自控

(1)设计思路。采用“4级液位控制”作为压滤机入料的主要控制方式,4级液位分别为HH(高高液位)、H(高液位)、L(低液位)、LL(低低液位)。缓冲池液位大于L,单台精矿泵运行,液位低于LL,精矿泵停止,液位高于H,多台精矿泵同时运行[9],液位控制见图4,组态功能见图5。

图4 4级液位控制示意

(2)运行规则。浮选精矿自消泡池入角锥池、精矿桶和精矿池,分别有阀门A、B、C。

角锥池入料阀根据角锥池液位(4级液位可根据实际生产情况调整)打开或关闭,高高液位(HH)关闭,低低液位(LL)打开。

大倾角精矿桶入料阀根据精矿桶液位(4级液位可根据实际生产情况调整)打开或关闭,高高液位(HH)关闭,低于高液位(H)打开,在精矿池和角锥池阀门(分别为B、C)不在开到位状态,精矿桶阀门(A)不关闭。

精矿池入料阀(B)根据精矿池液位(4级液位可根据实际生产情况调整)打开或关闭,高高液位(HH)关闭,低低液位(LL)打开,在精矿桶和角锥池阀门(分别为B、C)都在关闭状态下,精矿池阀门(A)不关闭。

任何精矿入料泵在缓冲设施液位在低低液位(LL)以下时,入料泵都会停止。

大倾角精矿桶下2个泵,424和425在在精矿桶液位小于高液位时只能开1台,424优先。

精矿池下2个泵,422和423,在精矿池液位小于高液位是只能开1台,422优先。

图5 4级液位控制系统组态功能示意

3.3 滤液流监测技术

此项技术主要基于监测滤液流量变化的控制方式,实现压滤机自动停料,解决人工入料控制无法根据煤泥水浓度自动调节入料时间,易出现入料不足或入料时间过长的问题,间接提高压滤效率[10]。

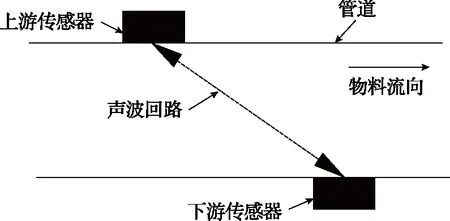

(1)原理:滤液流量经压滤初期的急剧增加后,随滤饼阻力的增大而缓慢减小,可通过监测某一段时间内的滤液流量临界值来控制入料时间。

(2)安装:截取压滤机滤液槽1 000 mm作为监测段,在槽下安设滤液管,使用西门子FUS1010外夹式超声波流量计对滤液流量进行监测,安装示意见图6。

图6 滤液流量计安装示意

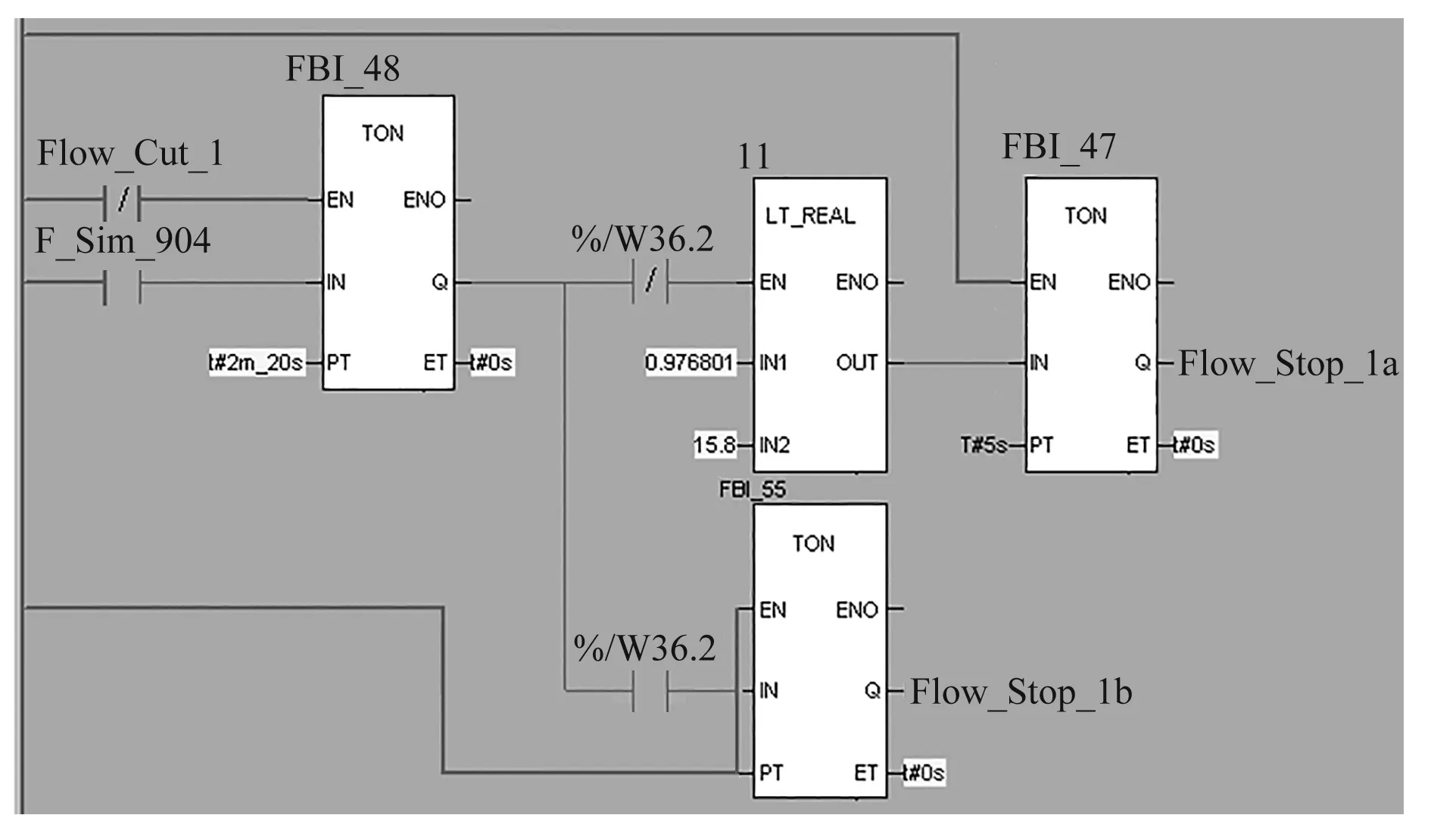

(3)PLC设计:采集流量计的滤液流量数据,通过模拟量信号上传至联机自动控制PLC,PLC内部实时监测分析滤液环节的运行时间和瞬时流量。当入料时间(可调)超过170 s(延时)且滤液流量回落至某一微小临界值(一般在0.6~1.4 m3/h)时,PLC程序发出停泵指令,PLC接到指令后完成停泵控制,并确保压滤机正常进入下一运行环节[11-12]。控制编程见图7,组态功能见图8。

图7 PLC控制编程

图8 滤液流监测系统组态功能

4 效益分析

高庄选煤厂浮选精煤压滤系统设计并投入使用后,充分发挥了PLC液位自控和滤液流监测技术的优势,浮选精煤“缓冲、消泡、入料”的处理均实现无人操作;角锥池、大倾角桶及四方池等缓冲设施与精矿泵的科学匹配,充分提高了缓冲沉淀效果,综合单台压滤平均入料时间提高300~600 s/次,提高压滤效率20%以上;避免了浮选精矿的漾出,妥善地解决了缓冲与入料的均衡问题,回收漾出精煤产率提高1%。按照年入洗3.3 Mt/a、精煤与煤泥差价700元/t计算,仅精煤回收率就多创效益231万元/a。

5 结 语

高庄选煤厂通过实施压滤扩容与缓冲设施优先给料设计、应用PLC液位自控及滤液流监测技术,妥善解决了缓冲与卸料的均衡问题,减少了过程的人为因素干扰,为浮选压滤脱水系统的高效运行提供了充分有利的条件。