锂离子电池内阻测量系统设计

郭 庆,李 敬,胡鸿志,管 芳,周雁亨

(1.桂林电子科技大学电子工程与自动化学院,广西桂林 541004;2.广西自动检测技术与仪器重点实验室,广西桂林 541004)

0 引言

随着消费电子和电动汽车等行业的蓬勃发展,锂离子电池的市场需求持续增长。锂离子电池内阻是衡量锂离子电池健康状态的重要指标[1]。锂离子电池电压和内阻等参数的实时、准确测量,是电池寿命和健康状态评估、管理的重要先决条件[2]。

电池内阻指电池在工作状态下,电流流经电池内部所受到的阻力。通常锂离子电池的内阻非常小,只有mΩ级,由于锂离子电池两端存在直流电压,导致普通电表无法直接测量得到其内阻。目前测量锂离子电池内阻的方法主要有密度法、直流放电法、交流注入法、电化学阻抗谱法。密度法需要测量电池内电解液的密度[3],而锂离子电池是密闭的,此方法难以应用于锂离子电池测试。直流放电法是在短时间进行大电流放电,利用欧姆定律得到内阻值,此方法更适用于大容量电池。交流注入法是给电池施加一个确定频率和确定幅值的交流信号,通过测量电池两端的电压响应信号和电流信号获取内阻值。此种方法适用于几乎所有锂离子电池,但测量结果易受纹波电流、谐波电流等因素的干扰,要求测量系统具有高抗干扰能力。电化学阻抗谱法是在交流注入法的基础上,将频率扩展,从低频到高频,通过阻抗谱来分析锂离子电池的阻抗,此方法相较于其他方法可获得电池内部更加具体的阻抗信息,但整个的测量过程相对复杂繁琐,测量耗费时间长。

本文在交流注入法的基础上,利用开尔文四线检测法、交直流分离法以及微弱信号检测的相关方法进行电路设计,利用微处理器采集并处理数据来获得锂离子电池的阻抗信息,通过上位机进行实时显示和保存。

1 锂离子电池阻抗测量原理及方案

1.1 锂离子电池阻抗测量原理

锂离子电池内阻由欧姆内阻和极化内阻两类组成[4]。欧姆内阻在恒温下基本保持不变,主要由电极材料、电解液、隔膜电阻和集流体、极耳的连接等各部分零件的接触电阻组成。极化内阻会随着电池内部化学反应所产生的极化水平发生波动。

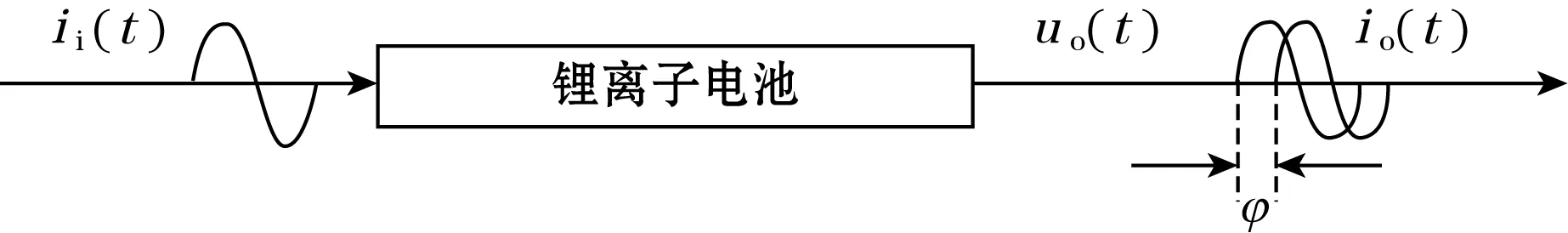

将锂离子电池看成一个系统,给锂离子电池输入一个确定频率、确定幅值的小幅度正弦信号,如图1所示,通过测量电池两端的电压响应信号和电流信号来计算获取电池的内阻值。

图1 交流注入法测量示意图

假设输入电池内的交流电流信号为

ii(t)=IACsin(2πft+φ0)

(1)

研究表明当锂离子电池输入不同频率的正弦信号,锂离子电池对外表现为感性或容性,因此锂离子电池两端的交流电压信号和交流电流信号存在相位差,本系统给锂电池输入频率为1 kHz的交流信号,电池对外表现为容性,因此锂离子电池两端的电压相位滞后于电流信号,锂离子电池两端的电压响应为

uo(t)=UACsin(2πft+φ1)

(2)

锂离子电池两端的电流信号为

io(t)=IACsin(2πft+φ2)

(3)

则阻抗为

Z=uo(t)/i(t)

(4)

阻抗的实部为

Re[Z]=|Z|cosφ=(UAC/IAC)cosφ

(5)

式中φ为相位差,φ=φ1-φ2。

阻抗的虚部为

Im[Z]=|Z|sinφ=(UAC/IAC)sinφ

(6)

1.2 开尔文四线检测法

由于锂离子电池内阻很小,因此与锂离子电池连接的引线电阻以及锂离子电池之间的接触电阻不能忽略,为消除引线电阻和接触电阻给锂离子电池的后续测量电路带来的测量误差,本系统采用开尔文四线检测(也称四线法),如图2所示。由于电流回路和电压测量回路是独立分开的,流经电压测量回路的电流很小,近似为零,因此消除了引线电阻和接触电阻,而且对于热电动势产生的影响显著减少。

图2 开尔文四线检测法

1.3 交流小信号提取

锂离子电池可以看作是一个有源电阻,大部分动力型锂离子电池正常情况下的直流电压在3 V以上,而在电池两端产生的交流电压响应信号只有mV级,相当于在一个mV级的交流信号上叠加一个3 V左右的直流偏置,因此需要将交流小信号从交直流混合信号中分离出来。传统方法常采用电容直接隔离,但电容对微小信号有衰减;此外还有滤波法,其中无源滤波只能滤除约80%的谐波成分,而有源滤波也难以完全消除直流偏置[5]。本系统采取的方案是将锂离子电池输出的交直流混合信号与其有效值相减,得到交流小信号,原理如图3所示。

图3 交流小信号提取

根据实验数据假设直流信号Udc为3.7 V,交流信号幅值Aac为20 mV,则输入信号为

uin=Udc+uac

(7)

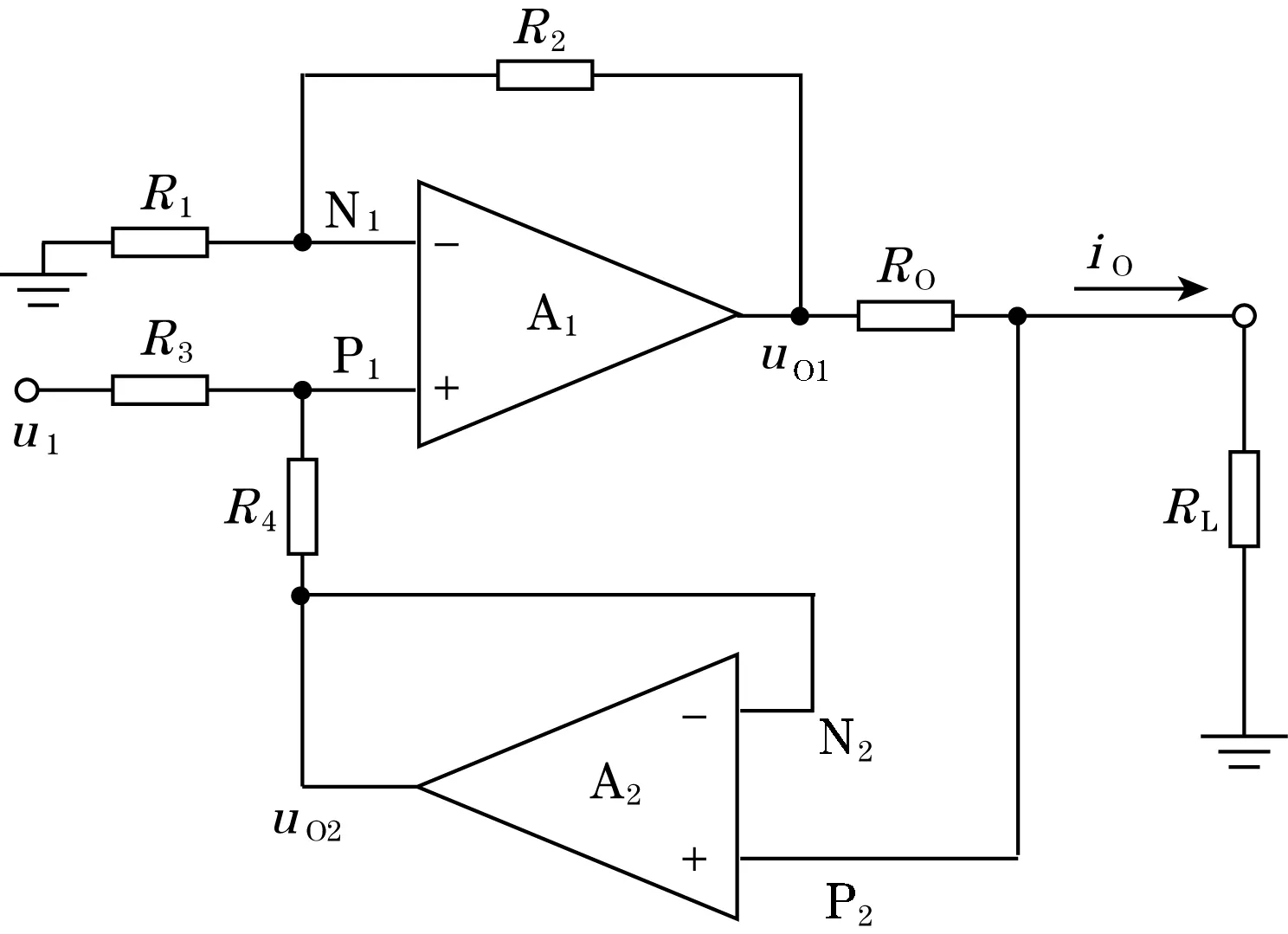

混合信号有效值计算公式为

(8)

(9)

将各自变量代入式(9)得:

(10)

混合信号有效值与直流信号的相对误差为

(11)

因此在误差允许的范围内,可以将混合信号有效值与直流信号等价。

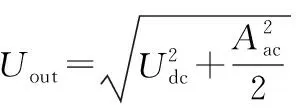

1.4 锂离子电池阻抗测量方案

本文采用的是NCR18650动力型锂离子电池,该电池容量为2 900 mAh,标压3.7 V,满压4.2 V。锂离子电池内阻只有mΩ级,电池的电压响应也只有mV级。本文采用的交流输入信号频率为1 kHz,交流电流幅值为0.5 A。总体测量方案如图4所示。

图4 锂离子电池阻抗测量方案

交流恒流源产生幅值恒定的交流电流,输入给锂离子电池,通过检测锂离子电池两端电压信号与电流信号的幅度比和相位差,经过微处理器的数据处理获得锂离子电池的阻抗信息。锂离子电池输出的电流信号是利用采样电阻的电压信号间接获取,因为电阻的电压响应与流过的电流同相。在检测采样电阻两端的电压信号时加入了两极跟随器,同时利用相同的运放作跟随器,目的是保持与锂离子电池两端电压信号的时延同步。

2 硬件系统设计

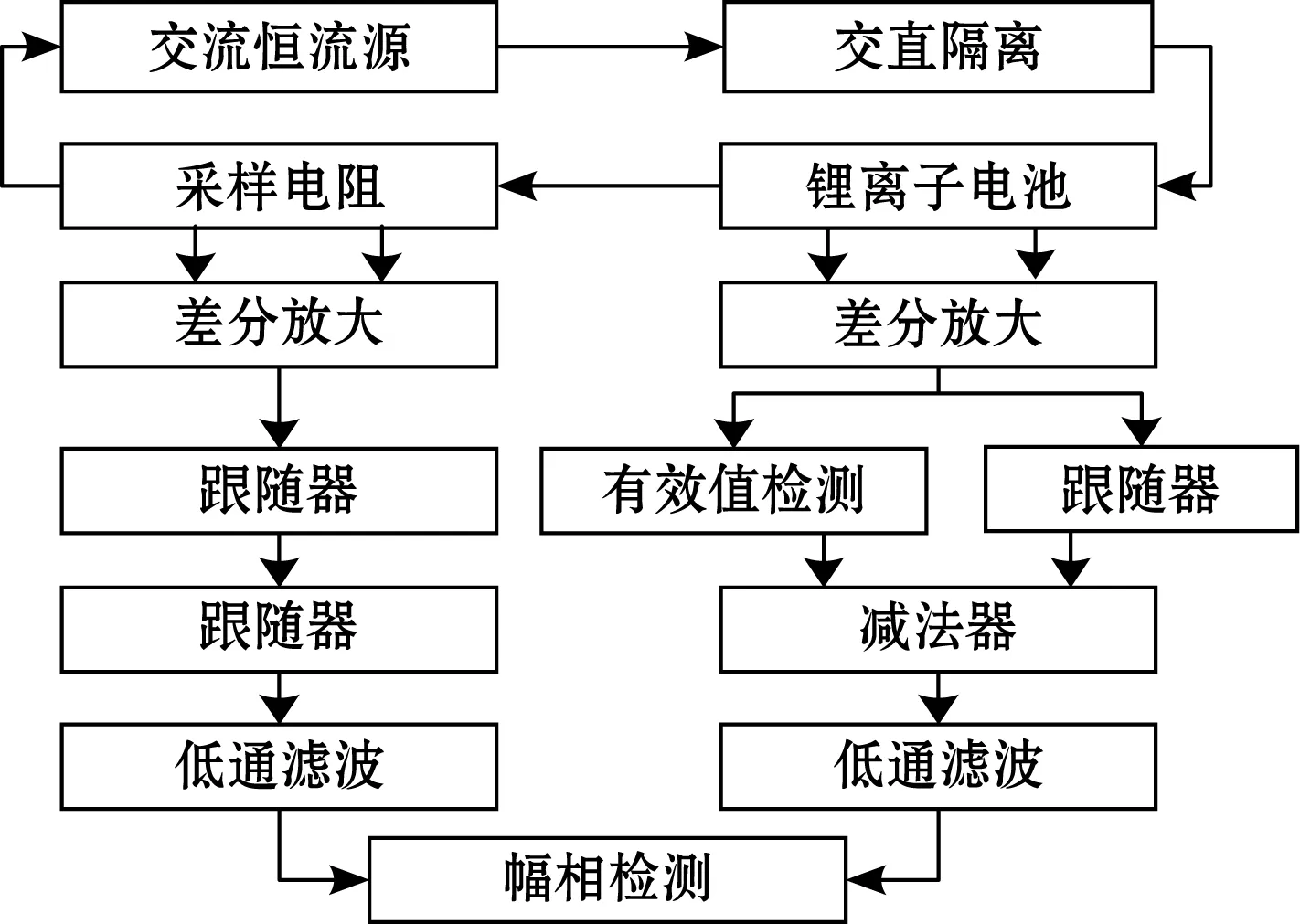

2.1 交流恒流源设计

交流恒流源是为锂离子电池提供一个幅值恒定的交流电流信号。其电路设计原理如图5所示。

图5 交流恒流源电路原理图

锂离子电池阻抗非常小,且存在很大的直流偏置,因此向锂离子电池注入的交流恒流信号幅值不能太小,否则在电池两端产生的交流电压信号会被淹没在噪声中[6]。本文综合各方面考虑,在不影响锂离子电池健康状态的情况下,在电压-电流转换电路的基础上经过改进设计,其输出交流电流幅值最高为3 A,可满足测量需求。

由于交流恒流源输出电流较大,在设计电路时,运算放大器A1采用的是TDA2030A功率放大器,A2采用的是普通运算放大器,电阻RO以及负载电阻RL采用大功率精密电阻。图5中,A1、A2均引入了负反馈,前者构成同相求和运算电路,后者构成电压跟随器。图中R1=R2=R3=R4=R,因此

uO2=uP2

(12)

(13)

uP1=0.5uI+0.5uP2

(14)

(15)

将式(14)带入式(15)可得RO上的电压:

uRO=uO1-uP2=uI

(16)

所以

(17)

2.2 交流小信号提取电路设计

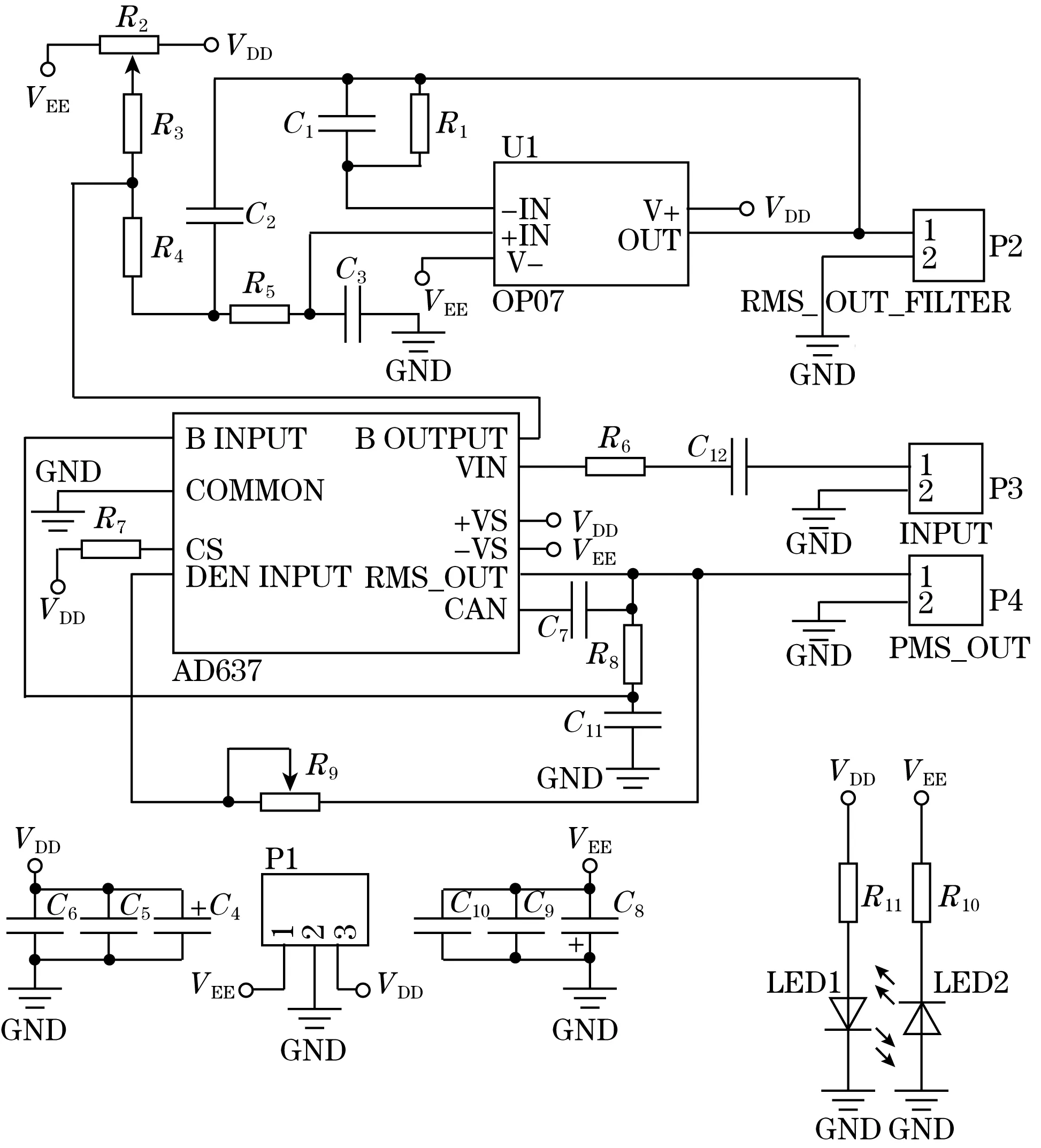

交流小信号提取非常关键的一步就是消除交流信号中的直流偏置,本设计通过将锂离子电池两端的交直流混合信号与其有效值相减来消除直流信号,采用的芯片是AD637,其有效值转换电路如图6所示。

图6 有效值转换电路原理图

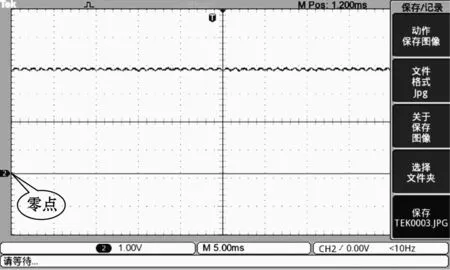

经过实验验证,本文提出的交流小信号提取方法切实可行。锂离子电池两端带有直流偏置的交流信号波形如图7所示,图中每个栅格为1 V,该交流信号的直流偏置在3.7 V左右。

图7 含有直流偏置的交流信号

通过有效值转换,运用减法运算消除直流信号,得到交流小信号,其波形如图8所示,图中每个栅格为20 mV。从图8可以看出,交流小信号中的直流偏置已被消除。

图8 交流信号

2.3 幅相检测电路设计

幅相检测电路是检测锂离子电池两端信号和采样电阻两端信号之间的幅度比和相位差。本文将18650锂离子电池作为研究对象,对18650锂离子电池两端信号和采样电阻两端信号经过提取、滤波等处理后输入到幅相检测电路的信号如图9所示。

图9 幅相检测电路输入信号

在图9中,波形①是采样电阻两端经过处理之后的信号,波形②是锂离子电池两端经过处理之后的信号。然后将2路信号送入幅相检测电路进行检测。幅相检测采用的芯片是AD8302,该芯片可以同时检测2路信号之间的幅度比和相位差,本设计采用的信号频率为1 kHz,属于低频信号,需要对其外围电路的电容参数作相应的调整才可得到正确的输出值。其中幅相检测电路原理图如图10所示。

图10 幅相检测电路原理图

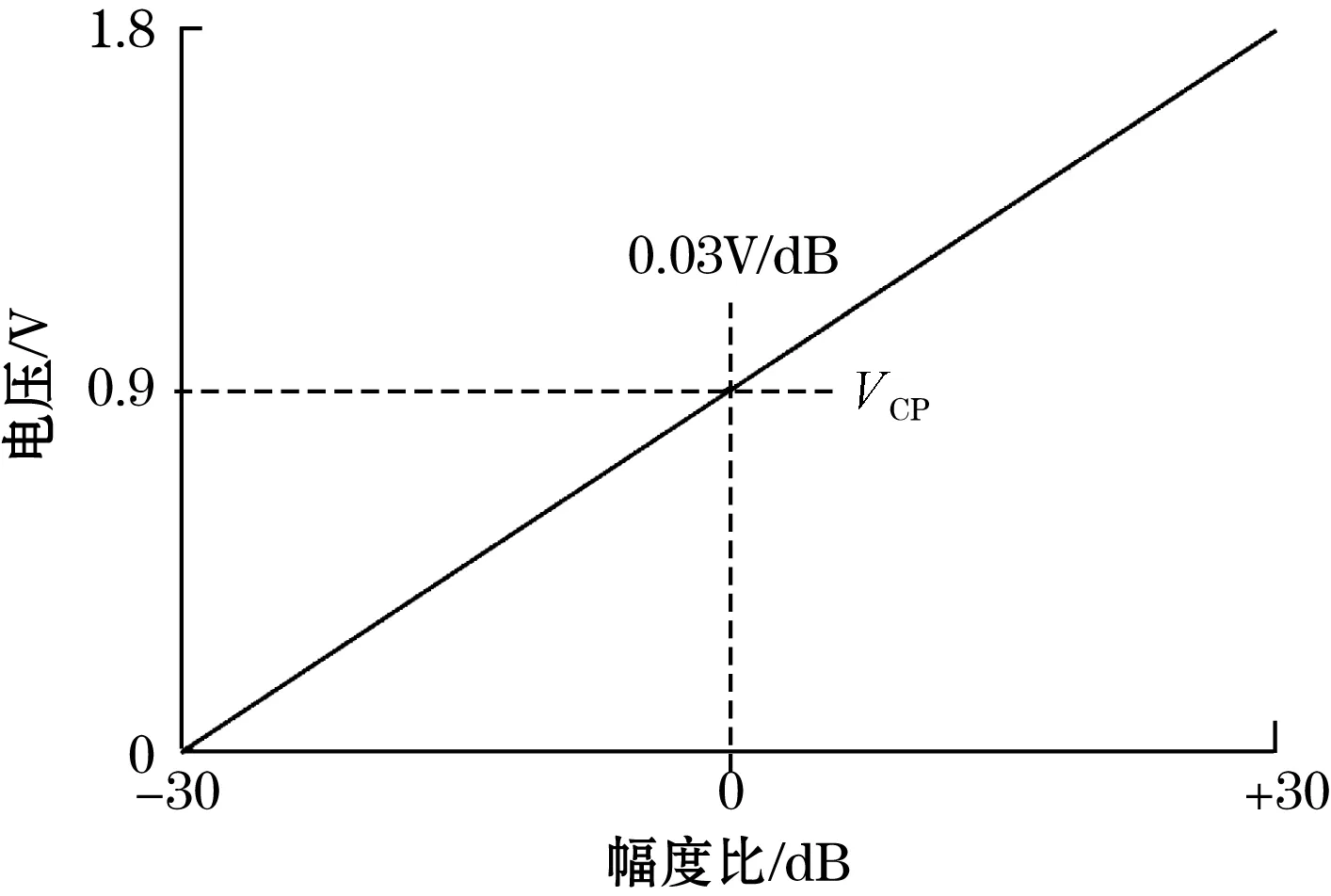

幅相检测电路采集到的电压信号需要先进行幅度比和相位差转换。其中增益测量模式下的理想传输特性如图11所示。

图11 增益测量模式下的理想传输特性

从图11可以看出,电压正比于幅度比,AD8302芯片的幅度比测量范围为-30~30 dB。其计算公式为

(18)

20log(UINPA/UINPB)=A

(19)

式中:A为幅度比;X为测量电压,且X≤1.8 V;UINPA、UINPB为信号输入电压。

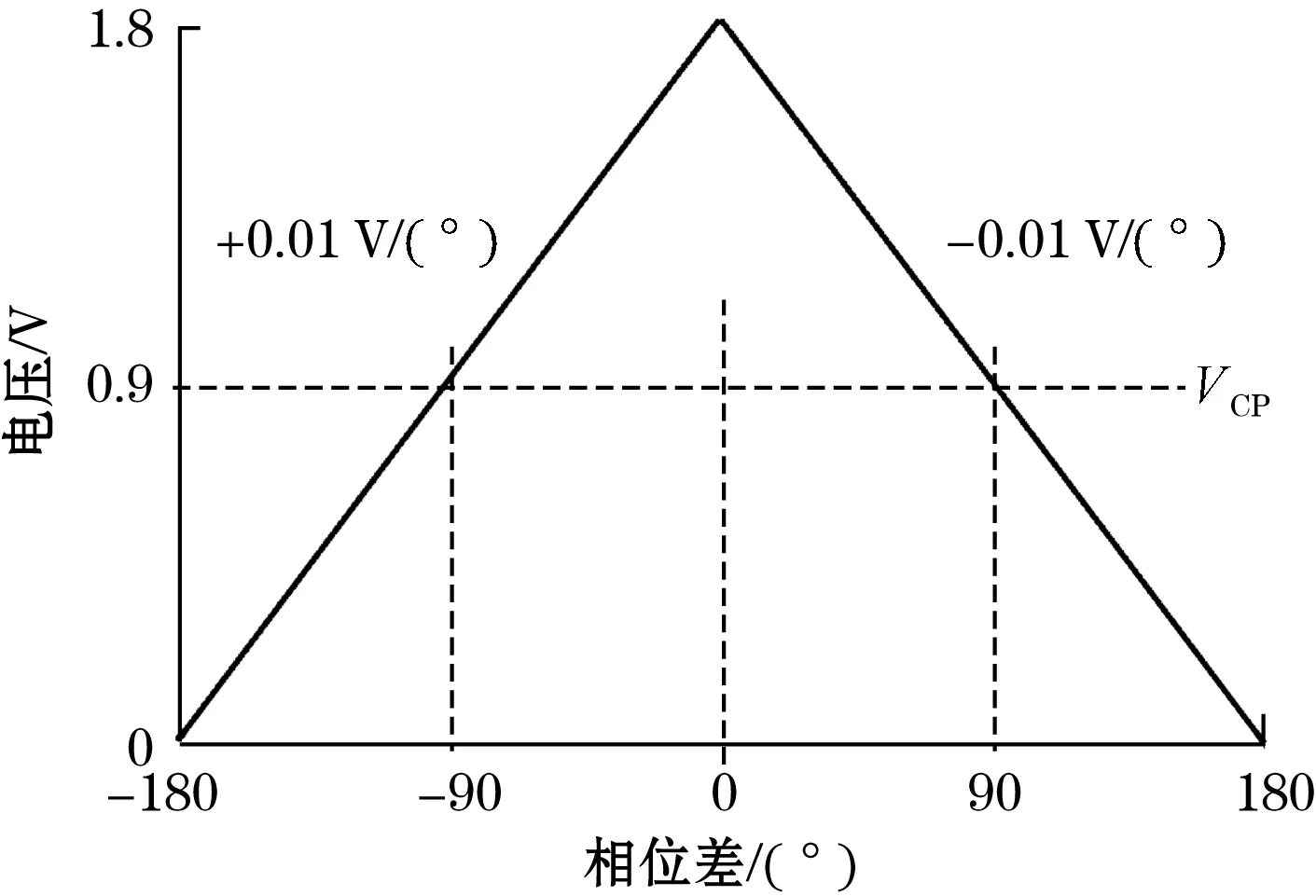

相位测量模式下的理想传输特性如图12所示,相位差测量范围为-180°~180°。

图12 相位测量模式下的理想传输特性

相位差计算公式为

±(1.8-U)/0.01=φ

(20)

式中:U为电压值;φ为相位差。

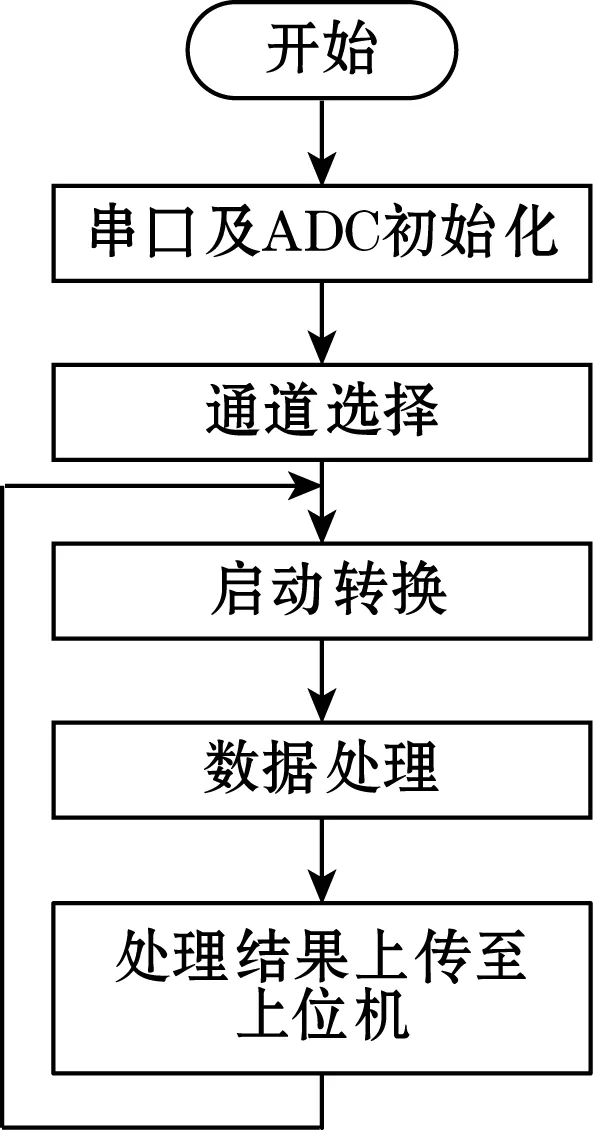

3 软件系统设计

系统软件主要完成对数据的采集、处理和保存,其设计流程如图13所示。采用STM32微处理器对测量电路的输出信号进行采集和数据处理,然后将处理之后的数据通过串口发送到上位机进行实时显示和保存。

图13 软件设计流程

上位机采用LabVIEW编程设计,上位机界面如图14所示。

图14 上位机界面

上位机功能主要包括串口通信、人机交互、数据实时保存。人机交互是对锂离子电池的内阻、相位差、阻抗实部、阻抗虚部、电压实时显示,并将这些数据实时保存到文本文档,供历史查阅及数据分析。

4 测量分析

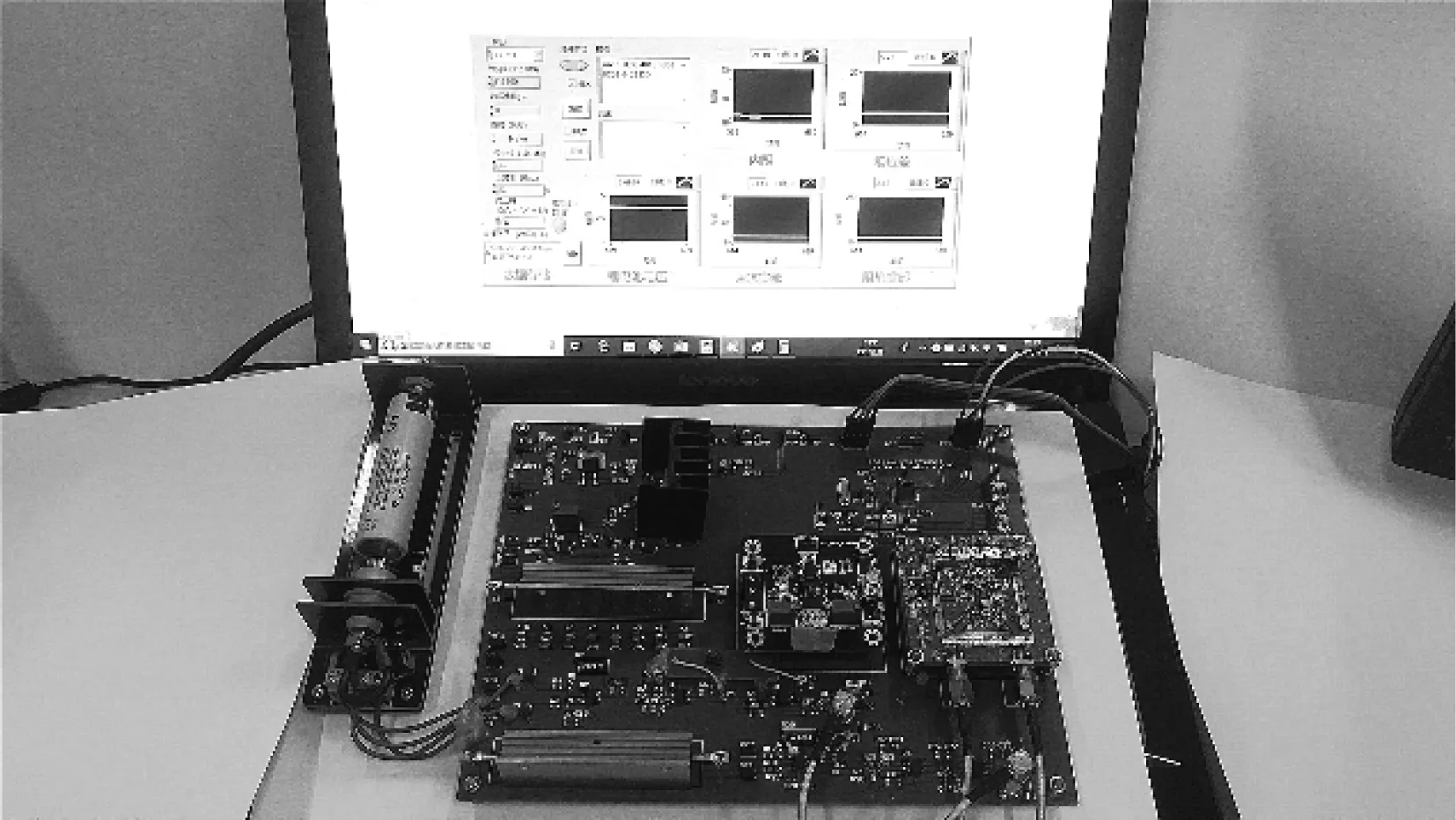

按照文中的设计方案制作了一套锂离子电池内阻测量系统,系统实物图如图15所示。

图15 系统实物图

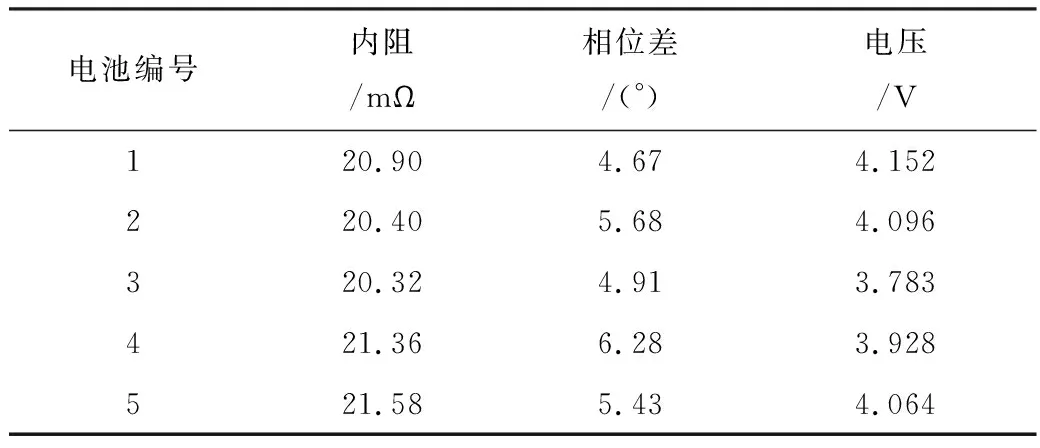

使用该测量系统对NCR18650型锂离子电池的电阻、电压等参数进行了测量,测量结果如表1所示。

表1 锂离子电池参数测量结果

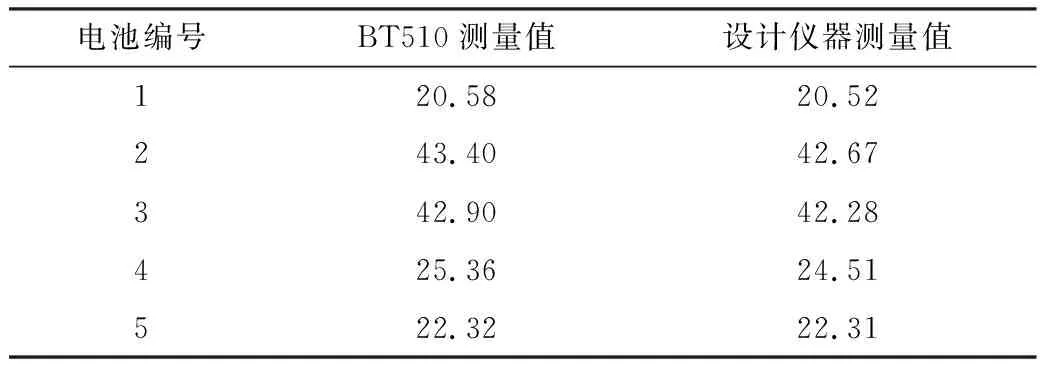

将本文锂离子电池内阻测量系统的测量结果,与BT510 BATTERY ANALYZER进行了实验对比,结果如表2所示。

表2 锂离子电池内阻测量结果对比 mΩ

从表2可以看出,本测量系统对锂离子电池内阻的测量值与BT510 的测量误差小于1 mΩ。另外,使用内阻测量系统对多节18650型锂离子电池不同SOC状态进行了内阻测量,测量结果如图16所示。从图16可以看出,锂离子电池在不同SOC状态下内阻在1 mΩ内波动,说明该锂离子电池健康状态良好。

图16 锂离子电池不同SOC下内阻测量结果

5 结束语

本文设计的锂离子电池内阻测量系统能够实现对锂离子电池内阻、电压等参数的精确测量,与商用高精度内阻测量仪的测量误差小于1 mΩ。而且测量结果稳定可靠、测量速度快,测量数据可实时保存,方便历史查询及对其健康状态的研究。