炼油污水处理场油泥干化处理技术应用

徐斌

(中国石化九江分公司,江西九江 332004)

炼油厂在石油加工及污水处理过程中产生大量的含油污泥[1],主要来自污水调节罐、隔油池、浮选池及生化池等[2],这些含油污泥一般含有烃类化合物、苯系物、酚类化合物、蒽类化合物等,并散发恶臭气味[3],因其乳化充分,黏度较大,属于较稳定的多相体系,处理难度非常大[4]。近年来,随着环保要求日益严格,油泥已被列入《国家危险废物名录》,对含油污泥的处置提出了更高要求。

某炼油厂新建一套三泥处理装置,采用“酸化破乳除油+双向剪切楔形扇面叶片式污泥干化技术”,运行效果良好,可为炼油企业油泥处理提供工程借鉴。

1 装置概况

某炼油厂污水处理场设计处理能力1 000 m3/h,污泥分为含油污泥(罐底油泥、浮渣)和剩余活性污泥,含油污泥的设计处理规模为3.33 t/h,剩余活性污泥的设计处理规模为1.73 t/h,合计共5.06 t/h。污泥分别经过储存、浓缩处理,含水率降至98%以内,经离心脱水处理后的污泥含水率达到85%,污泥量为0.675 t/h,送入污泥干化设施进一步处理,干化机设计处理规模为0.675 t/h,最大处理规模为1.0 t/h。污泥经干化处理后,设计含水率下降至25%~40%(平均30%)。

2 技术原理及特点

2.1 技术原理

含油污泥在pH 值为1 ~3 的条件下具有较好的破乳除油效果[5],采用油泥酸化破乳除油技术,以98%的浓硫酸作为破乳剂,对油泥中的污油进行破乳分离后,油泥分离器底部的泥、水混合物排入后续的调理器中,向调理器中投加烧碱,利用油泥分离液中高价金属离子反应时产生的混凝作用,对污泥进行混凝调理,再经重力浓缩、离心脱水,送入“双向剪切楔形扇面叶片式污泥干燥机”干化处理。该干燥机是一种间接加热低速搅拌型干燥机,设备内部有两根空心转动轴,空心轴上密集并联排列着楔形扇面中空叶片,轴体相对转动,利用角速度相同而线速度不同的原理巧妙地达到了轴体上污泥的自清理作用,最大限度地防止了污泥干化过程中的“抱轴”现象,以最快速度使得污泥在干化过程中迅速冲过“胶粘化相区域”。同时巧妙的结构使得污泥在干化过程中达到了双向剪切状态,夹套式壳体结构使得污泥在机器内部各个界面均匀受热,轴体转动,污泥在设备内不断翻腾,受热面不断翻新,从而大大提高了设备的蒸发效率,达到污泥干化目的。

2.2 工艺流程

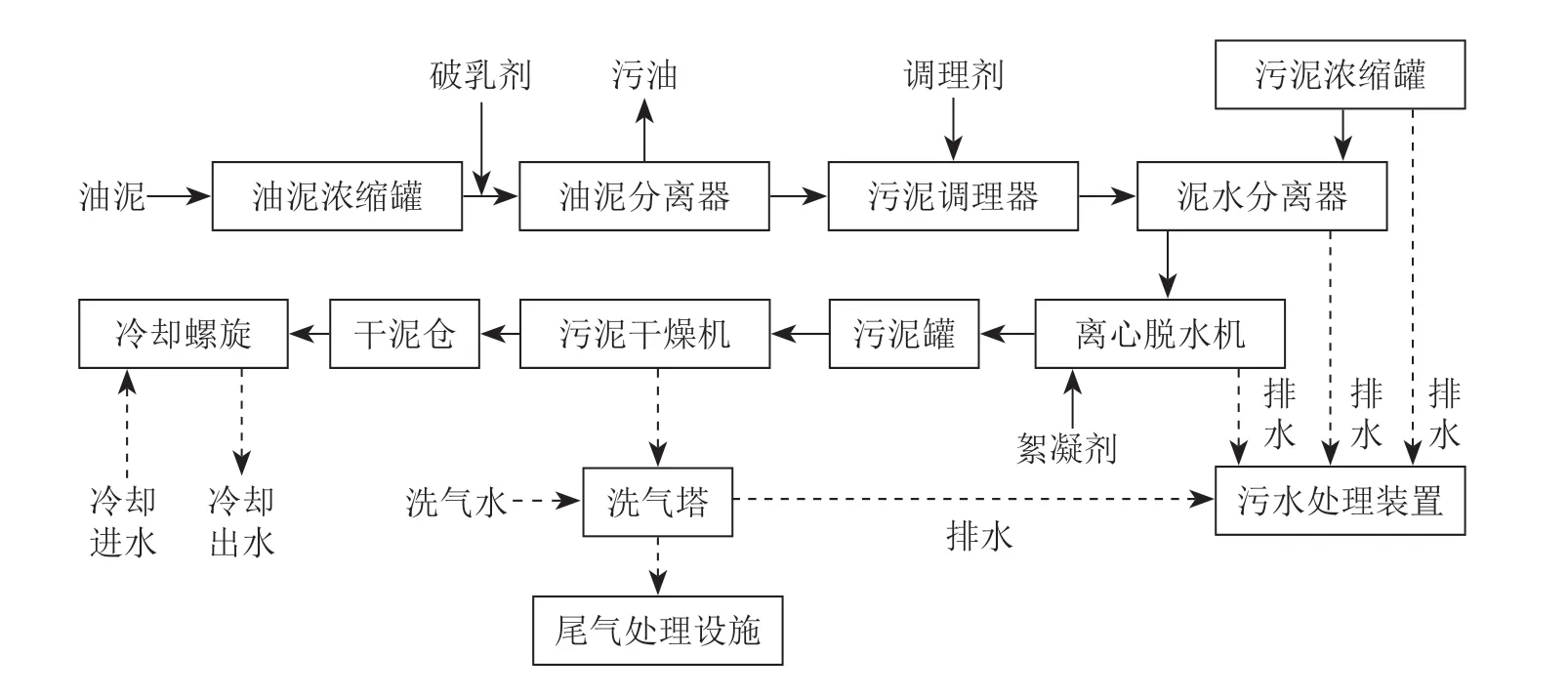

含油污泥经过油泥浓缩罐浓缩脱水后,进入油泥分离器破乳除油,除油后的油泥进入污泥调理器调整pH 值至中性,然后进入泥水分离器;剩余活性污泥经过污泥浓缩罐浓缩脱水后直接进入泥水分离器。经泥水分离器浓缩后的三泥通过给料泵送入离心脱水机,离心脱水处理后的污泥在重力作用下排入污泥罐中暂存,然后用泵将脱水后的三泥送入污泥干燥机进行干化,干化污泥储存于干泥仓,用车转运外委处置。

污泥干燥机运行过程中产生的尾气经洗气塔洗涤,利用轴流式风机抽至污水处理场尾气处理设施处理。污泥浓缩脱水、离心脱水及洗气塔洗气水均经收集后送至污水处理装置处理。工艺流程见图1。

2.3 技术特点

1)采用价格较低的浓硫酸控制含油污泥的pH值为1~3,对含油污泥进行破乳除油,破乳除油效果好,运行成本低。

图1 三泥处理装置工艺流程

2)污泥干燥机采用低温、低转速方式,相对于其他热干化机节约能源。

3)采用低压饱和水蒸气作为热源,将干化处理过程的温度控制在160℃以下的安全范围内。

4)采用低压氮气对干燥机进行吹扫,控制干燥机内部氧含量低于2.5%,确保装置安全运行,同时可顺利排出污泥干化过程中所产生的水蒸气。

5)污泥泵采用变频调节,可根据出料含水率调整污泥进料量,确保干化处理效果。

6)干燥机所排干泥经冷却螺旋降温至45℃以下,输送至干泥仓暂存,并在干泥仓设置氮封。

7)干燥机出料呈颗粒状或小片状固体物,采用锁气阀控制出料,可防止空气进入干化筒内。

8)干化处理过程中所排出的气体温度在95~120℃之间,主要组成为水蒸气,另有少量轻油气。用风机将干化排气抽吸至洗气塔中,使干化筒呈微负压,阻止空气从排湿管线上进入干化筒内。采用回用水对排出的气体进行洗气和冷凝处理,洗气水排至污水处理场处理。

3 装置运行情况及处理效果

3.1 主要运行工艺参数及处理效果

装置主要运行工艺参数见表1。经试运及调整,该污泥干化系统达到稳定运行状态,为摸索该系统经济技术参数,对该系统全流程开展了72 h连续运行标定,具体标定数据如表2~4所示。

由表2、3、4数据可知,该三泥处理装置采用酸化破乳除油的方法在油泥分离器中分离出污油,实现了污油的有效回收。装置标定期间,油泥平均进料量为2.8 t/h,原料油泥平均含油率为5.55%,污油平均回收率为91.67%,油泥处理的资源化效果显著。

剩余活性污泥与预处理后的油泥一并进入泥水分离器进行处理,大量的游离水从泥水分离器顶部连续溢流出装置,底部浓缩污泥进一步脱水浓缩,含固率提高,使得进入离心脱水处理的污泥量减少,离心脱水污泥含水率达到70%,较常规污泥处理方法80%~85%的含水率低出许多。干化污泥含水率基本保持在15%以下,减量化效果显著。

表1 主要运行工艺参数

污泥干燥机采用低压饱和水蒸气作为热源,干化处理过程的最高温度控制在160℃以下;同时通入低压氮气以控制干化机内氧含量,保证干化机内氧含量始终保持在1%以下,保证了干燥机安全运行。

3.2 装置运行中出现的问题及优化措施

1)排湿尾气风量波动大

原因分析:在污泥干燥机开车初期,因设计原因,只在尾气风机出口最近的管线“爬坡”点设置了排凝点,而在尾气进入处理设施前还有“爬坡”点,尾气中含有大量水蒸气,经长管线输送,在管线中冷凝,形成水柱,导致排湿尾气遇阻,风量波动大。

表2 标定期间主要操作参数

解决措施:在每个尾气管线“爬坡”点处开口,设置排凝点,确保冷凝液顺利排出。

表3 系统进/出料量

表4 标定期间分析检测结果

2)低压蒸汽系统带液量大

原因分析:因污泥干燥机蒸汽使用点是全厂最末端,蒸汽在使用过程中将冷凝液带至干燥机蒸汽入口,且不同时间点冷凝液情况不一样,白天气温高时蒸汽冷凝液较少,但凌晨气温低时蒸汽冷凝液量大,从而影响污泥干化效果,使污泥干燥机无法达到最佳的处理量。

解决措施:在污泥干燥机入口蒸汽管线上增设疏水器,并在其出口蒸汽管线上增设冷凝液排放口,每天定期排放冷凝液,确保蒸汽温度正常。

3)干燥机至洗气塔入口尾气管线堵塞

原因分析:在污泥干燥机运行过程中,污泥中的水分因受热蒸发,经尾气风机排出。尾气风机出口风量越大,洗气塔入口负压越低,干燥机内污泥颗粒越容易随尾气带出,并在尾气管线中沉积,导致尾气管线堵塞。尾气管线堵塞时,干燥机内的水蒸气无法顺利外排,对干燥机的干化效果影响很大,并且容易造成干燥机出泥成块,进而影响机械部件的损坏。

解决措施:

1)调整尾气风机排气风量和入口负压,将尾气风机排气风量控制在500~700 m3/h、尾气风机入口负压控制在-0.15~-0.1 kPa,防止尾气风机抽力过大,减少干燥机内部污泥颗粒抽至尾气管线。

2)在容易堵塞的管线上增加氮气反吹扫管线,每天定期吹扫,防止污泥颗粒在横管段过快沉积。

3)用便携式测温仪对尾气管线定点测温,从而对尾气管线内沉积的污泥进行定期清理。

4 经济效益分析

由表5可知,油泥破乳除油运行费用约为34.94元/t 油泥,污泥离心脱水运行费用约为29.6 元/t 污泥,干化运行费用约为99.83 元/t 污泥,故含水率为98%以上的油泥经浓缩脱水、破乳除油、离心脱水,干化至含水率为13.33%所需的运行总费用为164.37 元/t 污泥(不含设备折旧及人工费),按2 800元/t干化污泥外委处置,每吨含水率为98%的油泥干化至含水率为13.33%的运行费用及外委处置费用共228.98元。

该三泥处理装置投运前,含水率为98%的三泥经离心机脱水后含水率降为85%,并以2 800元/t外委处置,每吨含水率为98%的三泥离心脱水及外委处置费用共402.93元(不含设备折旧及人工费)。

故三泥处理装置投运后,含水率为98%的三泥处理费用约下降173.95 元/t,实现了油泥减量化、低成本处理。

5 结论

1)采用油泥酸化破乳除油技术,在油泥分离器上部分离出污油,实现了污油的有效回收。装置标定期间,油泥平均进料量为2.8 t/h,原料油泥平均含油率为5.55%,污油平均回收率为91.67%,回收污油量为0.1425 t/h,油泥处理的资源化效果显著。

表5 三泥处理装置全流程运行费用

2)油泥经破乳除油、调理和浓缩处理后,再进行离心脱水处理,可将脱水污泥含水率由传统处理方法的80%~85%降至70%,经干化后油泥含水率降至15%以内,油泥减量化显著。

3)该三泥处理装置投运后,含水率为98%的三泥处理费用下降173.95元/t,按5.06 t/h三泥设计处理量计算,每年可节约近739万元三泥处理费用,实现了污泥低成本处理。

4)“酸化破乳除油+双向剪切楔形扇面叶片式污泥干化技术”先进可靠、操作简便,从污染的有效控制角度来说,是理想的污染治理技术,实现了油泥资源化、减量化及低成本处理,在油泥处理方面具有良好的应用前景。