EO/EG 装置对标启示及优化

陈顺

(中国石化镇海炼化分公司,浙江宁波315207)

镇海炼化环氧乙烷/乙二醇(EO/EG)装置采用美国陶氏(DOW)化学的METEOR EO/EG工艺技术专利。该装置以乙烯和氧气为原料,在METEOR银催化剂、甲烷或氮气致稳剂作用下,在2.0 MPa左右压力和224℃左右初始温度条件下,乙烯与氧气在列管式固定床反应器中直接反应生成环氧乙烷,同时生成副产物二氧化碳和水。环氧乙烷(EO)一部分通过EO精制塔产出EO产品,剩余环氧乙烷随塔釜液进入乙二醇反应器生成MEG,副产DEG、TEG及以上重醇组分。2013—2014年装置进行了EO扩能改造,通过更换EO精制塔内件,同步新增一套10 万t/a EO 储罐和装车设施,将EO 生产能力由10万t/a扩大到17万t/a。

1 对标情况

国内采用陶氏化学工艺生产EO/EG 的装置只有两套,镇海EO/EG装置虽获陶氏化学多项运行纪录,但乙烯单耗、能耗等关键指标在全球范围内的竞争力并不清楚。为了解装置的综合竞争力,明确优化方向,提高运行水平,按计划选取2017 年度、第二运行周期装置运行相关数据参与由美国飞利浦汤森公司(PTAI)组织的全球EO/EG装置对标。

PTAI 是一家全球性的对标公司,成立于1972年,总部位于美国德克萨斯州休斯顿市,对标产品包括聚烯烃、芳烃等35个品种。此次绩效对标本着实事求是的原则,经双方多次沟通讨论相关参数,PTAI 给出了最终对标报告,并于2019 年11 月派技术人员进行了对标结果讲评。由对标结果得知装置运行平稳性好,检维修费用低,EO 催化剂运行性能指标处于世界领先水平,但能源消耗、催化剂摊销费用偏高。

2 对标结果分析

2.1 装置运行损失少,检维修费用低,EO 催化剂选择性下降速率慢

分析原因为装置运行平稳且周期长,且四年大修减少了催化剂更换等费用支出。根据EO 催化剂性能预测曲线及实际运行情况及时调整液氨和二氯乙烷的加入量,使催化剂维持在较高选择性,降低了乙烯单耗,当然这也与装置负荷有关。

2.2 催化剂摊销费用偏高

根据对标结果分析催化剂摊销费用偏高的原因有:EO/EG装置所使用的催化剂银含量高,该周期使用的EO银催化剂原料采购时国际银价偏高,经过一个运行周期后国际银价处于低位,虽然废催化剂银回收率较高,但价差造成了总摊销费用偏高。而国外部分生产装置废催化剂银回收后作为下一批次催化剂制作原料,只需采购少量损失的银补充即可,避免了银价波动带来的催化剂成本上升。由于DOW化学工艺催化剂对水含量的特殊要求,目前还无法使用国产催化剂。装置一方面是探索国产催化剂适应性改造的可能性与经济性,另外一方面针对只能购买国外催化剂的现状,建议相关采购部门根据国际银价波动情况,统筹规划,寻找合适的时机采购银催化剂原料,降低催化剂原料采购成本。核算2018年大修后使用催化剂成本,总费用下降22%左右。

2.3 能源消耗偏高

根据对标数据能源消费偏高的最大原因是水合比远高于国际装置平均水平。一方面是装置原始设计水合比偏高(水合比高有利于提高MEG 的选择性,但相应增加脱水能耗),鉴于EO/MEG 产品综合效益,2013—2014 年对EO 精制塔及配套设施进行改造增产EO产品,造成塔釜水合比进一步提高,虽然EO 水合反应生成乙二醇选择性上升,但相应乙二醇脱水能耗增加。另一方面对标年按生产计划装置运行负荷偏低,自产蒸汽较少,相应外界蒸汽补入量增加,导致蒸汽耗量偏大。

3 改进优化措施

3.1 增加DEG 精制塔C-6851 尾液后路改入PGU精制塔C-6221 的流量

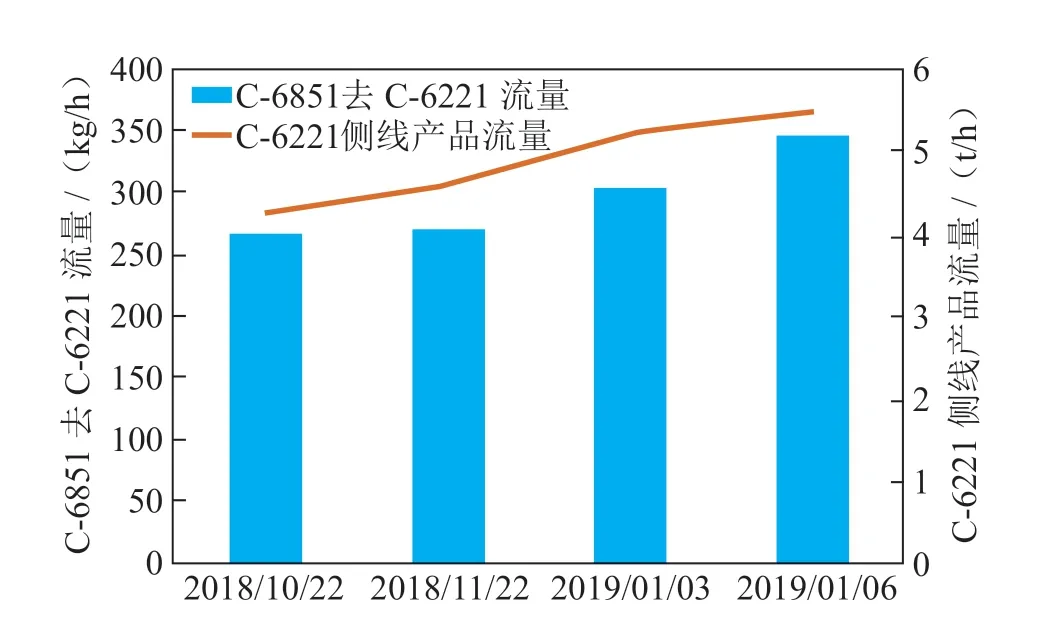

措施实施后,随着重组分物料进入PGU精制塔C-6221 流量增加,MEG 侧线产品产量增加,有效提高了EOE产量。具体变化如图1所示。

从图1可以看出,随着改进C-6221重组分的增加,MEG产量增加。考虑DOW化学工艺多乙二醇产品中仍含有55%左右的MEG/DEG组分,且使用新型催化剂后无需注氨,多乙二醇产品中杂质含量下降。因此,下一步计划对多乙二醇产品中的MEG/DEG进行回收,进一步提高装置产品收率。

图1 C-6221侧线产品量随改进重组分流量增加的变化趋势

3.2 减少装置甲烷使用量

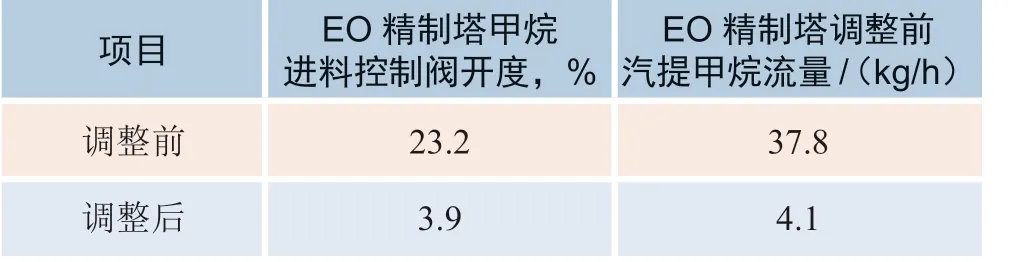

由于氧气进料携带的氩气会导致循环气系统压力升高且影响系统撤热。氩气正常通过乙烯膜回收系统除去,以保证循环气中氩气含量稳定。EO/EG装置在膜回收系统正常投运情况下氩含量一直维持在较低水平,但循环气系统仍需排放少量循环气才能维持压力的稳定。分析原因主要是致稳气甲烷含量偏高,如降低甲烷的注入量则可减少循环气的排放,同时降低乙烯损失。经核实,焚烧炉甲烷、EO反应器热电偶吹扫甲烷气调整余地不大。在保证EO产品质量合格的前提下尝试降低EO精制塔汽提甲烷注入量,调整结果如表1所示。

经验证,降低汽提甲烷未对EO 产品质量造成影响,于是降低了系统甲烷注入量。下一步在保证脱碳单元稳定运行的前提下,优化CO2闪蒸罐汽提甲烷量,以进一步减少甲烷消耗量。

表1 EO 精制塔汽提甲烷调整前后对比

3.3 降低再吸收水流量,降低EO 水合比,降低脱水单元的蒸汽耗量

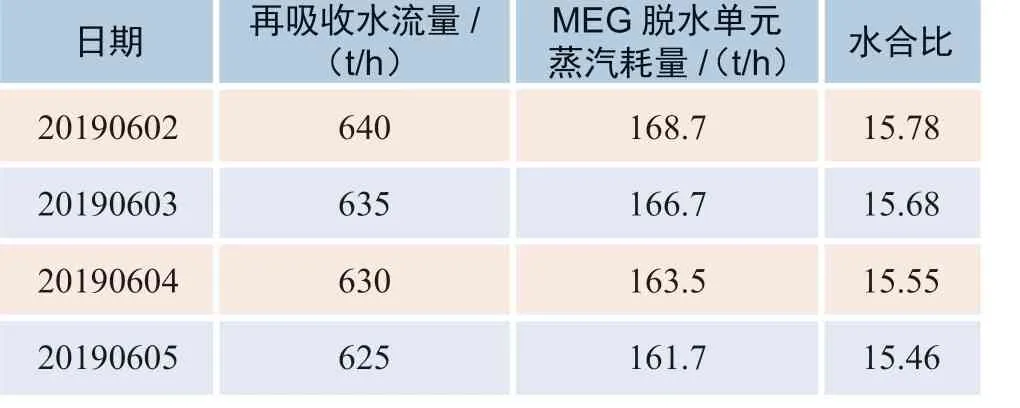

由对标结果可以看出,装置水合比明显高于国际平均水平,由于EO效益相对较好,最大限度采出EO产品,可以调整吸收水流量。维持循环气氧浓度和EO产量不变,保证EO吸收效果的前提下分步降低EO再吸收水流量,监控再吸收塔填料压差和塔顶气出口EO浓度。调整情况如表2、图2所示。

从图表可以看出,随着再吸收水流量下降,EO水合比降低,MEG脱水单元蒸汽耗量降低。该次调整吸收水降低了20 t/h,水合比降低了0.32,MEG脱水单元蒸汽耗量降低了7.0 t/h左右。建议下一步继续降低再吸收水流量或尝试降低再吸收水温度保证EO 再吸收效果,进一步降低再吸收水流量,亦可考虑降低EO放空气吸收塔C-6955吸收水量以降低EO水合比,最终降低装置的蒸汽消耗量。

表2 脱水单元蒸汽耗量随再吸收水流量变化情况

4 对标启示

通过此次对标,发现了装置运行中存在的不足之处,优化操作后取得了一定成效,但后续还需进一步挖掘节能降耗潜力,比如降低装置水合比、回收多乙二醇产品中的MEG/DEG 产品。为了配合上游乙烯装置4年大修的计划,EO/EG装置通过精细操作、优化催化剂运行,保持了催化剂高选择性长周期运行,但同时牺牲了部分生产能力,装置负荷相对较低,这也是能源消费偏高的原因之一。建议核算2~3年更换催化剂的经济性和可行性,尤其是在国内大型EO/EG 装置陆续开工、竞争加剧的情况下,保持EO 催化剂整个运行周期高负荷、高选择性运行对降低装置单耗、提高整体效益具有重要意义。

5 结论

此次对标客观反映了镇海炼化EO/EG装置运行绩效水平,为装置的操作优化提供了依据,明确了改进方向,通过降低再吸收水流量等操作优化,蒸汽消耗量减少,能耗降低,提高了装置整体竞争力。

图2 脱水单元蒸汽耗量随吸收水量、水合比变化趋势