提高汽油辛烷值桶技术研究

刘勇军

(中国石化巴陵分公司炼油部,湖南岳阳 410014)

在炼油催化装置中,催化裂化汽油是产品量最大、效益较好的产品,辛烷值越高汽油结算价越高,提高汽油产率和汽油辛烷值均有利于炼油装置经济效益的提升,因此需在二者之间寻找最佳效益点,业内也将汽油收率与汽油研究法辛烷值的乘积称为汽油辛烷值桶。随着环保标准的提高,汽油标准升级严重限制了汽油中烯烃等高辛烷值组分的体积分数,某厂催化汽油烯烃体积分数控制值从35%降至28%,导致汽油辛烷值降低效益损失较大,因此开展了相关研究。

1 现状及分析

1.1 装置工艺特点

某厂催化装置选用MIP-CGP工艺,该工艺技术旨在不同的反应区实现裂化、氢转移和异构化反应以达到降低汽油烯烃含量、提高异构烷烃含量,即在第一反应区以一次裂化为主,采用较高的反应强度,经较短的停留时间后进入扩径的第二反应区下部,第二反应区通过扩径、补充带升级和注入冷却介质等措施,降低油气和催化剂的流速、降低该区的反应温度、满足低重时空速要求,以增加氢转移和异构化反应,适度控制二次裂化反应。在二次裂化反应和氢转移反应的双重作用下,汽油中的烯烃转化为丙烯和异构烷烃。

经过一系列化学反应后生成气、液相产物进行分馏和吸收稳定等处理后得到干气、液态烃、汽油、轻柴油、轻质油浆、油浆和焦炭等产物。

1.2 原料油性质

该炼油厂催化原料油设计为大庆类低硫石蜡基原油经常压蒸馏后的渣油,影响装置生焦率关键参数有残碳质量分数(4.05%)、胶质质量分数(14.4%)、沥青质质量分数(0.6%)、氢质量分数(高达12.96%),这些指标反映原料油性质较好,但就加工后产品收率来看,焦炭收率超过了10%,说明存在胶质等重组分裂化差、缩合严重等可能,影响轻油收率,导致汽油收率低。

1.3 汽油产品质量

该炼油厂催化装置产出的汽油中轻组分含量高,碳五碳六组分体积分数达到55%以上,烯烃体积分数在31%~35%之间。尽管烯烃是高辛烷值汽油组分,但作为汽油组分,其烯烃含量远高于国Ⅵ车用汽油中烯烃体积分数要求(≯18%)。而催化汽油中的芳烃含量相对较低,体积分数仅19.12%,较国ⅥB 车用汽油标准中芳烃体积分数(≯35%)仍有较大空间。

1.4 催化裂化主要反应分析

根据汽油组成中相同碳数烃类,研究法辛烷值(RON)大小规律为:芳烃辛烷值>异构烯烃辛烷值>正构烯烃辛烷值、异构烷烃辛烷值>正构烷烃辛烷值。从该炼油厂催化汽油组成来看,芳烃、烯烃及异构烷烃是汽油辛烷值提升的关键因素,但考虑该厂汽油中烯烃含量远超标准要求,且汽油降烯烃也是下游装置对该炼油厂汽油提出的迫切要求。为此初步确定了以提高汽油中芳烃、异构烷烃,减少或维持烯烃含量为目标的研究思路。

针对提高汽油中芳烃、异构烷烃,减少或维持烯烃含量为目标的研究思路,通过研究催化裂化主要反应发现,利用催化剂调整催化裂化反应中的裂化、氢转移、异构化等主要反应,即可提高重油组分的预裂化和促进低辛烷值烷烃组分裂化等提高汽油收率,也可通过提高烷烃和烯烃异构、烯烃氢转移生成芳烃等反应提高汽油辛烷值。

1.5 国内外汽油辛烷值助剂现状

在欧美等发达国家,烷基化汽油和异构化汽油在汽油池中占比较大,主要通过增加汽油中异构烷烃质量分数来提高汽油辛烷值,辛烷值助剂主要是基于烯烃异构化反应提高汽油辛烷值,汽油产率损失很小[1]。

而在中国,催化裂化汽油占汽油池比例达70%以上,是辛烷值的主要贡献者,使用的辛烷值助剂主要是以牺牲汽油产率为代价提高汽油辛烷值,马达法辛烷值(MON)可提高1.5 ~2.0,研究法辛烷值(RON)可提高2.0 ~3.0,液化气收率增加约50%,轻质油收率减少1.5%~2.5%,但由于汽油产率降低较多导致辛烷值桶明显降低[2]。

现有另一类技术是采用小晶胞超稳分子筛通过增加汽油烯烃含量来提高辛烷值。该技术带来的问题,一是在后续汽油脱硫工艺中烯烃饱和度高,不仅增加氢耗而且大幅降低汽油辛烷值;二是其生产的汽油烯烃体积分数已经很难满足国Ⅵ汽油标准[3]。

因此,当前国内外辛烷值助剂均不能满足该炼油厂提高汽油辛烷值桶的需求。

2 技术研究思路的确定及实施

2.1 技术研究思路的确定

根据该炼油厂汽油质量组成、催化原料油性质及生产经营情况,提出了分别从提高汽油产率和汽油辛烷值两方面开展了相关技术研究,并确定了相关技术思路。考虑公司原油性质变化频繁,调整主催化剂配方灵活性差,提出以上功能通过在主催化剂中添加助剂来实现,并联系研究院开展催化装置催化剂配方调整。一是增强催化剂的负氢转移反应和裂解反应,提高原料油中胶质、沥青质的裂化转化提升汽油产率;二是降低裂化汽油中低辛烷值组分(C7 以上正构烃、带一个甲基侧链的烯烃和烷烃),增加汽油中高辛烷值组分;三是促进汽油C5和C6组分中烯烃的异构,增加汽油中C5和C6异构烃质量分数。

2.2 辛烷值桶助剂的研制

针对现状分析结果,确定研究思路后,该炼油厂联合某研究机构专门开发了提高辛烷值桶的助剂。汽油辛烷值桶助剂采用高稳定REY 沸石和汽油C5 选择性较好的高硅铝比分子筛HOB,结合基质技术,制备不同裂化能力和辛烷值调节能力的HOB-A系列的几种助剂,在不同的反应温度、掺混助剂量的反复试验下,最终确定了以辛烷值桶助剂HOB-A开展工业试验,应用目标是当辛烷值助剂占系统总藏量≤15%时,汽油辛烷值桶相对提高不小于1.2%。

2.3 配套助剂罐及加剂设施

2017年装置大检修,为灵活控制辛烷值桶助剂加入量,参照装置现有主催化剂小型自动加料设施增设了助剂自动加料设施。

2.4 开展工业试验

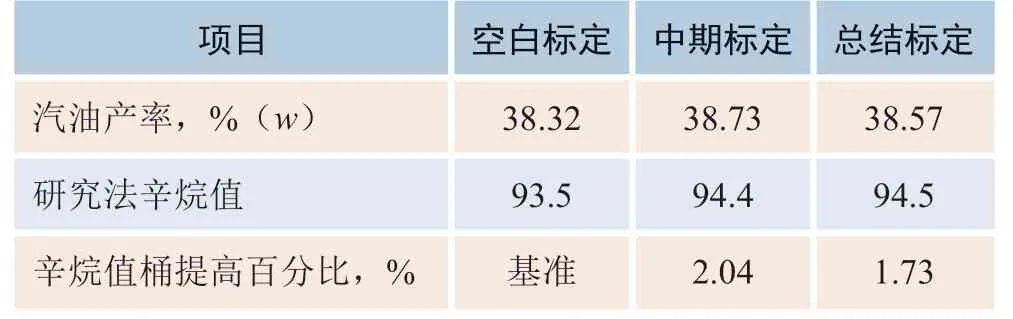

2017年9月装置空白标定后开始投用研制的辛烷值桶助剂HOB-A,在辛烷值桶助剂加入系统平稳运行4 个月后,助剂占系统总藏量质量分数达到8.1%,同时生产操作数据的跟踪分析表明辛烷值桶增加幅度可以达到工业试验目标,2018 年1月进行了中期标定;在辛烷值桶助剂加入系统平稳运行6个月后,助剂占系统总藏量质量分数达到9.3%。2018年3月进行了总结标定。标定相关数据如表1所示。

表1 加入辛烷值桶助剂后催化装置标定情况

由表1 可知,空白标定、中期标定和总结标定的汽油收率分别为38.32%,38.73%和38.57%,研究法辛烷值分别为93.5、94.4 和94.5。由此可见,加入辛烷值桶助剂后,汽油收率略有提高,汽油研究法辛烷值明显提高。与空白标定相比,中期标定和总结标定的辛烷值桶分别提高了2.04%和1.73%,均明显优于预期目标。

3 结果分析

加入辛烷值桶助剂后汽油品质变化详见表2,由表1、2可知:

1)加入辛烷值桶助剂后,增加了汽油收率和汽油中烯烃、芳烃等高辛烷值组分。

与空白标定相比,中期标定和总结标定的汽油研究法辛烷值明显提高,从汽油50%馏出温度、蒸汽压和C5 质量分数可以看出,汽油组成中轻馏分增加,也在一定程度上提高了汽油辛烷值。综上可见,使用辛烷值桶助剂提高了汽油中C5质量分数,从而提高了汽油辛烷值。

表2 加入辛烷值桶助剂后汽油品质

2)提高了汽油辛烷值桶

汽油研究法辛烷值随着辛烷值桶助剂藏量的增加呈明显增加趋势,辛烷值桶助剂表现出了明显提高辛烷值桶的性能。在辛烷值桶助剂占系统总藏量10%的情况下,汽油辛烷值桶相对提高1.73%。

3)经济效益分析

根据2018年1—5月的标定数据计算经济效益,见表3。2018年1—5月因催化装置产品结构改善及催化汽油辛烷值的提升,在空白标定的基础上,新增利润2 225 万元,扣除使用辛烷值助剂增加的费用184 万元,同时考虑到生产上其他安排,暂按每年使用辛烷值桶助剂5 个月计算,可得每年新增效益约2 041万元。

4 结论

随着汽油质量升级,烯烃含量指标大幅下降,为确保烯烃含量合格,针对汽油降烯烃导致辛烷值桶损失的问题,通过研究催化汽油组成和催化裂化中各烃类分子发生的主要化学反应,优选催化助剂和工艺优化等措施,在汽油烯烃降低的同时避免了汽油研究法辛烷值大幅降低,提高了汽油产率和辛烷值桶。工业实践表明,在辛烷值桶助剂占系统总藏量10%左右时,汽油辛烷值桶相对提高1.73%。项目经济效益和环境效益良好。