考虑齿面精度特性的渐开线圆柱齿轮包络铣削加工

郭二廓,任乃飞,任旭东,张新洲

(1.江苏大学 机械工程学院,江苏 镇江 212013;2.南京工程学院 江苏省先进数控技术重点实验室,江苏 南京 211167)

0 引言

近年来,针对传统的滚齿、插齿等齿轮加工方法中,单件小批量、大模数齿轮类零件存在的加工周期长、专用制齿装备和专用齿轮刀具成本高的问题,出现了一种在通用多轴加工中心上采用通用立铣刀具对圆柱齿轮进行包络铣削加工的方法,该方法基于可展曲面的柔性展成包络理论,具有加工效率高、精度高、灵活性好、绿色环保的特点,尤其对于大型异形复杂齿面的加工具有无可替代的作用。

尽管如此,这种先进的多轴车铣复合加工技术在圆柱齿轮的加工上仍然存在加工效率和加工精度之间相互矛盾的问题。究其原因,一是车铣复合包络铣削原理是将齿面拟合成自由曲面后再进行刀具路径规划,并未考虑齿面的微分几何特性;二是基于可展曲面的走刀路径规划方法未考虑齿面节圆处啮合精度的需求。例如,德国DMG、日本MAZAK等五轴车铣复合加工中心虽然能够实现对圆柱齿轮的铣削加工,但是其所采用的铣削形式是将齿面拟合成自由曲面或可展曲面,将齿面的加工精度按照等残高差法进行处理,造成加工精度和加工效率之间相互矛盾,导致大量的冗余走刀,而且齿面主啮合区域精度不高。

目前从文献报道来看,国内外研究主要集中在多轴数控包络铣削加工的刀路轨迹优化方面,这些研究成果为圆柱齿轮的包络铣削加工奠定了基础。例如,Chiou等[1]采用扫掠包络法加工五轴直纹曲面,以获得刀具的精确位置;Pechard等[2]研究了复杂曲面的侧铣加工刀位优化问题;Zhu等[3-5]对多轴NC包络铣削刀具路径优化的建模理论进行了系统研究;阎长罡等[6]研究了圆锥刀侧铣加工非可展直纹面中复杂的刀轴轨迹规划问题,提出“强制”刀具面与直纹面的瞬时线接触的思路;Ding等[7]针对复杂曲面五轴包络铣削加工过程中的刀位修正和自由包络误差补偿等问题进行了研究。

然而,齿轮展成包络理论不同于传统的自由曲面包络理论,由于齿面微分几何特性复杂、齿廓精度特性要求高、齿槽空间狭小,刀具铣削过程容易出现曲率干涉,需要综合考虑齿面微分几何特征与刀具运动扫掠体的解析关系、刀具路径规划与齿面廓形精度特性的优化匹配关系等。在齿轮包络铣削加工方面,相关学者开展了部分研究。例如,Kazumasa等[8]提出一种在数控铣床上采用立铣刀加工直齿锥齿轮的精度测量和评定方法;Cihan[9]提出一种采用三轴数控铣床对直齿圆柱齿轮进行铣削加工的方法;Fritz等[10]基于自由曲面包络铣削理论,对采用通用标准立铣刀铣削加工齿轮的关键技术进行了概述,并通过一系列对比实验证明了这种高柔性齿轮加工技术所具有的广阔应用前景;许建民等[11]提出一种以端面铣刀代替球面铣刀端铣摆线齿轮齿廓的加工方法,表明摆线齿轮加工可以“以铣代磨”;Luo等[12]研究了摆线齿轮五轴端铣削过程中的切削干涉及其检查。

本文针对柔性包络铣过程中存在的加工效率与加工精度之间的矛盾,通过建立柔性包络铣齿数学模型分析齿面微分几何特性与刀具运动扫掠体的解析关系,对考虑齿面精度特性的包络铣齿刀具路径规划方法进行研究。

1 柔性包络铣齿数学建模

1.1 包络铣齿原理及其坐标系

不同于传统的展成加工方法,包络铣齿是由通用的铣削刀具(如平头立铣刀、圆头立铣刀或盘形铣刀)与机床之间的相对运动形成的包络齿面。一般情况下,包络铣削齿轮的加工工艺分为4个工序:工序1是粗铣开坯,采用直径较大的平头立铣刀以较大的切深进行满槽铣削,快速去除齿槽内大部分金属;工序2是挖根,采用球头立铣刀对齿根和过渡圆弧部分进行铣削;工序3是半精铣,采用平头立铣刀以较大的进给速度侧铣齿槽两侧齿面,并控制两侧齿面加工余量和残高差,以保证加工效率为主;工序4是精铣,采用平头立铣刀以较小的进给速度侧铣齿槽两侧齿面,并严格控制两侧齿面残高差,以保证加工精度为主。本文主要研究刀具路径规划对齿面精度的影响,因此仅讨论在精铣工序中的刀位点求解和刀路轨迹规划。

图1所示为采用平头立铣刀在包络铣削渐开线齿面的走刀路径。在铣齿加工过程中,齿轮毛坯和刀具联动,使刀具切削刃法矢与齿面刀位点法矢一致,刀具先沿齿宽方向由一端切向另一端,再沿齿顶向齿根方向进给一定深度Δu,同时齿轮联动一定的角度,刀具再次沿齿宽方向由一端切向另一端,两次走刀步长Δu间距对应产生的齿面残高差为Δt,依次循环往复,直到包络铣削出整个齿面。当加工设备为一台四轴车铣复合加工中心时,需要采用偏心铣削方式进行加工(如图1),计算平头立铣刀的刀具的动态偏心量ei,

ei=rbsin(σ0+ui+φi)-rbui×

(1)

式中:rb为齿轮基圆半径;σ0为基圆齿槽半角;ui为渐开线展开角度;φi为与齿轮固连的C轴转动角度,且φi=σ0+ui;Dt为平头立铣刀直径。

图2所示为柔性包络铣削圆柱齿轮坐标系示意图。分别建立Sm(Om-xmymzm),Sg(Og-xgygzg),St(Ot-xtytzt)3个右手笛卡尔坐标系,其中:机床坐标系Sm与机床固联,其旋转轴线为坐标轴zm;齿轮坐标系Sg与齿轮固联,回转轴C绕:坐标轴zg转动,转动角度用φ表示;刀具坐标系St与刀具固联,其旋转轴线为坐标轴zt,刀尖点位置在O-xy平面内相对工件中心的位置用(a,e)表示。初始位置时坐标系Sm与Sg重合,铣削时齿轮绕zg轴旋转一个角度,刀具沿着直线轴调整位姿,以满足齿面上不同刀位点的加工需求。

根据包络铣削加工原理,通过坐标变换,刀具在工件坐标系中作螺旋运动扫掠形成齿面。假设工件坐标系下的齿面坐标和法矢分别为rg(u,θ),ng(u,θ),即

(2)

图3所示为通用立铣刀的参数化描述,Ot点为所要求解的刀位点,P点为切削点坐标,H和L为切削点在刀具截形中的坐标参数,αt为刀具切削刃倾斜角度,ψ为刀具绕自身轴线旋转的角度。假设在刀具坐标系下的刀具坐标和法矢分别为rt(αt,ψ),nt(αt,ψ),即

(3)

由空间坐标变换关系知,工件坐标系Sg到机床坐标系Sm的齐次变换为

(4)

式中:坐标变换矩阵

φ为工件绕其自身轴线旋转角度;pφ为工件沿齿向运动的位移。

同样,刀具坐标系St到机床坐标系Sm的齐次变换为

(5)

联立式(4)和式(5),使工件与刀具坐标点和法矢相匹配,可以求得齿廓上每一点对应的工件旋转角度φ,以及刀具位置参数(a,e),从而得到机床坐标系下的刀位点坐标。

1.2 求解含残高差的包络铣齿刀位点

在柔性包络铣齿过程中,并非求解出齿面上的所有刀位点坐标,而是在满足齿面精度要求的前提下逐渐逼近理想齿面廓形。下面以常见的侧铣包络加工齿轮为例,来说明含残高差的包络铣齿刀位点求解过程。图4所示为一种采用平头立铣刀的等残高差方法逼近理想齿形,该模型可以描述为:假设A点为刀具在某一铣削位置与齿廓的相切点,B点为相邻一个铣削位置与齿廓的相切点,C点为这两个铣削切线AC和BC的交点,由C点向齿廓作法线,交点为D点,则CD长度为齿面上相邻两刀位点之间的包络残高差Δt。

假设在齿轮坐标系Sg(Og-xgygzg)的Ogxgyg平面中,点A,B,C,D的坐标分别为(xA,yA),(xB,yB),(xC,yC),(xD,yD),由渐开线的特性可知,切线AC和BC的斜率kA,kB分别为

(6)

由式(2)中的ng(u,θ)可知,对于渐开线的端面截形,螺旋参数θ=0,将ng(u,0)代入式(6),有

(7)

已知切线AC和BC相交于C点,C点坐标(xC,yC)可以表示为

(8)

由渐开线公式(2)可知,位于渐开线上的A,B,D点所对应的渐开线展开角度不同,假设为uA,uB,uD。

由式(7)可知D点的斜率kD=tan(σ0+uD),直线CD与过渐开线上D点的切线相垂直,由几何关系可知

(9)

将点A,B,C,D的坐标和斜率kA,kB,kD分别代入式(9),可得如下关系式

(10)

一般而言,给定初始刀位点A(已知uA)和齿面残高差Δt,由式(10)求得(uB,uD),再将已求得的uB作为初始值,求解(uB1,uD1)。以此类推,依次求解出渐开线齿廓上的所有刀位点(uBi,uDi)。

2 考虑齿面精度特性的刀路规划

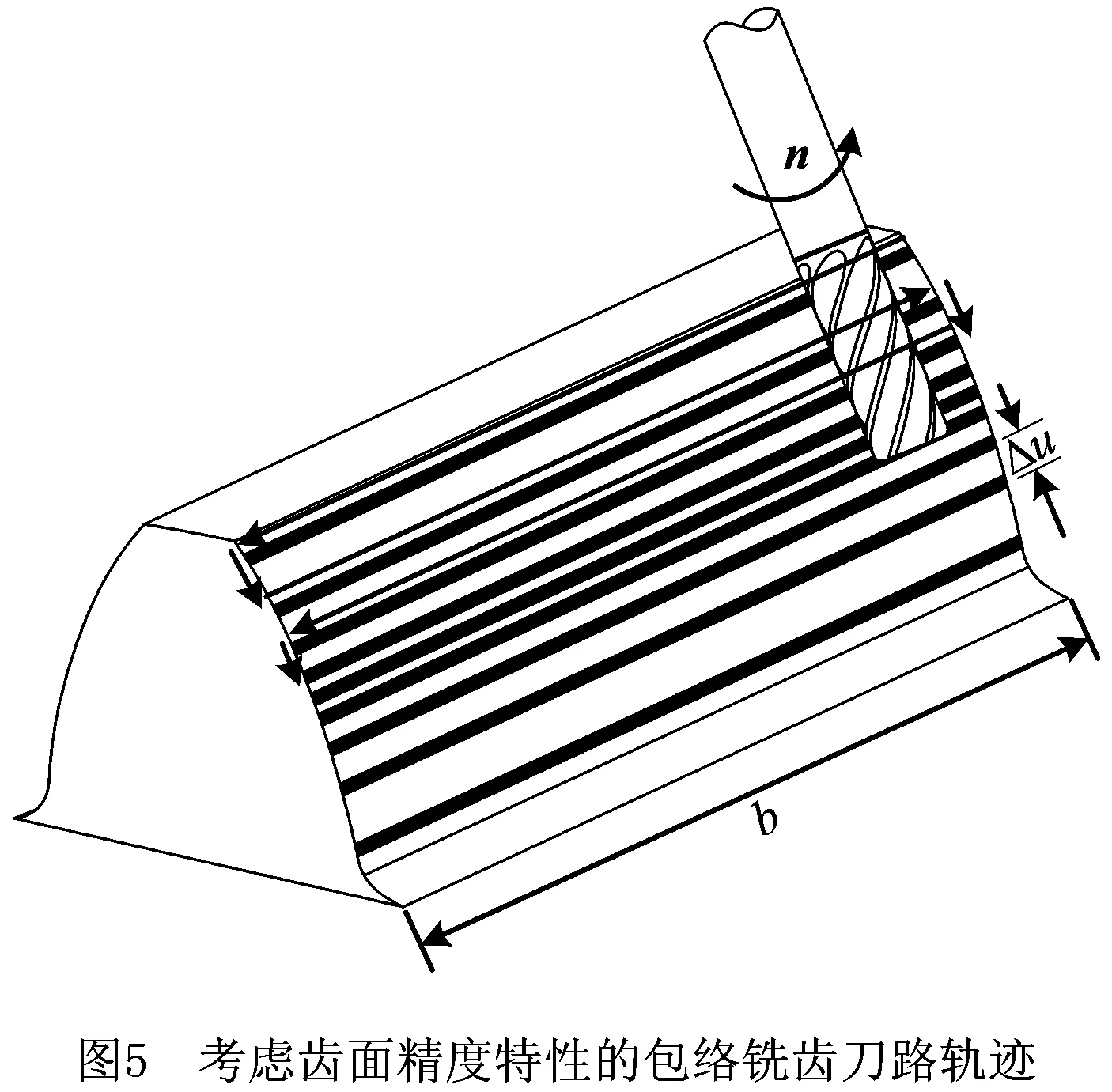

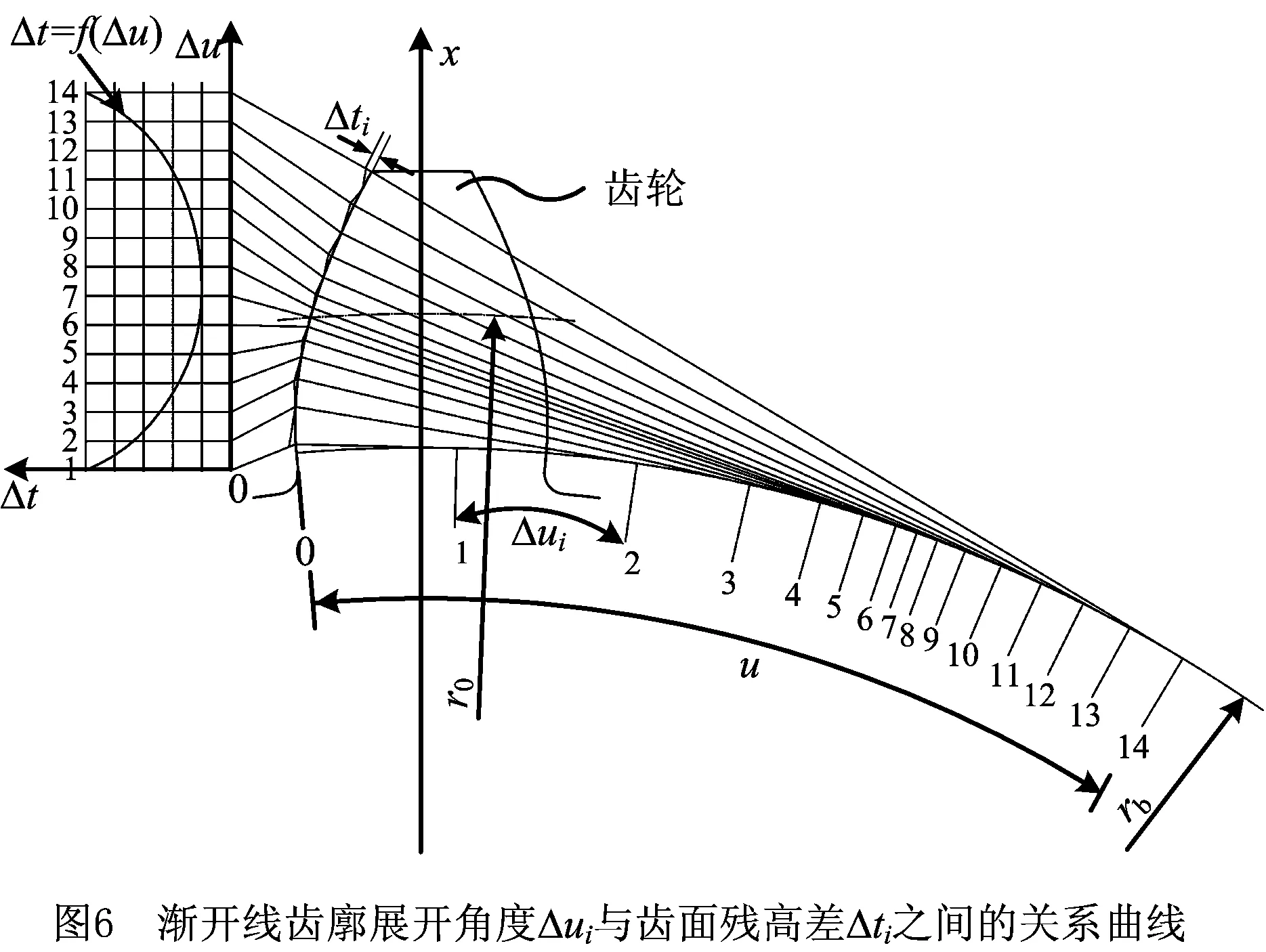

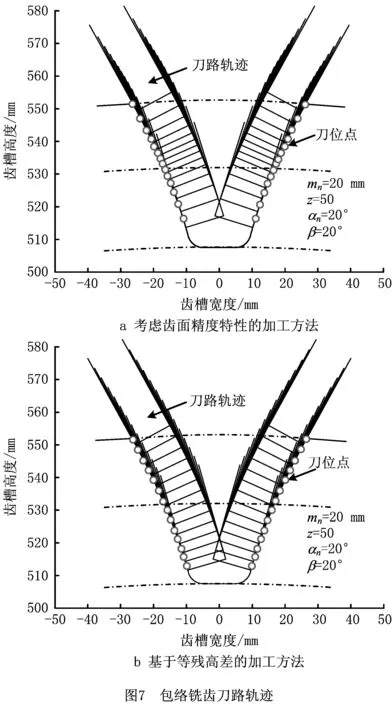

目前,在多轴加工中心上铣削渐开线圆柱齿轮时,将齿面看作为自由曲面或可展曲面,自由曲面的常用刀路规划方法有等曲面参数法、等平面进刀法和等残高差法等。然而,如果仅将齿面上各处的加工精度采用上述刀路规划方法来处理,不考虑到齿面微分几何特性和齿面节圆处啮合精度的要求,则会出现齿面非啮合区域冗余走刀和齿面主啮合区域精度不高的问题。因此,本文提出一种考虑齿面精度特性的渐开线圆柱齿轮包络铣削加工方法,如图5所示。该刀路轨迹规划方法的设计思路是将渐开线齿形参数和齿面残高差作为变量,构建两者之间的关联函数,使刀路轨迹按需分配,从齿形节圆至上下两端齿廓分别呈现由密到疏的分布,从而满足齿形中间精度高、上下两端精度低的需求,保证齿面的啮合性能。图6所示为渐开线齿廓展开角度Δui与齿面残高差Δti之间的关系曲线。

根据齿轮的齿面主要啮合区域的精度要求,综合考虑渐开线齿面的微分几何特性,设计出通用刀具包络铣齿的残高差计算公式和刀路轨迹优化算法,以实现刀路轨迹规划与齿面精度的最优匹配。具体求解步骤如下:

步骤1构建齿廓方向走刀步长公式。将立铣刀沿齿轮齿廓方向的刀位点等分为n份,齿面上各刀位点按照抛物线方程分布,假设步长沿齿廓方向的最大间距为Δlmax,最小间距为Δlmin=Δlmax/5,两个刀位点的相邻步长间距为Δli,此时刀具沿齿廓方向的走刀步长满足公式

(11)

步骤2求解走刀步长沿齿廓方向的最大间距Δlmax。对于给定的齿轮工件,可知齿面渐开线沿径向高度为H,用式(12)求解出步长沿齿廓方向的最大间距为Δlmax。

(12)

步骤3求解齿轮齿面上各刀位点对应的步长间距li。依次将刀位点编号i=0,1,…,n带入式(11),可以得到齿面上各刀位点的步长间距Δli。

步骤4求解齿面上各刀位点对应的渐开线展开角度ui。已知齿面最大间距Δlmax和当前走刀数i,由式(13)得到抛物线方程上每一个刀位点(xp,yp)对应的齿面渐开线展开角度ui。

(13)

式中:rf为齿根圆半径;rb为基圆半径;σ0为基圆齿槽半角。

步骤5构建渐开线齿廓展开角度Δui与齿面残高差Δti之间的曲线方程。根据图4,假设渐开线上两个相邻的刀位点A和B的坐标分别为(xA,yA)和(xB,yB),A和B相交于C点,则C点为相邻刀位点之间的最大残高差,假设C点坐标为(xC,yC),渐开线上两个相邻的刀位点A和B的斜率分别为kA和kB,由式(8)和A,B,C3点的几何关系可得方程组

(14)

由式(13)计算两个相邻的刀位点A和B的渐开线展开角度uA和uB,将其代入式(7),得到两个相邻刀位点A和B的斜率kA和kB。

两个相邻刀位点A和B的渐开线方程分别为:

(15)

(16)

将两个相邻刀位点A和B的斜率kA和kB,以及式(15)和式(16)代入式(14),得到C点坐标(xC,yC)。根据渐开线特性并参考文献[13],得到C点的残高差

(17)

将C点坐标(xC,yC)代入式(17),遍历渐开线齿廓展开角度ui,依次得到相邻刀位点之间的残高差Δti,由已知的渐开线齿廓展开角度Δui构建Δui与Δti之间的曲线方程

Δti=f(Δui)。

(18)

根据式(18)可以得到在考虑齿面精度特性条件下的刀路轨迹包络图,如图7a所示,刀路轨迹在齿面节圆处最密,在远离齿面节圆处的上下两端分布较疏。再根据刀路轨迹的包络曲面簇可以求得在考虑齿面精度特性条件下的齿面残高差,如图8a所示,这种铣齿方法使齿面残高差Δti在靠近齿面节圆处的主要啮合区域最小,在距离齿面节圆较远的次要啮合区域逐渐增大,在靠近齿根和齿顶部分的非啮合区域最大,实现了齿面精度按需分配。

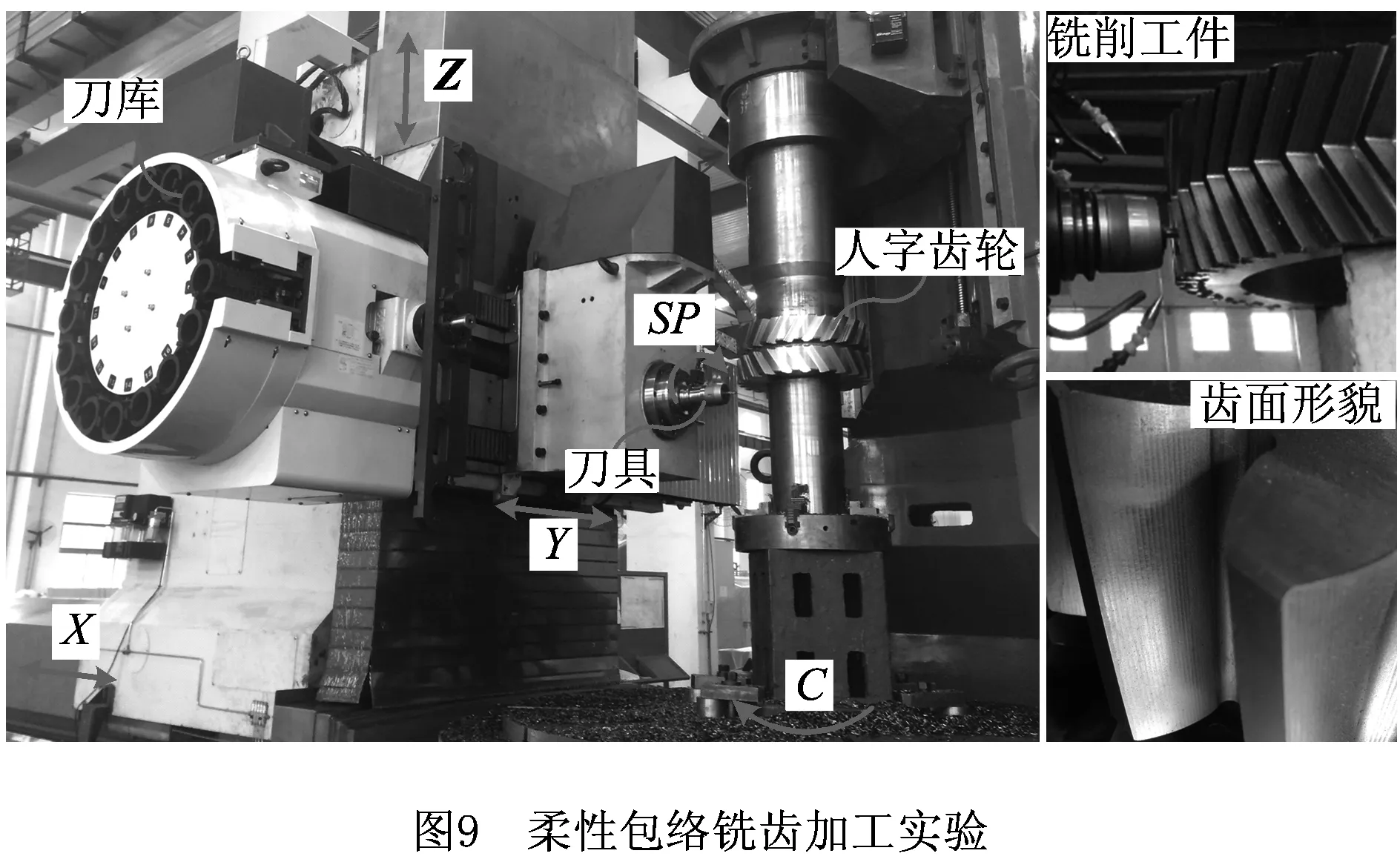

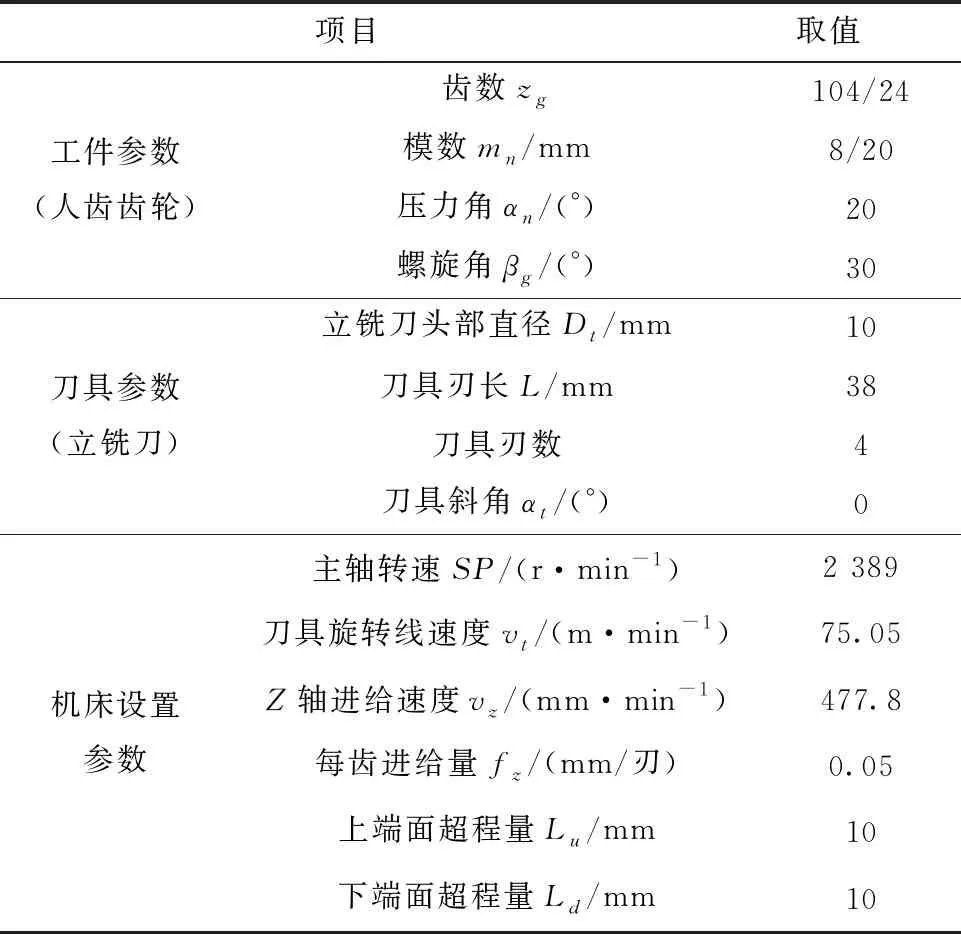

为了验证该方法的效果,在相同走刀次数N=14下,图7b给出了传统的基于等残高差法得到的刀路轨迹,并在图8b给出了基于等残高差法的齿面残高差。对比图7和图8可知,在相同加工效率下(走刀次数N=14),本文所提出的一种考虑齿面精度特性的铣齿方法,通过构建渐开线齿廓参数与齿面残高差之间的曲线方程可以使刀路轨迹按需分配。如图8a所示,齿面靠近节圆附近的主要啮合区域(527 为了验证考虑齿面精度特性的包络铣方法的可行性,在某型四轴齿轮铣削中心进行铣齿加工实验。如图9所示,该机床包括X,Y,Z3个直线轴和一个回转轴C,可以满足任意齿形大型外直/斜齿轮的铣削加工。实验选用的刀具为平头立铣刀,齿轮工件选用小退刀槽或零退刀槽的人字齿轮,因为该类型的人字齿轮退刀槽小或无退刀槽,传统的滚齿和插齿无法对其加工,所以只能采用包络铣齿加工。包络铣齿实验的加工基本参数如表1所示。 表1 包络铣齿加工的基本参数 由于本文主要研究刀路规划与齿面精度之间关系,实验检测报告仅选取单项的齿形评价进行对比分析。齿轮检测设备为Wenzel LH1512型三坐标测量机(如图10),是两种不同包络铣削方法得到的齿形误差检测报告,由于三坐标采用离散点式接触测量,并受齿面残高差分布不匀和其他测量因素影响,齿形误差值跳动较大,但是整体趋势可以与理论结果进行对比验证。精铣加工工序中,在相同的走刀次数N=14下,当采用等残高差的刀路规划方法时(如图10a),理论上齿形误差应呈直线分布(如图10a中虚线),实际的齿形误差也近似呈现直线分布,与等残高差法得到的齿形误差分布趋势基本吻合,只是理论的刀位残高差为7 μm,实验得到的齿形误差平均值为15.1 μm,这可能由测量过程中部分测量点误差跳动导致。当采用考虑齿面精度特性的刀路规划方法时(如图10b),理论上齿形应呈现抛物线型分布(如图10b中虚线),理论齿形的最大刀位残高差为15 μm,最小刀位残高差为2 μm,实验得到的齿形最大误差的平均值为20.4 μm,且近似呈现抛物线分布,与理论刀路规划得到的齿形误差分布基本吻合。实验结果表明,在相同走刀次数下(即加工效率相同),考虑齿面精度特性的包络铣削刀路规划方法可以满足齿面中间精度高、两端精度低的加工要求,使齿面精度按需分配,提高齿面主啮合区域的包络精度。 本文针对包络铣齿过程中加工效率与加工精度之间的矛盾,通过建立柔性包络铣齿数学模型,分析齿面微分几何特征与刀具包络运动的解析关系,研究铣齿刀具路径规划与齿面精度特性优化的匹配关系,构建渐开线齿廓展开角度与齿面残高差之间的曲线方程,提出一种考虑齿面精度特性的渐开线圆柱齿轮包络铣削加工方法。当在多轴加工中心上采用通用刀具加工渐开线圆柱齿轮时,该方法综合考虑了渐开线齿面的微分几何特性和精度特性,可以使刀路轨迹按需分配,将刀路轨迹从齿面节圆至两端齿廓分别呈现由密到疏的分布,减小了齿根和齿顶的冗余走刀,在保证加工效率的前提下提高了渐开线齿面主啮合区域的加工精度和啮合性能。

3 包络铣齿加工实验

4 结束语