非织造布孔隙率的图像分析法及其与透气性的关系

许曙亮 王中珍 丁 帅 李胜凯 杨 琳 李 政

1. 山东省纺织科学研究院(中国) 2. 山东省特种纺织品加工技术重点实验室(中国)

图像分析技术自20世纪80年代起就在计算机领域广泛应用,包括传感系统(输入数据)、数字化(将模拟图像转换为数字图像)、算术逻辑单元(处理单元)、软件(计算数值)和显示系统。

非织造布因其制备工艺和性能方面的优势而在应业用纺织品中应用较多。在表征非织造布结构的众多指标中,孔隙是一个重要的微观结构参数。它影响非织造布的弹性﹑热传导和电介质等性能,对织物弯曲性和多孔网络扩散性的影响也很大[1-2],且对织物的合理化量产和成本控制有重要意义。

1 试验材料和方法

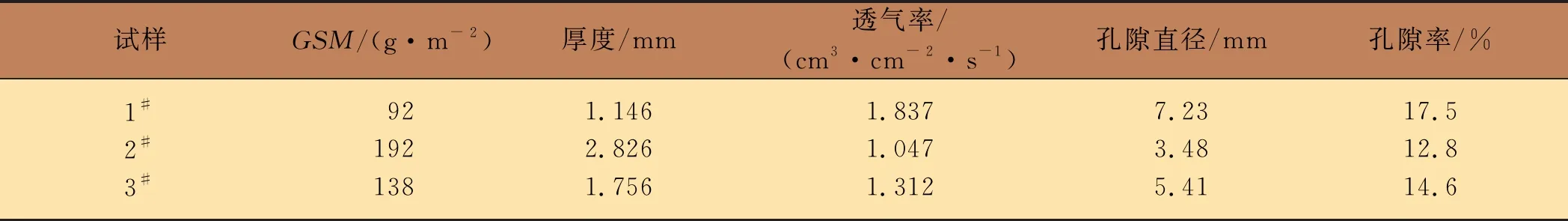

本文以3种不同面密度(GSM)的丙纶水刺非织造布1#、2#和3#为试样。通过测试分析建立非织造布试样孔隙大小与透气性的关系。

1.1 面密度

采用织物克重仪并参照ASTM D 3776—2018测试,不同试样的GSM测试结果如表1所示。

1.2 厚度

参照EN ISO 5084-1999,采用织物厚度仪测量。

1.3 透气性

根据GB/T 5453—1997《纺织品 织物透气性的测定》,用单位时间内流过试样单位面积的空气体积表征。测试仪器中试样正反面所受的空气压差为98 Pa水柱,在各试样的10个不同位置处随机检测,结果取平均值并记录。

1.4 孔隙率

孔隙的体积与试样体积之比表征织物孔隙的数量。孔隙率影响织物的透气性、透湿性及抗紫外线等性能。试验先采用立体显微镜捕捉非织造布试样的孔隙直径和孔隙率图像,然后采用图像处理技术测量孔径和孔隙率,具体方法如下所述。

立体显微镜捕捉试样图像(放大倍数为12倍,景深为16 mm),自动改变拍摄范围,随机拍摄试样图片,每种试样拍10次。

图像捕捉完成后,将图像分析技术与时间系数相配合对图像进行校准。

采用分析软件将图像转化为二值图像,如图1所示。然后设置比例尺,读取像素间的长度。通过标尺测量并读取孔隙的最大值和最小值。统计孔隙直径,进一步计算孔隙率。

图1 试样二值图像

2 结果与讨论

3种非织造布试样的规格参数与透气性测试结果如表1所示。

表1 非织造布试样的性能测试结果

通常,织物的透气性随着其厚度和面密度的增加而减少[3-4]。非织造布的透气性与其面密度、厚度和结构密切相关。透气性随着非织造布试样的厚度和面密度的增加呈非线性下降。织物透气性与孔隙直径有关,孔隙直径越大,透气性越好。

对于丙纶水刺非织造布,其透气性与平均孔径参数较为密切。研究发现,在生产过程中,针刺密度可促进纤维间的混合,使得织物更加密实,孔隙率减少,因此,针刺密度较大的水刺非织造布的透气性较差。

3 结语

本文采用图像分析法测量丙纶水刺非织造布的孔隙率和孔径。试验结果表明,非织造布的透气性与其孔隙结构有一定关系,孔隙尺寸越大,透气性越好。非织造布的面密度、厚度和结构也会影响其透气性。

采用图像分析法测定非织造布孔隙尺寸的优点是数据准确,操作简单,给科研人员带来极大的便利,解决了套用公式理论计算的局限性。不足之处是试样孔隙的形状和分布具有随机性,采样有一定难度。