芳香型水刺非织造材料的制备与性能研究

刘 静 吴海波 赵 奕 刘双营

1. 东华大学 纺织学院(中国) 2. 山东省永信非织造材料有限公司 (中国)

如今,人口老龄化已成为世界各国共同面临的难题。人口老龄化主要表现在儿童人口比例下降,高龄老年人口比例上升。人口老龄化会带来社会劳动力减少、消费能力下降和社会负担加重等问题。据统计,2018年,中国老龄化人口达1.67亿人,占总人口的11.9%。其中,失能或半失能且需要特殊护理的老人超过4 000万[1]。日本作为老龄化程度最高的国家之一,2018年的成人失禁用品总销售量达78.35亿片,比2013年增长21%。根据国家社科基金“养老消费与养老产业发展研究”课题组测算,到2050年,中国老年用品市场的规模将达100万亿,占国内生产总值的33%,这将极大地推动并促进在中国尚处于起步阶段的成人纸尿裤行业的发展。

此外,随着人们生活水平的提高,消费者对于纺织品的功能有更高的要求,因此,具有高附加值、多功能的芳香纺织品应运而生。在成人纸尿裤中添加芳香层,香味的释放不仅能缓解压力[2-3],还具有治疗疾病和抗菌的效果[4]。

将香用于纺织品,自古就有。古人有佩戴香囊的习惯。中世纪,西方人有在服装上喷洒香水来遮盖体味的习惯,这也是最原始的织物芳香“整理”,即将含有香味的液体喷洒于织物或服装上。之后,出现了薰香,即通过高温使香精分子产生热运动,从而附着在织物上。国外还有采用活性碳纤维吸附香气,从而使香气附着于服装上的方法。但这些方法均不能使香气在服装上持久停留。

20世纪60年代,微胶囊技术研究逐渐成熟,并开始应用到纺织领域。微胶囊技术是一种将固体或液体用成膜材料包覆使之形成微小粒子的技术。将微胶囊采用浸香、涂香的方法对纺织品进行芳香整理,同时加入黏合剂,或在香料中加入高沸点物质作为定香剂[5],将香精分子包裹在外层壁材内,可大幅减小香精分子的释放速率,从而达到“持久留香”的效果。

本文将柠檬香精微胶囊通过浸渍法附着在聚酯/黏胶混纺的水刺布非织造布上,利用黏合剂将微胶囊黏附在纤维表面,从而制备具有柠檬香味的非织造产品,以期应用在成人纸尿裤的面层与液体导流层中间,以在微胶囊破裂时释放出清香的柠檬气味,掩盖尿液等不良气味。

1 试验

1.1 试验原料与仪器

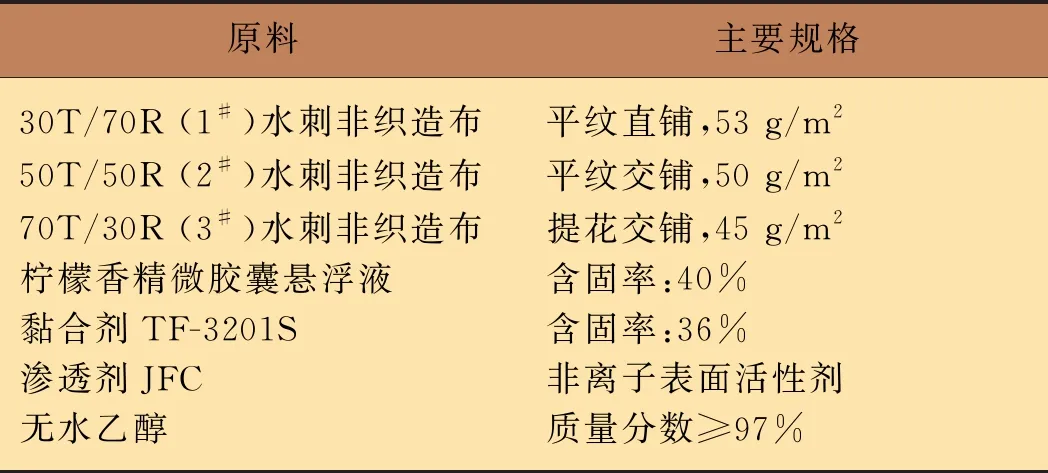

试验所用原料及其规格如表1所示。

表1 试验原料及规格

试验用测试仪器如表2所示。

表2 测试仪器

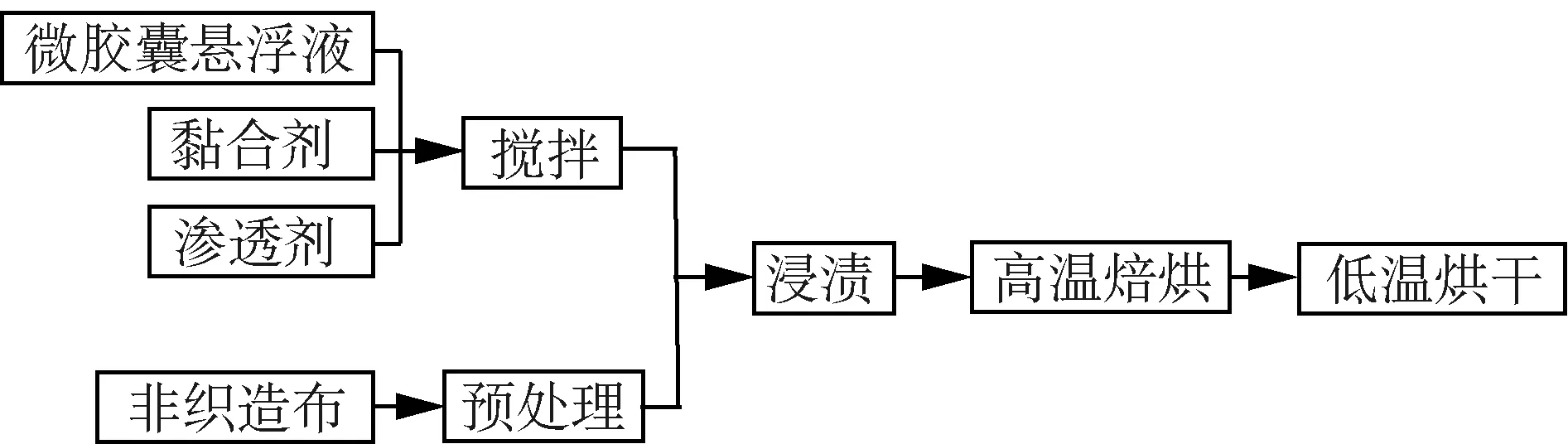

1.2 芳香型水刺非织造布的制备方法

芳香型水刺非织造布的制备流程如图1所示。

图1 芳香水刺非织造布的制备流程

——预处理:对不同质量比的聚酯/黏胶混纺(30T/70R,50T/50R和70T/30R,分别表示聚酯与黏胶的质量比为30/70,50/50和70/30)水刺非织造布试样依次进行10 min的蒸馏水、无水乙醇与蒸馏水超声清洗,去除水刺过程中停留在纤维表面的亲水油剂和其他杂质。

——浸渍:将一定量的黏合剂溶液、微胶囊悬浊液和渗透剂混合后制成整理剂,加入不同体积的蒸馏水后形成浸渍液。将经过预处理的非织造布试样放进已配置好的浸渍液中,并在30 ℃的恒温水浴锅中浸渍不同时间。因非织造布试样经水刺工艺加工而成,其结构疏松多孔,因此,黏合剂非常容易进入非织造布的纤维内部,使微胶囊较好地黏附在纤维表面。

——高温焙烘:将浸渍液中的非织造布取出后置于120 ℃的烘箱内焙烘3 min,使黏合剂固着在非织造布表面。

——低温烘干:40 ℃烘箱内烘30 min,常温晾干。

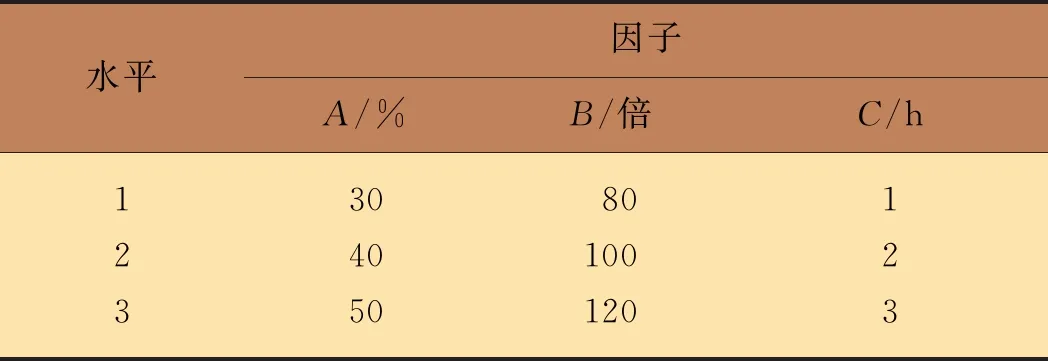

从上述水刺非织造布的芳香整理工艺流程可知,影响水刺非织造布表面香精含量的工艺参数有3个:整理剂中黏合剂的质量分数(A),整理剂的稀释倍数(B)和浸渍时间(C)。为优化芳香整理工艺参数并确定它们对芳香水刺非织造布香精含量的影响,本文设计了3水平3因子的正交试验方案,如表3所示。

表3 正交试验方案

1.3 芳香型水刺非织造布的性能测试

1.3.1 微胶囊粒径和水刺非织造布的孔径

在烧杯中加入一定量的去离子水和微胶囊,超声波分散一段时间,然后用纳米粒度及Zeta电位分析仪测量微胶囊的粒径,用毛细管流动孔径仪测量表1中3种水刺非织造布的孔径分布。

1.3.2 非织造布表面的香精含量

不同浓度的同一物质,光的吸收曲线形态相似,最大吸收波长不变,但同一波长处的吸光度却随溶液浓度的降低而减小[6]。基于此,本文采用紫外可见近红外分光光度计定量分析整理前后水刺非织造布试样表面的香精含量。具体步骤如下:

——准确称取1 g液体柠檬香精,用无水乙醇稀释10 000倍,制成质量浓度为0.1 g/L的备用工作液;

——准确量取4份上述工作液各2 mL,分别稀释1.33、2.00、4.00、10.00倍后得到质量浓度分别为0.075、0.500、0.250和0.100 g/L的溶液,编号后备用,无水乙醇溶液为空白对照样;

——用紫外分光光度计按步骤2)对制备的标准溶液进行扫描,扫描区间为195~500 nm,找出对应柠檬香精的最大吸收波长;

——以柠檬香精在最大吸收波长处的吸光度为横坐标,对应的吸光度为纵坐标,绘制柠檬香精的标准曲线;

——将整理后的水刺非织造布剪碎,并称取0.1 g(精确至0.01 g),以无水乙醇为萃取剂,在60 ℃恒温水浴下萃取24 h。用紫外分光光度计测试其吸光度,在对应柠檬香精的标准曲线中计算香精剩余含量并记录。

1.3.3 面密度

根据GB/T 24218—2009《纺织品 非织造布试验方法 第1部分:单位面积质量的测定》对整理后的芳香型水刺非织造布进行面密度测试。试样规格为100 mm×100 mm,试样数量为10块,结果取平均值。

1.3.4 厚度

根据GB/T 24218—2009《纺织品 非织造布试验方法 第2部分:厚度的测定》对整理后芳香型水刺非织造布试样进行厚度测试。压脚面积为2 000 mm2,压脚压强为500 Pa,加压时间为10 s,测试10次后结果取平均值。

1.3.5 拉伸断裂强力

芳香型水刺非织造布试样的断裂强力和断裂伸长率根据GB/T 24218—2009《纺织品 非织造布试验方法 第3部分:断裂强力和断裂伸长率的测定 条样法》进行测试。试样规格为200 mm×50 mm,夹持间距为200 mm,拉伸速度为100 mm/min,试样数量为5块,结果取平均值。

1.3.6 形貌

采用扫描电子显微镜(SEM)观察芳香型水刺非织造布试样的表面形貌。

2 结果与分析

2.1 微胶囊粒径与与水刺布孔径

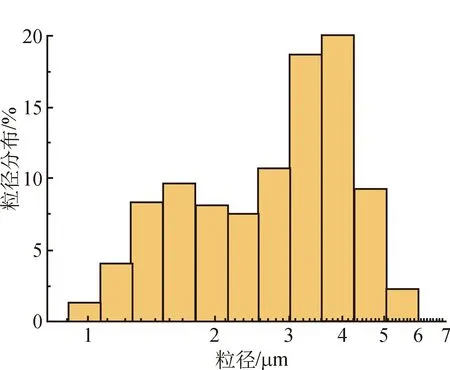

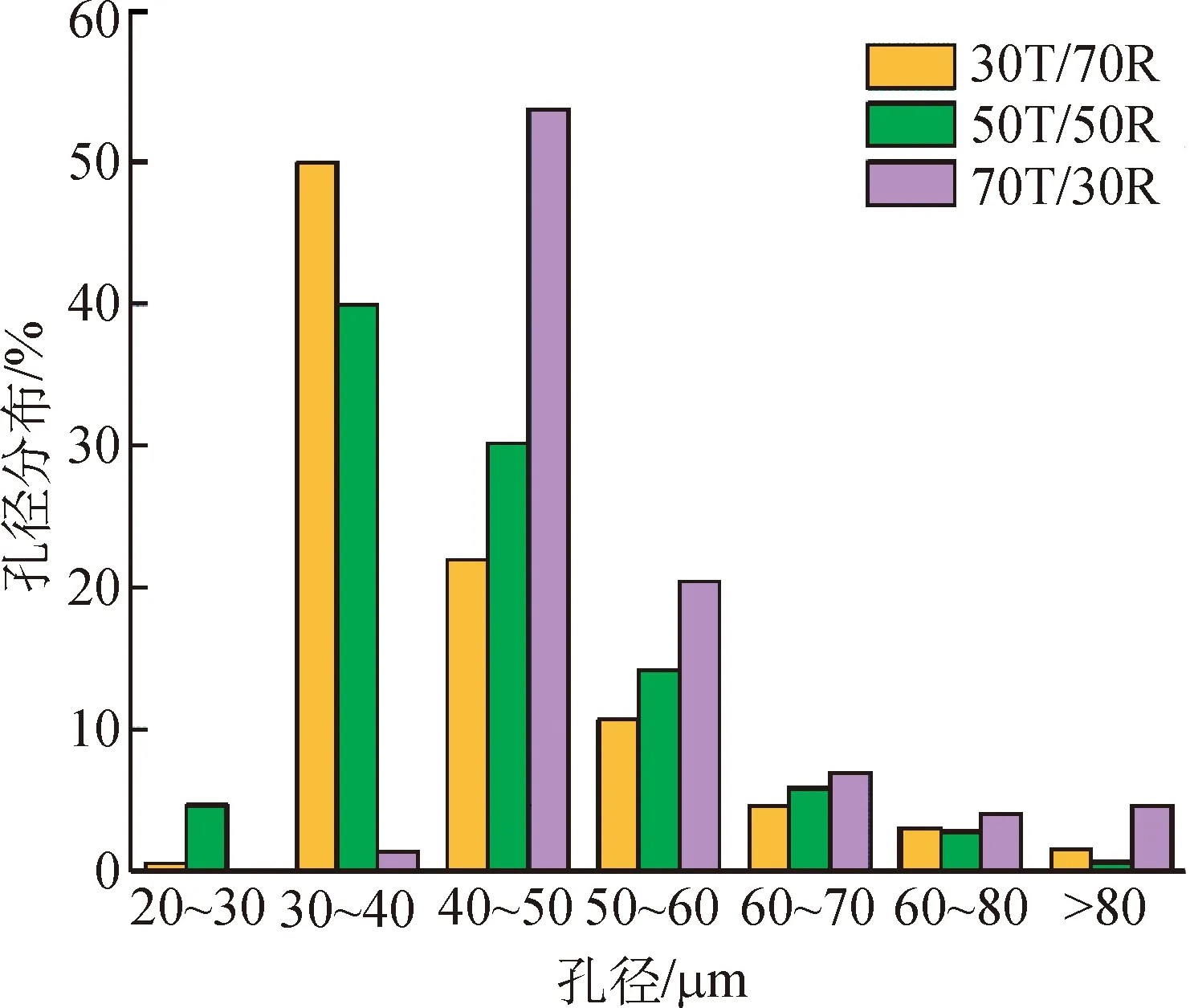

微胶囊悬浮液稀释后的粒径分布如图2所示,3种水刺非织造布的孔径分布如图3所示。

图2 微胶囊悬浮液粒径分布图

图3 3种水刺非织造布的孔径分布

根据图2和图3可计算得微胶囊的平均粒径为2.63 μm,粒径范围为0.97~5.50 μm。其中,粒径在3.27 μm以下的微胶囊占其总数的50%。3种水刺非织造布的平均孔径分别为38.52、40.70和47.86 μm。微胶囊的粒径小于水刺非织造布孔径的1/10,其易被黏合剂包覆而黏附在纤维的表面及纤维间的空隙中。

2.2 正交试验与非织造布表面香精含量的分析

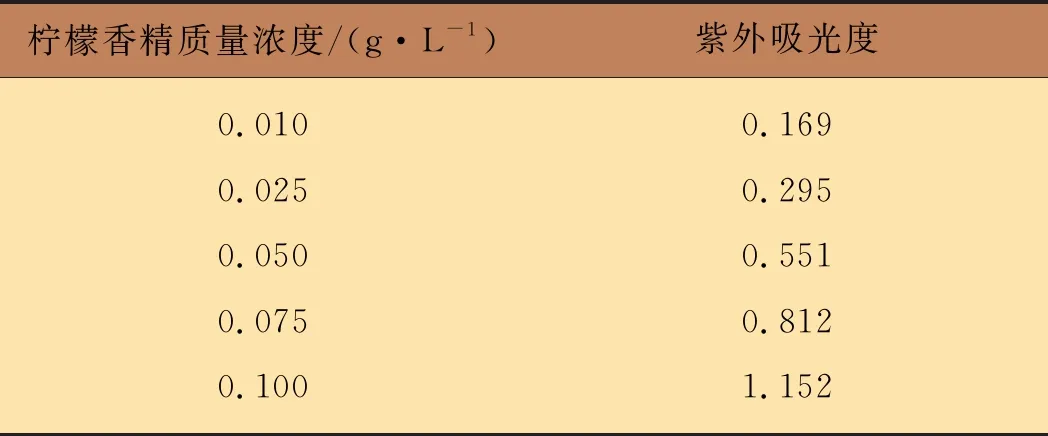

采用紫外分光光度计测得柠檬香精的最大吸收波长为202 nm。不同质量浓度的柠檬香精在最大吸收波长下的紫外吸光度如表4所示。

表4 柠檬香精在最大吸收波长下的吸光度

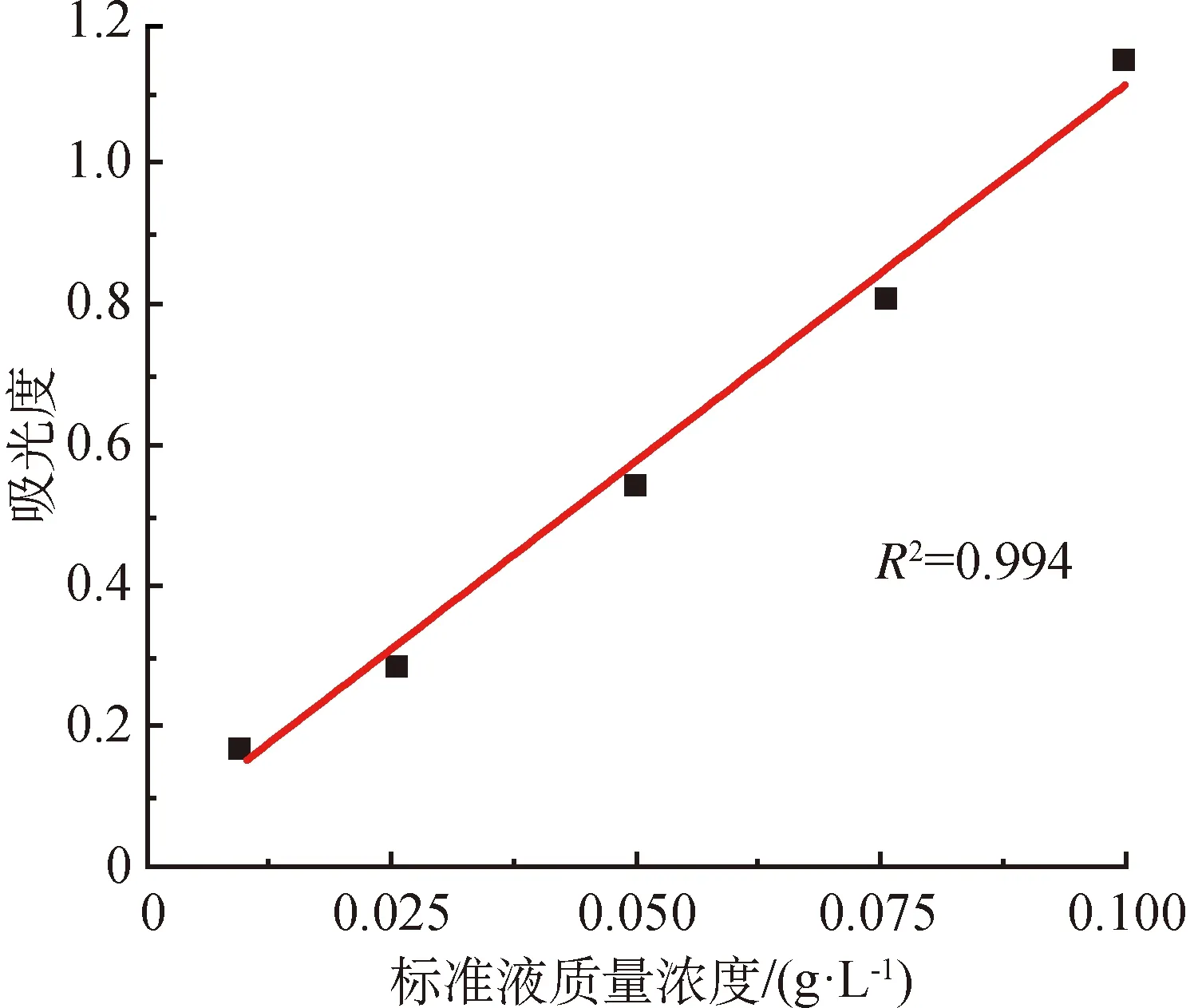

柠檬香精质量浓度与紫外吸光度的关系如图4所示。对柠檬香精质量浓度与紫外吸光度的测试数据进行拟合得二者的线性关系如式(1)所示。

y=10.667x+0.046

(1)

由图4可知,柠檬香精的质量浓度与最大吸收波长下的紫外吸光度呈良好的线性关系,可通过测量整理后非织造布的紫外吸光度,预测芳香型水刺非织造布表面的香精含量。

图4 柠檬香精的吸光度曲线

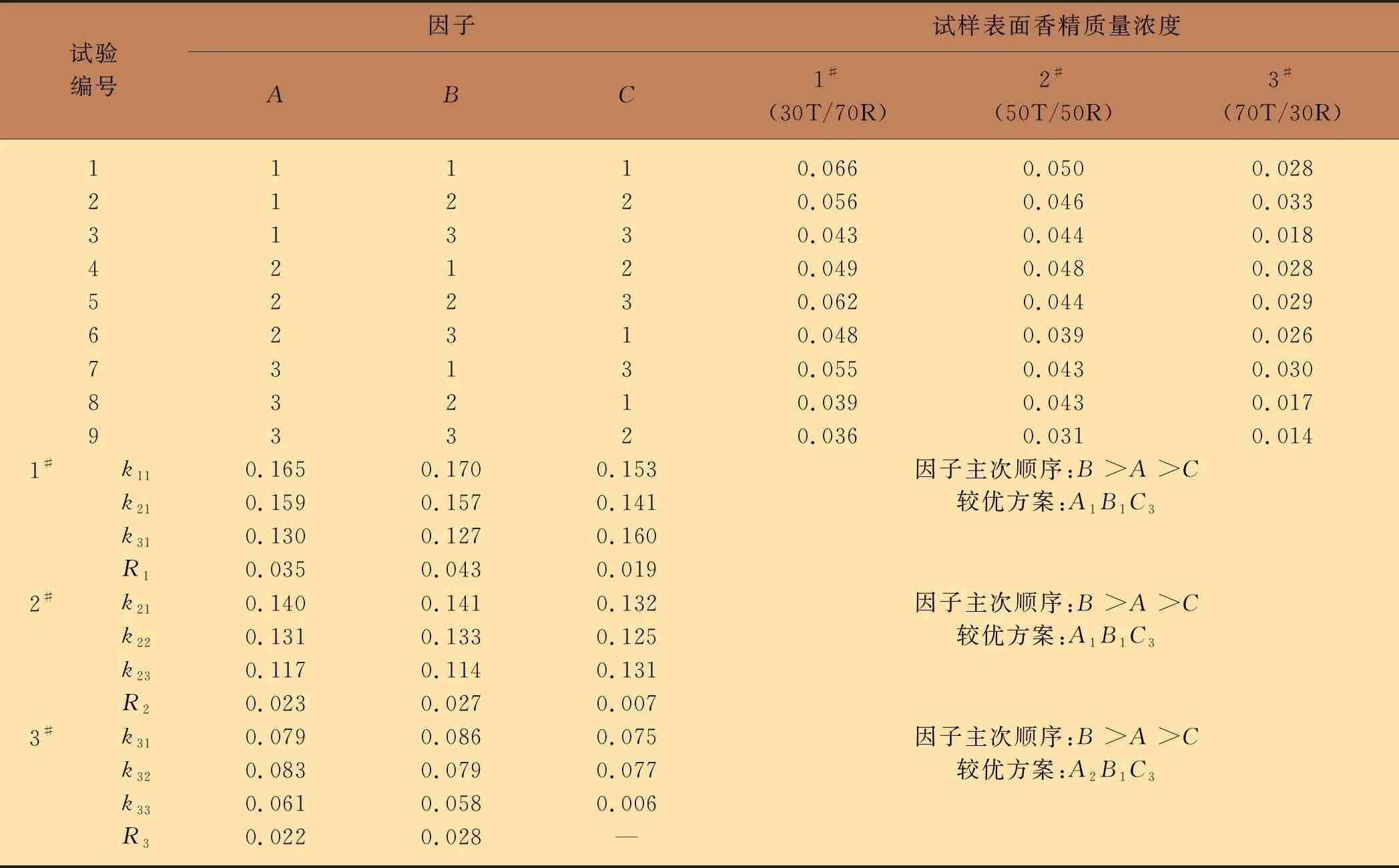

按照1.2节设计的方案进行3因素3水平正交试验,得到各芳香型水刺非织造布试样表面的香精含量极差分析结果如表5所示。

表5 表面香精含量极差分析

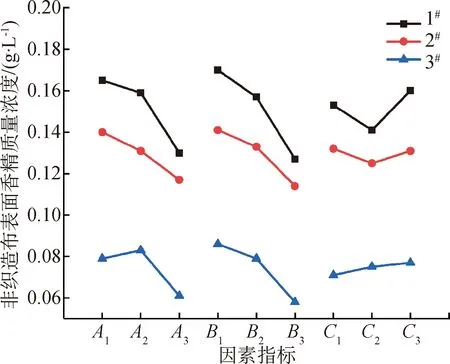

影响芳香型水刺非织造布试样表面香精质量浓度的主因子分析如图5所示。

图5 主因子分析图

由表5可知,对芳香型水刺非织造布香精质量浓度影响最大的因素是整理剂的稀释倍数,其次是黏合剂的质量分数,影响最小的是浸渍时间。由图5可知,3种不同混纺比的聚酯/黏胶水刺非织造布试样在整理剂稀释倍数为80倍、浸渍时间为3 h时,其表面的香精质量浓度达最大。30 T/70 R和50 T/50 R两种水刺非织造布试样经质量分数为30%的黏合剂整理后,其表面的香精质量浓度最大; 70 T/30 R的水刺非织造布试样经质量分数为40%的黏合剂浸渍后,其表面的香精质量浓度最大。

黏合剂在整理剂中的质量分数(A),整理剂的稀释倍数(B)和浸渍时间(C)这3个影响因子对3种不同聚酯/黏胶混纺比的水刺非织造布的极差对比如图6所示。

图6 3影响因子对3种水刺非织造布影响的极差对比

由图6可知,整理剂中黏合剂的质量分数(A)和整理剂的稀释倍数(B)在不同聚酯/黏胶配比的水刺非织造布中有较大的差异,浸渍时间(C)对3种水刺非织造布表面香精含量的影响较小。因此,为节约工艺时间,可将浸渍时间设为1h。

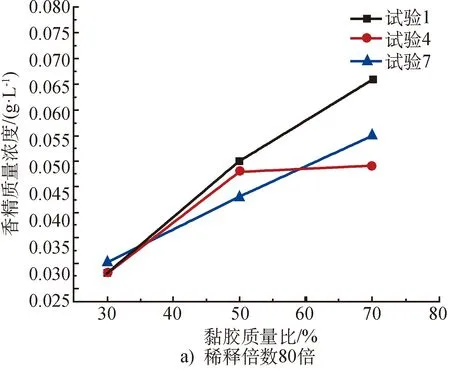

由上述分析可知,整理剂的稀释倍数对芳香型水刺非织造布表面香精质量浓度的影响较大。对于为进一步分析混纺比对3种不同混纺比的水刺非织造布芳香整理效果的影响,将表5中整理剂稀释倍数的3水平试验(整理剂分别稀释到80、100和120倍)按整理剂用量分为3组,对这3组试验数据进行对比分析,结果如图7所示。由图7可知,随着非织造布试样中黏胶纤维质量比的增加,非织造布表面的香精质量浓度总体呈上升趋势。其原因是黏胶纤维属于纤维素纤维,表面含有很多亲水基团,有良好的吸湿性,可吸引微胶囊壁材β-环糊精上的亲水性基团。同时,黏胶纤维纵向不平整,存在沟痕,便于微胶囊的吸附与嵌入。而聚酯纤维属于化学纤维,表面几乎不含亲水基团,吸湿性差,纱线的线密度较小,织物中的空隙较少。聚酯纤维光滑的表面不利于香精微胶囊的吸附与嵌入。

图7 不同黏胶质量比非织造布表面的香精质量浓度

2.3 物理性能

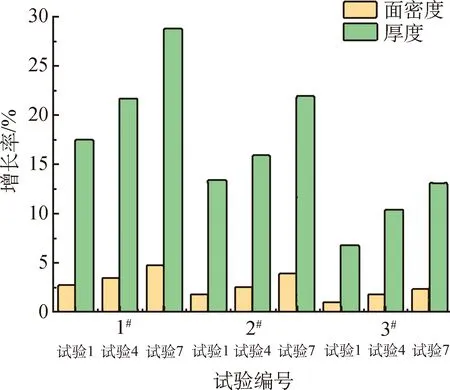

由图7可知,当芳香整理剂的稀释倍数为80倍时,芳香型水刺非织造布试样表面的香精质量浓度最大。因此,选取经稀释倍数为80的芳香剂对水刺非织造布试样进行整理,然后测量各试样的面密度和厚度,结果如图8所示。

图8 经芳香整理后非织造布试样的面密度和厚度变化

由图8可知,经芳香剂整理后,各水刺非织造布试样的面密度和厚度均有所增长。随着黏合剂在整理剂中质量分数的增加(不考虑浸渍时间),各试样的面密度和厚度增长率也增大。对于不同聚酯/黏胶混纺比的非织造布试样,随着试样中黏胶纤维含量的增大,其面密度和厚度的增长率有所增加。分析认为,黏胶纤维极强的吸湿性和不平整的表面有利于微胶囊颗粒被黏合剂包覆而嵌入黏胶纤维的内部,从而增加了水刺非织造布的厚度和面密度。

2.4 力学性能

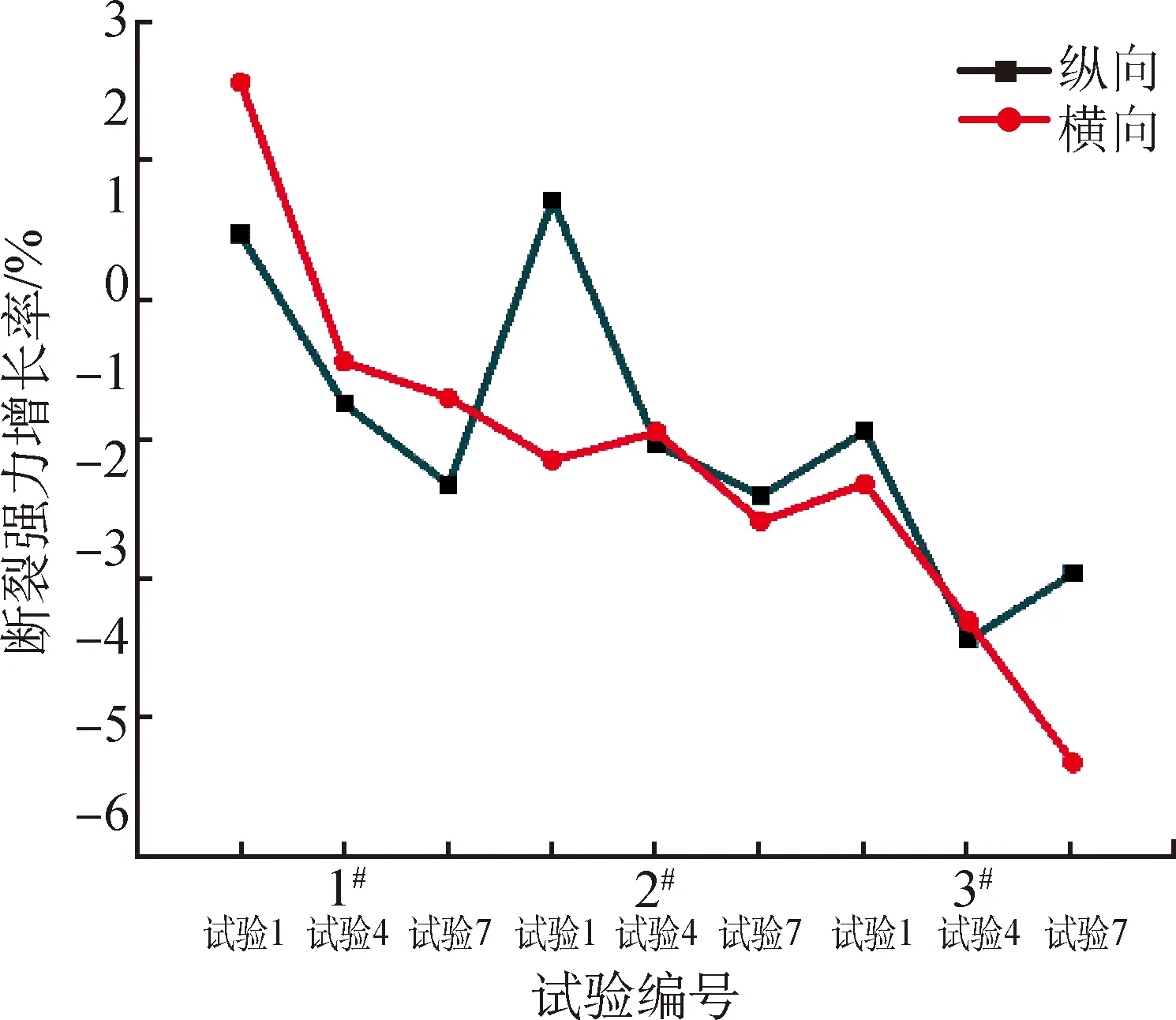

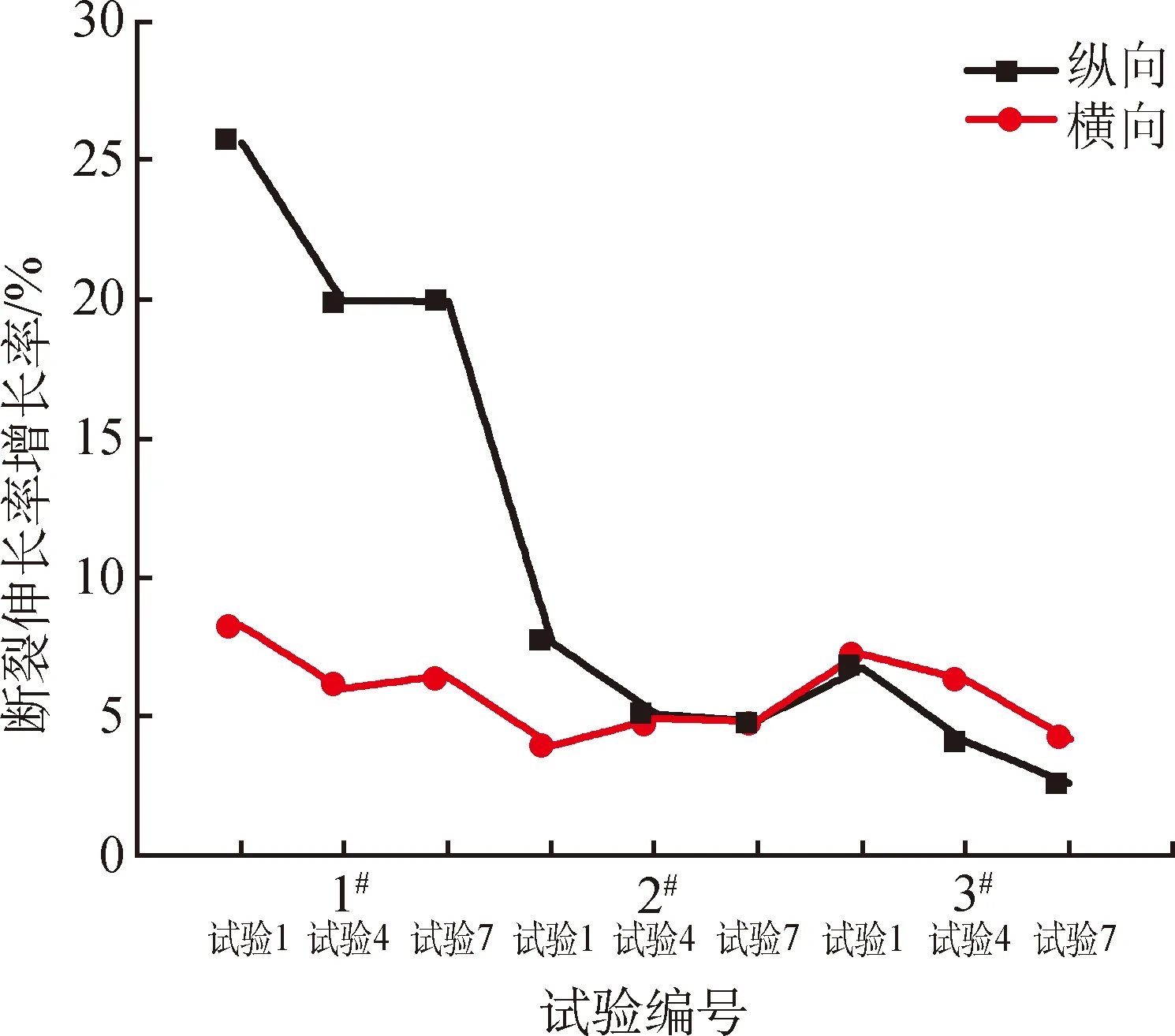

采用稀释倍数为80的整理剂对各非织造布试样进行芳香整理前后,试样的断裂强力和断裂伸长率变化分别如图9和图10所示。

图9 芳香整理前后非织造布试样的断裂强力增长率

图10 芳香整理前后非织造布试样的断裂伸长率增长率

由图9和图10可知,芳香整理后,水刺非织造布试样的断裂强力总体呈下降趋势,断裂伸长率呈上升趋势。

黏合剂渗透到水刺非织造布的内部,相互黏结的纤维可阻止纤维间的滑移。试样受拉伸时,同时受力的纤维减少,应力较集中,从而降低了非织造布试样的断裂强力。但进入试样纤维内部及纤维间的空隙和凹槽的微胶囊粒子则对纤维强力有一定的增强作用,使得试样的断裂强力增加。经芳香整理剂浸渍后,因黏胶纤维的稳定性较差,在后续的烘干及焙烘过程中易引起非织造布试样尺寸的变化,断裂伸长率会随之上升,且随着试样中黏胶纤维质量分数的减少,其纵向断裂伸长率的增长率显著减小,横向断裂伸长率的增长率也呈下降趋势,但变化不明显。

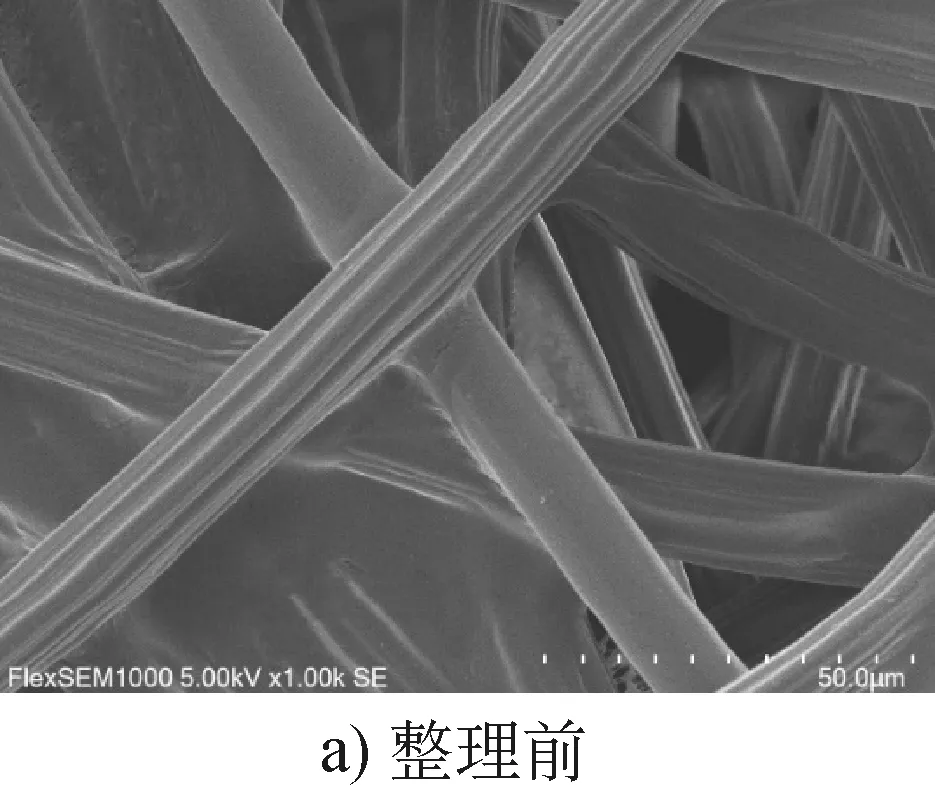

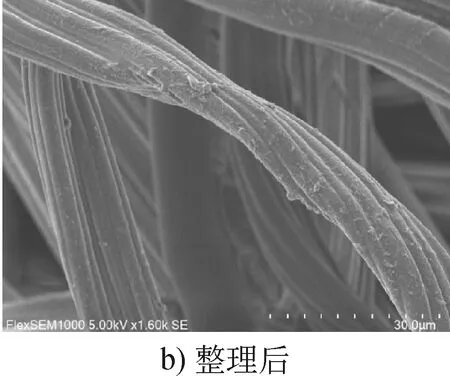

2.5 形貌

通过对比芳香整理前后水刺非织造布试样的形貌特征(图11)可知,经过芳香整理的水刺非织造布,其黏胶纤维表面附着较多的由黏合剂包覆的微胶囊颗粒。这是由于黏合剂在高温焙烘过程中,整理剂蒸发时溶质极易成膜,并附着在水刺布的各纤维上,黏合剂将微胶囊包覆后黏附于纤维的表面。

图11 经芳香整理前后水刺非织造布试样的形貌

3 结语

本文研究了微胶囊粒径及其表面形貌特征,以丙烯酸树脂为黏合剂,通过浸渍法将柠檬香精微胶囊整理到3种不同混纺比的聚酯/黏胶水刺非织造布上。研究了3个因子(即黏合剂在整理剂中的质量分数、整理剂稀释倍数和浸渍时间) 对水刺非织造布芳香整理效果的影响,分析比较了这3种经芳香整理后的水刺非织造布的面密度、厚度、拉伸断裂强力、黏胶纤维所占比例与整理剂稀释倍数的关系,可得出如下结论。

——微胶囊粒径范围为0.97~5.50 μm,平均粒径为2.63 μm,其中粒径小于3.27 μm的微胶囊占其总数的50%。

——整理后芳香型水刺非织造布的表面香精质量浓度可通过测试其紫外吸光度进行估算。对水刺非织造布芳香整理效果有影响的因素按照由主到次的顺序依次为整理剂稀释倍数、黏合剂在整理剂中的质量分数和浸渍时间。综合考虑时间成本,浸渍时间为1 h即可。

——经芳香整理的水刺非织造布表面的香精质量浓度总体随黏胶纤维含量的增加而提高。

——经芳香整理的水刺非织造布的面密度和厚度均有所增长;随着黏合剂在整理剂中质量分数的增加,整理后各试样面密度和厚度的增长率也增大;不同混纺比的水刺非织造布在相同的浸渍条件下,随着黏胶纤维占比的增多,整理后各试样面密度和厚度的增长率也增大。

——芳香整理后水刺非织造布试样的断裂强力总体呈下降趋势,断裂伸长率呈上升趋势。