小方坯含铝冷镦钢水口结瘤分析与控制

孙振宇 ,唐雪峰 ,王洪涛 ,李叶忠 ,那廷权 ,许海亮 ,温荣宇

(1.鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021;2.鞍钢集团钢铁研究院,辽宁 鞍山 114009)

作为生产螺栓、螺母、铁钉、铆钉等紧固件及冷挤压零部件的冷墩钢,因其采用室温下一次或多次冲击加载钢材获得,具有良好的冷成形性,对钢的纯净度要求高[1-4]。另外,冷墩钢中的Si在提高抗拉强度的同时降低塑性,Si含量稍高就会降低钢的冷塑性变形性能,一般采用部分硅镇静+铝镇静模式生产冷墩钢以控制其成分。因此,连铸小方坯生产冷镦钢时,必须严格控制钢水中的夹杂物且保证钢水连续浇铸。鞍钢股份有限公司炼钢总厂二分厂(以下简称“二分厂”)从2015年起生产铸坯规格为160 mm×160 mm和180 mm×180 mm的含铝冷镦钢,生产中发现,水口结瘤,中间包连铸不顺,铸坯合格率低。本文对水口结瘤物主要来源进行了分析,通过采取控制措施,有效地解决了含铝冷墩钢连铸生产中水口结瘤问题,提高了冷镦钢铸坯的合格率,保证了生产顺行。

1 工艺流程

二分厂小方坯含铝冷镦钢的生产工艺流程为:100 t转炉冶炼→LF炉精炼→钙处理→小方坯连铸(6机6流)。其中,LF炉为单工位设计,生产过程中需要前一炉钢水冶炼结束,后一炉钢水才能进炉冶炼;连铸机无大罐转台,连浇过程中需要两台吊车配合;浸入式水口的夹紧方式为外挂配重夹紧。在连续生产过程中,要求LF炉精炼过程必须在有限的时间内保证钢水成分合格,纯净度高,否则极易造成连续生产的波动甚至中断。

2 水口结瘤物和铸坯中夹杂物的检验

2.1 水口结瘤物的形貌及检验

中间包水口结瘤物粘在水口壁上,取样分析,图1为水口结瘤物形貌。观察发现,结瘤物为灰白色团簇状物体。检验分析其成分主要为Al2O3。

图1 水口结瘤物形貌Fig.1 Appearance of Substances Leading to Clogging at Nozzle

2.2 铸坯中夹杂物的形貌及检验

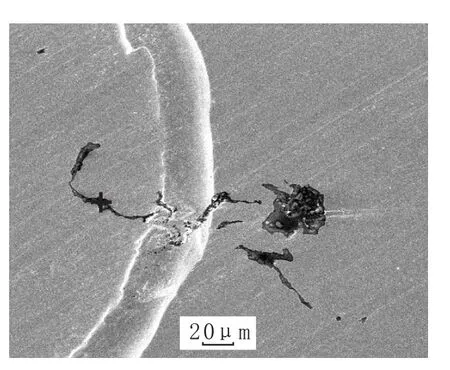

对出现中间包水口结瘤现象对应的铸坯取样检测,图2为铸坯夹杂物形貌。观察发现,铸坯中的夹杂物为块状、长条形。检验分析其成分主要为Al2O3。

图2 铸坯夹杂物形貌(1 000×)Fig.2 Appearance of Inclusions in a Casting Blank(1 000×)

3 结瘤原因分析

3.1 钢水冶炼过程

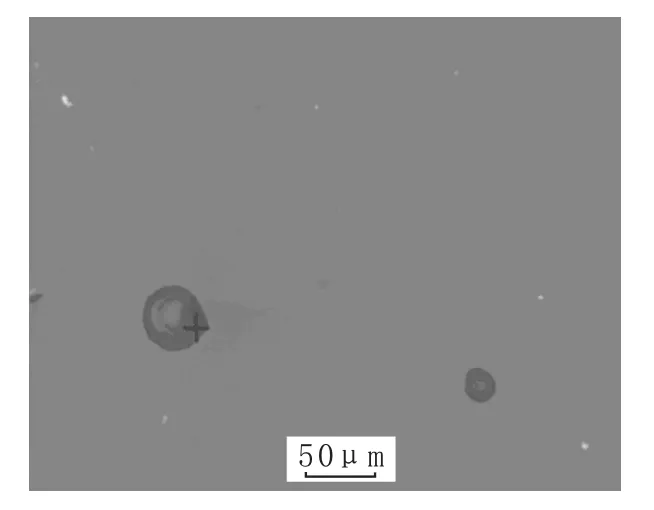

铝脱氧的冷镦钢在转炉和LF炉脱氧冶炼过程中会形成高熔点的Al2O3,钢液中的Al还原炉渣或耐材中的MgO生成MgO·Al2O3。如果LF炉冶炼过程中消除不了上述物质,则会直接导致连铸过程中的水口结瘤,影响钢材的使用性能。此类钢中钙处理的主要机理也是利用喂线的钙对高熔点的Al2O3和MgO·Al2O3进行变质处理,形成液态低熔点的钙铝酸盐,即稳态铸坯夹杂物,这种夹杂物对连铸浇铸的稳定顺行和冷镦钢性能非常有利。图3为稳态铸坯夹杂物的形貌,由图3看出,稳态铸坯为圆形或近圆形,没有棱角,尺寸在20 μm左右,其成分为已变性的液态钙铝酸盐。

图3 稳态铸坯夹杂物的形貌(4 000×)Fig.3 Appearance of Inclusions in a Casting Blank in Steady State(4 000×)

3.2 连铸保护浇铸过程

精炼后成分和温度合格的洁净钢液从盛钢桶注入到中间罐,再注入结晶器的传递过程中,与空气、耐火材料、熔渣相接触,会发生物理化学作用,即二次氧化。主要产物为高熔点的Al2O3或者MgO·Al2O3,也会导致连铸过程中的水口结瘤,直接影响钢材的使用性能。

3.2.1 盛钢桶到中间罐过程的二次氧化

敞开浇铸时或者中间罐表面覆盖剂覆盖不完全时,钢液从盛钢桶水口流出,在具有一定速度注流的周围形成一个负压区,将四周的空气卷入中间罐熔池,造成钢液的二次氧化。同时注流冲击中间罐液面,使熔池表面不断被更新。据理论计算,每1.15 s钢水表面就会更新一次,1 min内可更新多达52次。液面裸露更新造成的二次氧化产生大量的高熔点Al2O3夹杂,导致水口结瘤非常严重。

长水口与盛钢桶水口密封不严时,取样检验钢水中Als和N含量的变化,发现Als烧损平均可达到0.010 0%,钢液增氮量平均可以达到0.002 5%,中间包水口结瘤现象明显,说明此时钢液吸入空气发生二次氧化也非常严重。

3.2.2 水口安装偏斜

小方坯中间罐到结晶器多采用外挂浸入式水口,同时钢水加入保护渣。跟踪浸入式水口安装的情况发现,安装偏斜的注流容易发生结瘤现象。取样检验分析正常注流的铸坯和偏流的铸坯,发现偏流铸坯中出现图2所示形貌的夹杂物,而正常铸流的铸坯中夹杂物形貌与图3中所示的相似。说明水口安装偏斜的铸坯流发生吸气现象,造成钢液二次氧化而结瘤。

4 水口结瘤的控制措施

4.1 LF炉精炼控制

4.1.1 顶渣控制

精炼过程主要起到脱硫、脱气、升温、去除夹杂物以提高钢水质量、控制合金成分等重要作用。LF炉精炼过程以顶渣的冶炼尤为重要,选择合理的碱度很关键。顶渣碱度过高会降低顶渣对钢水罐熔池的热传导能力,不能充分利用电能,不但引起电能的增加,还会使顶渣的粘度极度升高,恶化顶渣的脱硫动力学条件,降低脱硫能力和吸附夹杂的能力。通过实际生产和检验结果可知,终渣碱度控制在4~6比较合理。

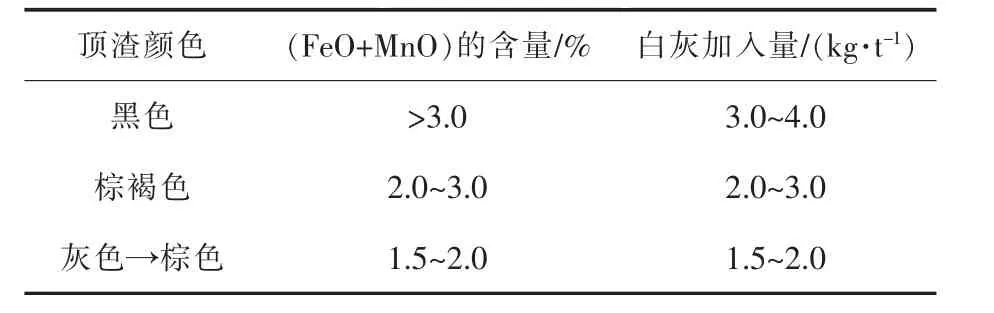

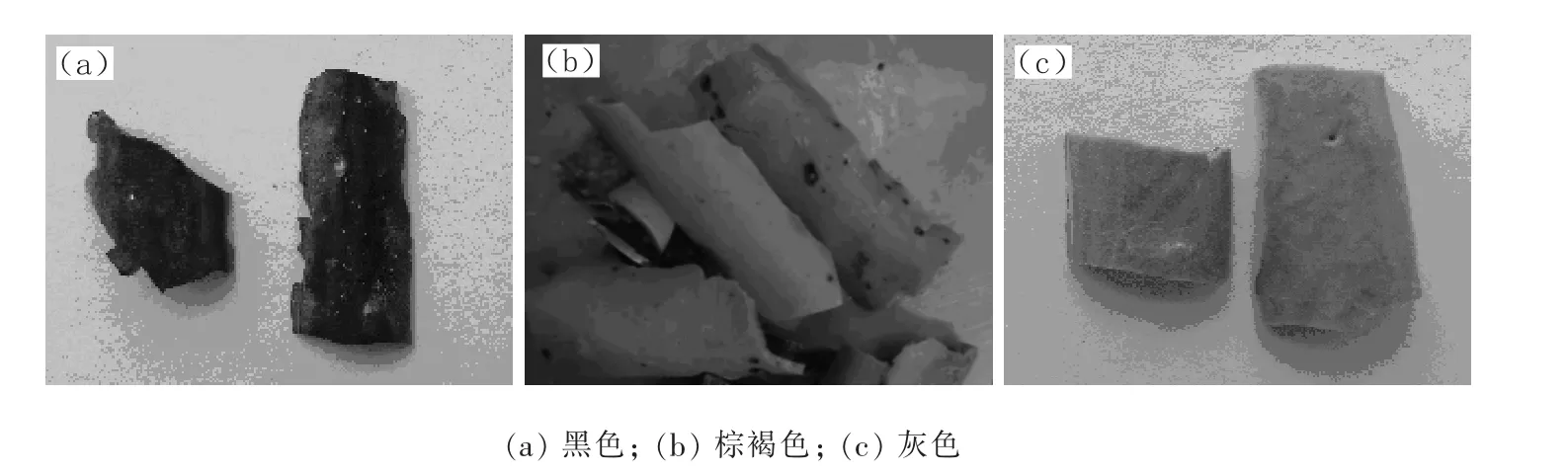

实际生产过程中发现,顶渣的颜色与其氧化性密切相关。按照顶渣颜色 “黑色→棕褐色→灰色→棕色→白色→黄白色或绿白色”的顺序,顶渣的氧化性由强到弱。因此,装满钢水的钢水罐进入LF精炼炉后,先观察钢水罐顶渣的颜色和外貌,选择加入白灰3~5 kg/t,同时按照4∶1的配比加入白灰和精炼渣或者萤石,及时造渣并有效埋弧,防止增氮。顶渣中(FeO+MnO)含量代表氧化性的强弱,顶渣颜色与氧化性的关系及对应加入渣料量见表1。

表1 顶渣颜色与氧化性的关系及对应加入渣料量Table 1 Relationship between Top Slag Color and Its Oxidation and Corresponding Quantity of Adding Slag

渣呈现黑色时,连铸生产1罐时水口结瘤严重,连铸中断,检验夹杂物均为Al2O3夹杂;精炼渣为棕褐色时,连铸生产3~5罐时水口结瘤严重,连铸中断,检验夹杂物均为Al2O3夹杂;当精炼渣呈现灰色、棕色,或介于两者之间时,连铸生产11~13罐时才出现轻微结瘤现象,检验水口附着物也为Al2O3夹杂,但是附着水口较少,且铸坯中未发现大于100 μm的夹杂。上述几种颜色的渣样如图4所示。如果顶渣颜色介于白色→黄白色或绿白色之间,说明顶渣已经基本造好,此种顶渣对脱硫和吸附夹杂的能力都很强。

图4 不同颜色渣样Fig.4 Slag Samples with Different Colors

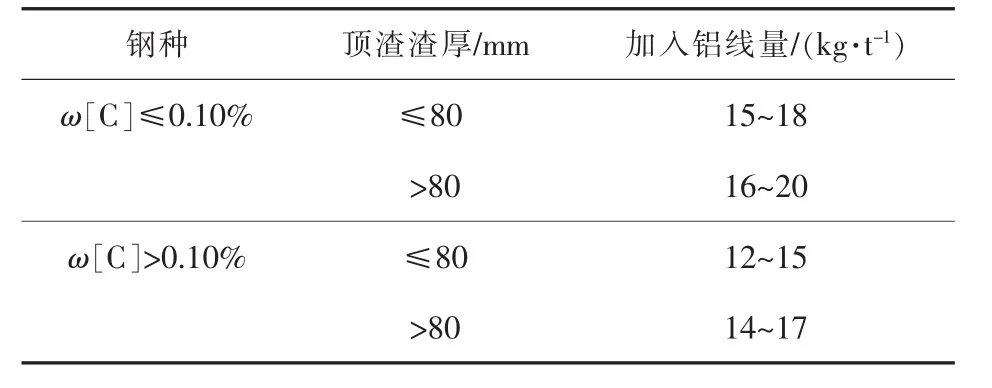

4.1.2 脱氧剂加入量控制

LF炉精炼过程中主要采取铝线段作为脱氧剂进行顶渣脱氧和成分调整。为了保证最终顶渣的良好特性,冶炼过程中除了造渣料的适当配比外,需要根据钢种的成分及精炼到站钢水的顶渣厚度情况加入铝线段,见表2所示。

4.1.3 氩气流量控制

整个精炼过程中要有合理的氩气流量控制,通电升温融化顶渣阶段适当控制氩气流量中等偏小,为150~200 L/min化渣;化渣后将氩气调到中等强度200~250 L/min;形成白渣后调至强吹状态脱硫,流量为250~350 L/min;上机前要调小进行弱吹,流量为100~150 L/min,使夹杂物充分上浮。

表2 精炼过程中铝线段加入情况Table 2 State in Adding Aluminum Wires during Refining Process

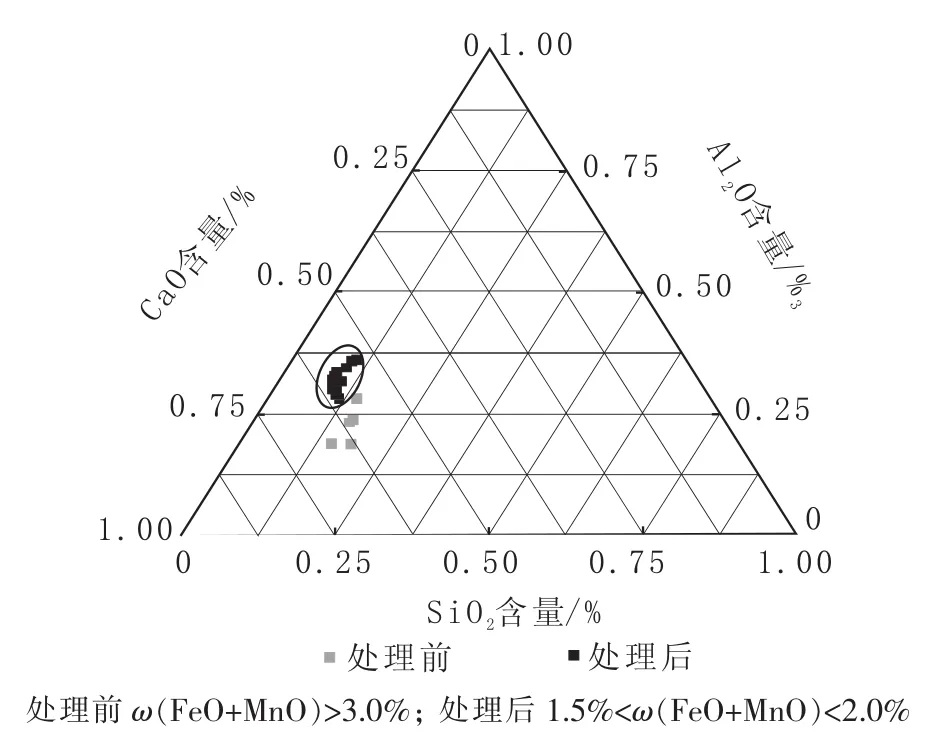

对精炼处理前后的顶渣成分进行了检验,图5为精炼处理前后的顶渣图。精炼处理前碱度约为3,处理后渣含量位于图5中划圈处,碱度为4~6,适合含铝冷墩钢的冶炼。

图5 精炼处理前后的顶渣图Fig.5 Diagram for Top Slag before and after Refining Process

4.2 保护浇铸控制

(1)提高盛钢桶引流剂的质量,控制引流剂加入时机,保证含铝冷镦钢生产过程的自浇性,避免敞开浇铸。

(2)优化连铸换罐操作,缩短换罐时间,控制中间罐钢水液面高度,尽量减少钢水二次污染。

(3)长水口密封用耐火纤维厚度由3 mm增加至4 mm,保证长水口的密封性。

(4)中间罐的覆盖剂进行精细化管理,按照浇铸过程实际情况实时补加覆盖剂,保证钢水液面无裸露。

(5)浸入式水口安装保证铅直居中,减少结合面的吸气,进而减少二次氧化。

5 实施效果

(1)由于LF炉冶炼过程合理配置造渣料和控制氩气流量,LF炉冶炼末期的顶渣改质充分,颜色介于白色→黄白色或绿白色之间,检验碱度在4~6之间。

(2)优化控制连铸保护浇铸后,大大减少了钢水二次氧化的程度,保证了钢水浇铸顺行。

(3)冷镦钢生产稳定顺行基本无结瘤现象,实现单中包平均11罐以上连浇,最大连浇罐数达到15罐,铸坯合格率从97.78%提高到98.12%以上。

6 结语

鞍钢股份有限公司炼钢总厂小方坯含铝冷镦钢水口结瘤物为灰白色团簇状物体,主要成分是Al2O3,主要来源为钢液冶炼过程的脱氧产物未完全去除或者钢液的二次氧化。通过采取控制顶渣颜色介于白色→黄白色或绿白色之间、调整顶渣碱度为 4~6以及优化连铸保护浇铸操作等措施,减少了该钢种水口结瘤的现象,实现小方坯单中包11罐以上的连浇顺行,铸坯合格率从97.78%提高到98.12%以上。