低碳钢冷轧薄板边裂缺陷原因分析

胡筱旋,黄磊,王晓峰

(鞍钢集团钢铁研究院,辽宁 鞍山114009)

冷轧钢板是国内金属加工制造业需求量较大的原材料之一,广泛应用于建筑、汽车和家电等领域。与热轧板相比,冷轧板具有较强的屈服极限,较高的抗拉强度以及良好的深冲性能。由于冷轧板生产具有流程长,轧制速度快、张力大、带钢薄等特点[1],极易使成品钢带产生边损边裂缺陷,造成产品报废率上升。冷轧板的边裂缺陷是指在冷轧钢带边缘沿长度方向的单侧或两侧出现破裂,呈裂口状的缺陷[2]。这种缺陷严重影响最终冷轧产品的成材率。不同的生产工况表明,冷轧板出现边裂缺陷的原因有多种,包括由于原料宽度尺寸不足导致的酸洗圆盘剪切边不良或间隙量调整不到位,导位装置变形或平行度偏离;热轧冷轧工艺技术方面存在钢板宽展方向显微组织控制不当等。因此冷轧薄板的生产成为钢铁行业集中关注的重点问题。本文针对某厂生产的低碳钢冷轧板某批次出现的严重边裂缺陷,采用金相检验分析等手段从原料质量到热轧板、冷轧板横纵向显微组织结构变化进行对比分析,探究其边裂缺陷的形成原因,为消除边裂缺陷,提高冷轧板表面质量提供依据。

1 冷轧板边裂缺陷理化检验

1.1 宏观形貌

具有边裂缺陷的冷轧薄板具体轧制生产工艺流程如下:

(1)热轧工艺:连铸坯原料加热—粗轧—精轧—卷取—热轧板原料(厚度为5 mm)。

(2)冷轧工艺:热轧板酸洗—冷轧—碱洗—退火—涂层—冷轧板成品(厚度为1.4 mm)。

发生边裂缺陷的冷轧板宏观缺陷形貌见图1。在冷轧板纵向板边端部明显可见缺肉和齿状缺陷,裂口形态不一,但均向内或倾斜向内延伸,开口大,尖端窄小,沿着整个板宽长度分布,裂纹最大深度约为3 mm。

图1 宏观缺陷形貌Fig.1 Macroscopic Appearance of Defect

1.2 化学成分检测

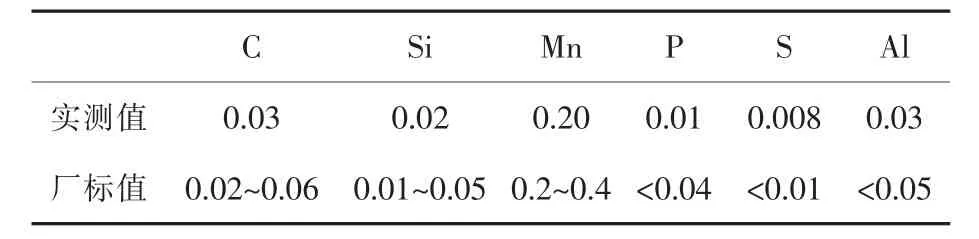

从冷轧板边部缺陷位置处取样进行化学成分分析,结果见表1。经检测其成分符合生产厂标要求,无异常值。

表1 缺陷冷轧板化学成分分析(质量分数)Table 1 Analysis on Chemical Compositions of Cold Rolled Sheet with Defects(Mass Fraction) %

1.3 金相观察分析

1.3.1 冷轧板缺陷检验分析

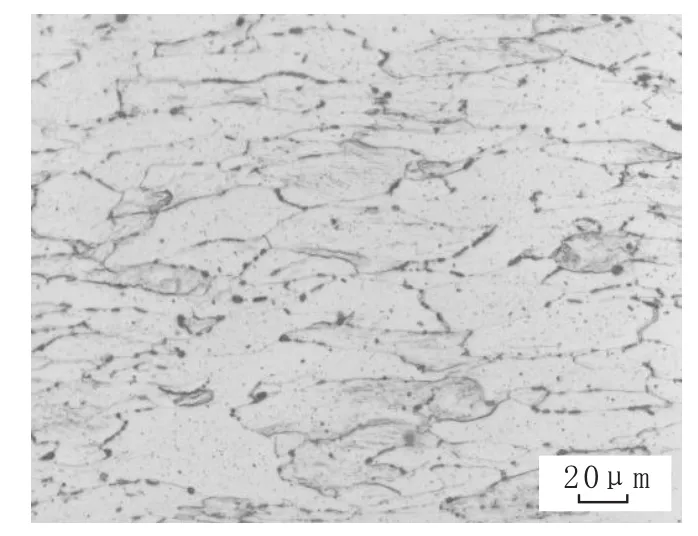

在冷轧板缺陷位置截取金相试样,经过磨制抛光后,置于蔡司200MAT光学显微镜下进行观察。试样横向开口处可观察到一短粗裂纹倾斜向内扩展,裂纹周围无异常夹杂。用4%硝酸酒精腐蚀后观察,发现钢板基体显微组织为铁素体和沿晶分布的碳化物,冷轧钢板基体显微组织形貌见图2。

图2 基体显微组织形貌Fig.2 Microstructure in Matrix

裂纹位置显微组织为铁素体+碳化物,并呈现出较明显的组织流变现象,铁素体晶粒随流变变形而拉长,裂纹沿着聚集分布的晶界及碳化物扩展。钢板边部无脱碳现象,横向开口处裂纹形貌如图3所示。试样纵向边部有多条裂纹倾斜约45°向内部延伸,起裂处多为微裂纹,沿晶扩展且末端粗大,周围无异常夹杂,裂纹周围也未见明显脱碳现象。腐蚀后可见显微组织呈流变状态,纵向边部缺陷处裂纹形貌如图4所示。缺陷处的裂纹形态表明,冷轧板存在变形不均现象。按GB/T 10561—2005《钢中非金属夹杂物含量的测定》标准评定试样基体夹杂物,夹杂级别为D1.0级,符合钢板基体纯净度的要求。

图3 试样横向开口处裂纹形貌Fig.3 Appearance of Cracks at Transverse Opening of Sample

图4 试样纵向边部缺陷处裂纹形貌Fig.4 Appearance of Cracks Where Defects Occurred at Longitudinal Edge of Sample

1.3.2 热轧板板宽区域显微组织观察

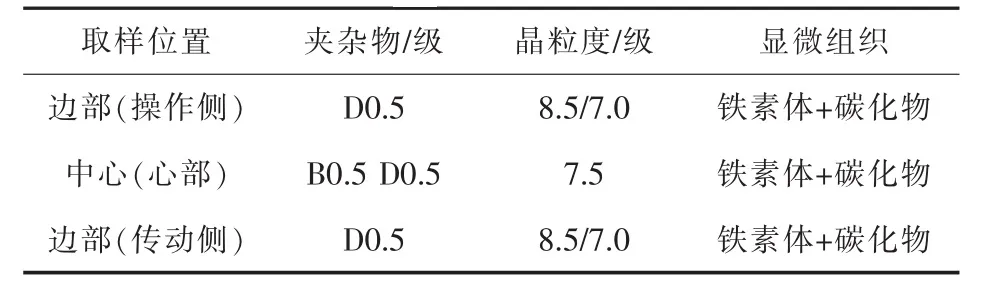

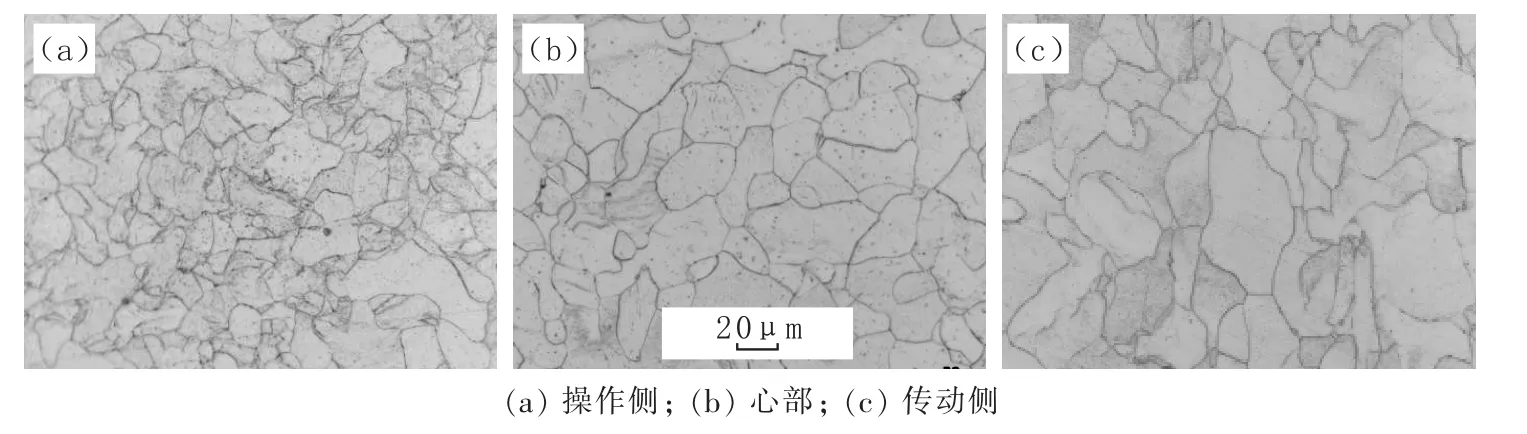

为进一步探明冷轧板边部混晶组织在整个轧制过程中的演变规律,取缺陷板所用的热轧板原料,从边部到中心取样进行金相观察(边部为现场轧机操作侧及传动侧),基体夹杂物均符合纯净度标准,热轧板边部的显微组织为铁素体、三次渗碳体及少量碳化物,显微组织中三次渗碳体大部分分布在铁素体晶界。观察发现,钢板边部晶粒存在明显大小不均现象,局部晶粒粗大,最大晶粒度级别为8.5级,最小为7.0级,板边混晶区域宽度约为15~25 mm;中心部位晶粒大小趋于均匀,晶粒度为7.5级。热轧板宽度范围显微组织分布情况见表2,各部位晶粒度形貌见图5。

表2 热轧板宽度范围显微组织分布情况Table 2 Distribution of Microstructures in Width Range of Hot Rolled Sheet

图5 晶粒度形貌Fig.5 Appearance of Grain Size

1.3.3 扫描电镜观察

从冷轧板边裂缺陷处取断口试样,经清洗后置于SUPR400扫描电镜下,观察缺陷的断口形貌,扫描微观形貌及微区成分测定结果见图6,从撕裂的开口最大位置到裂纹尖端附近未见异常夹杂物,整个断口呈韧窝状形态特征,属韧性断裂。

1.4 热轧板力学性能检验

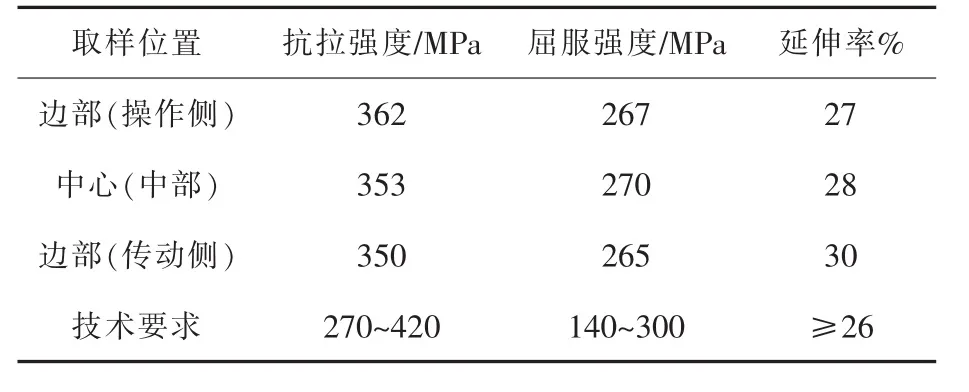

取热轧原料板进行力学性能测定,在板宽方向即操作侧、中心及传动侧位置分别截取纵向(轧制方向)拉伸试样,对热轧板全板宽方向测定试样力学性能,试验结果见表3。

表3 热轧板力学性能结果Table 3 Mechanical Properties of Hot Rolled Steel Sheets

由结果可知,热轧板全宽度范围的力学性能较为平稳,没有明显差异,热轧板传动侧较操作侧有所降低,但均在技术要求范围之内。

2 分析与讨论

冷轧板边裂缺陷的产生原因较复杂,它与钢的化学成分、连铸坯质量、冷轧基板状态、热轧工艺中板坯的加热制度以及控轧控冷制度等都有较大的相关性[3],往往是几种因素综合作用所致。通过对以上检验结果分析可知,受检批次的缺陷冷轧板基体成分符合生产厂标要求,边裂缺陷处无异常夹杂和脱碳现象,说明这种边裂缺陷与钢质无关。由冷轧板边裂缺陷位置晶粒大小不均,存在较明显组织流变现象,铁素体晶粒随流变变形而拉长,以及裂纹沿着聚集分布的晶界及碳化物扩展这一系列特征分析,此边裂缺陷与钢板边部显微组织中的晶粒变化不均有关,而这种晶粒不均匀与热轧板卷原料有关[4]。显微组织观察可见,热轧板中心部位晶粒大小趋于均匀,晶粒度为7.5级,但边部显微组织存在明显的铁素体晶粒混晶现象,混晶区域宽度约为15~25 mm,局部晶粒粗大,晶粒度为8.5/7.0级。从热轧板全宽度范围的力学性能可知,传动侧较工作侧有所降低。

就轧制过程中显微组织发生相变而言,热轧板板宽范围的显微组织形态由热轧的轧制工艺决定。当热轧的终轧温度位于奥氏体区或两相区时,相变使热轧板的显微组织变为细小的完全再结晶等轴晶粒;当终轧温度低于(Ar1-100)℃时,其显微组织就是由伸长变形的铁素体和再结晶铁素体组成的混合组织,终轧温度越低,热轧再结晶越困难,再结晶率越低,再结晶晶粒越细小[3]。因此,可以认为,热轧板在轧制过程中,中间位置均匀的显微组织晶粒是发生了完全再结晶的结果。由于终轧温度从钢板边部到心部逐渐升高,然后趋于均匀,因此钢板发生再结晶的铁素体从边部向心部逐渐增加,而且再结晶晶粒也逐渐增大,在发生完全再结晶的心部铁素体晶粒大小趋于均匀[5],而接近板边部位散热速度快,使距边部一定范围内(25 mm)的终轧温度低(Ar1-100)℃,热轧板边部组织就呈现出未发生再结晶的纤维状铁素体和部分再结晶的等轴铁素体混合组织。在随后的多道次冷轧过程中,边部这种具有严重混晶状态的组织则产生较大的不均匀变形,原始的粗晶粒最先产生屈服,晶粒之间位错滑移,而细晶粒屈服强度较高,位错滑移机制后于粗大晶粒启动。这样粗晶粒中的位错滑移到混晶界面时运动受到阻碍,造成晶间应力集中[2],使冷轧板边部不能均匀协调一致变形,当粗晶粒应力集中位置所受到的拉应力超过其抗拉强度时便产生微裂纹,随着不均匀变形的继续,微裂纹会沿着具有较多碳化物或三次渗碳体的晶界扩展,导致冷轧板边部撕裂,形成宏观的边裂缺陷。

3 结语

受检的低碳钢冷轧薄板发生边裂缺陷的主要原因是由于钢板边部存在较严重的混晶现象,致使钢板在初始冷轧阶段,边部粗细晶粒不能发生均匀变形,形成局部应力集中而萌生微裂纹,随着变形的加剧,裂纹沿着具有较多的碳化物或三次渗碳体的晶界扩展,最终形成冷轧板的宏观边裂缺陷。冷轧板边部的混晶组织是由热轧板遗传所致。