冷轧先进高强钢酸轧机组生产技术研究

孙荣生 ,王植 ,王静 ,阮国庆 ,蔡顺达 ,刘仁东

(1.鞍钢集团钢铁研究院,辽宁 鞍山114009;2.鞍钢股份有限公司冷轧厂,辽宁 鞍山114021;3.鞍钢股份有限公司系统创新部,辽宁鞍山114021)

近年来,随着我国汽车工业的快速发展以及汽车保有量的不断增长,汽车的减重、节能、环保等备受人们关注,冷轧先进高强钢在汽车上得到了越来越广泛的应用。通常先进高强钢的抗拉强度在 800~1 500 MPa[1-2],由于其具有合金元素含量高、强度大等特点,在酸轧机组实际的生产过程中,各工序工艺参数的细微波动就会对高强钢稳定性及表面质量等造成严重影响,甚至使生产不能正常进行。本文主要对先进高强钢在酸轧机组的生产技术进行了分析,提出了保证先进高强钢稳定生产的措施。

1 存在问题及原因分析

从目前冷轧先进高强钢在酸轧联合机组的生产情况来看,存在的主要问题包括:焊缝质量差易断带,酸洗表面质量差色差严重,轧制稳定性差等,下面主要对先进高强钢在酸轧联合机组生产中焊接、酸洗及轧制工序的生产技术进行了详细分析。

1.1 焊缝质量分析

由于先进高强钢添加合金较多,碳当量较高,热轧基板头尾厚度精度、板形精度差,在后续轧制过程中极易在焊缝处发生断带,影响生产的顺行。图1为优化前杯凸试样及焊缝组织图片,通过观察焊缝组织,焊缝区域组织多为硬质马氏体组织且比例较大,激光焊接后冷却到室温,造成焊缝硬脆开裂,在后续过程中极易发生断带现象[3-4]。

图1 优化前杯凸试样及焊缝组织图片Fig.1 Pictures of Samples for Cupping Test and Microstructures in Welding Seam before Optimization

1.2 酸洗表面质量分析

受先进高强钢中各种合金元素影响,热轧钢板表面氧化铁皮的厚薄及特性对温度较为敏感,加上超高强钢热轧板拉矫延伸率很难达到要求,因此酸洗不易洗净,图2为酸洗后钢板质量,从中可以看出钢板表面质量较差,有较厚的氧化铁皮未被清洗干净,会影响最终产品质量和涂装质量[5-6]。

利用扫描电镜对热轧板基板形貌进行观察,结果如图3所示。能谱分析表明,高强钢热轧卷表面氧化铁皮较厚且表面合金元素偏析较重,Si、Mn含量较高。SEM观察表明,不同颜色条纹处的氧化层厚度存在差异,即浅色条纹处氧化层较薄,深色条纹处氧化层较厚。氧化层与基体的结合部位存在一层薄而致密的Si、Mn富集层,氧化层底部存在类似二相粒子析出的Si、Mn的氧化物颗粒,氧化层顶部是较厚的Fe的氧化物[4-6]。

图2 酸洗后钢板质量Fig.2 Quality of Steel Sheets after Pickling

图3 酸洗洗后质量元素分析Fig.3 Analysis on Mass Elements after Pickling

1.3 轧制稳定性分析

先进高强钢合金含量高,变形抗力大,硬化速率快,轧制力过大,很容易超过轧机马达负荷,因而不得不减小轧制变形量,降低轧制速度。此外,超高强钢轧制过程中易出现打滑、边裂、板形不良,甚至断带等问题。由于高强钢热轧来料的力学性能和厚度波动较大,轧硬材的厚度波动也较大。冷轧过程中,轧制力大,轧辊弯曲严重,由此引起轧硬材横断面凸度较大,边缘降较严重,轧辊易发生开、断裂等[7-8]。

对先进高强钢热轧基板取样,测试其组织及力学性能,热轧基板头尾组织见图4。带钢头尾组织性能差异大,头部为正常铁素体+珠光体,尾部为铁素体+贝氏体,头尾性能差约为150 MPa,造成带尾厚度超差及板形质量较差。

图4 热轧基板头尾组织Fig.4 Microstructures in Head and Tail of Hot Rolled Sheet

冷连轧机组轧制过程中金属变形的程度同样是影响冷轧带钢变形抗力的重要参数,直接影响着冷连轧轧制过程中各架轧制力的大小。典型冷轧先进高强钢变形抗力曲线如图5所示,当压缩比超过50%时,带钢强度超过1 000 MPa,会增加轧制难度,导致轧制力超限,无法进行轧制。

图5 典型冷轧先进高强钢变形抗力曲线Fig.5 Deformation Resistance Curves of Typical Cold Rolled Advanced High Strength Steels

2 控制措施

2.1 焊缝质量控制

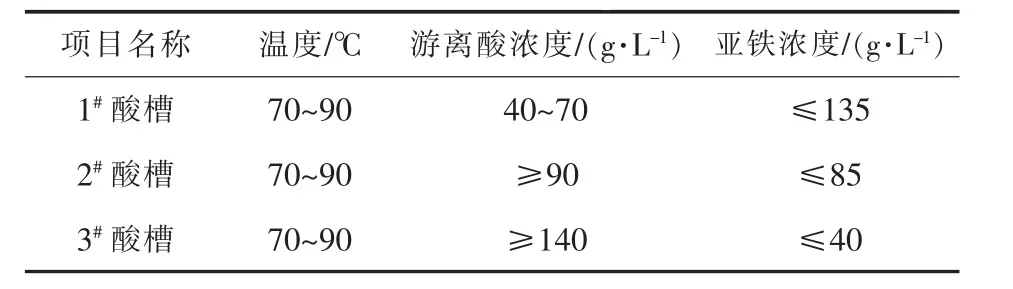

为保证先进高强钢焊缝质量,通过合理控制热轧工艺保证热轧基板头尾厚度精度,同时控制焊接功率及速度,改善焊缝在横向方向上的充盈度,深度方向上的中心位置完全焊合,并合理控制前后预热功率,先进高强钢焊接工艺参数见表1。

表1 先进高强钢焊接工艺参数Table 1 Welding Process Parameters for Advanced High Strength Steels

2.2 酸洗表面质量控制

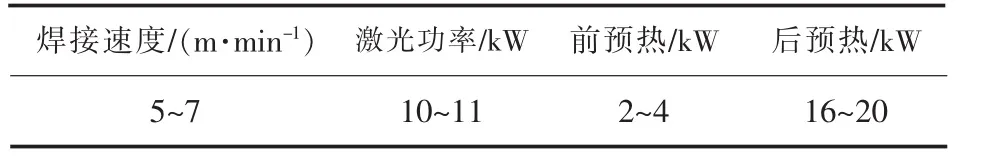

为保证高强钢酸洗后的表面质量,通过合理控制热轧工艺避免热轧基板铁皮过厚,同时提高拉矫机的延伸率及增加插入量,合理控制酸洗工艺参数,采用尽可能高的酸液温度、浓度和较低的亚铁浓度及酸洗速度,先进高强钢酸洗工艺参数如表2所示。

表2 先进高强钢酸洗工艺参数Table 2 Pickling Process Parameters for Advanced High Strength Steels

2.3 轧制稳定性控制

为保证高强钢轧制工序的稳定性,通过热轧工序投入边部加热器等手段,可有效降低由于热轧轧制过程本身带来的头尾部组织、性能差异问题,有效保证热轧原料通卷性能均匀。通过优化冷连轧机组轧制策略,包括负荷分配、张力制度等相关参数,保证轧制过程中各架轧机均匀变形,避免出现轧制力差异较大的情况,进而保证轧制过程稳定,先进高强钢轧制工艺参数见表3。

表3 先进高强钢轧制工艺参数Table 3 Cold Rolling Process Parameters for Advanced High Strength Steels

3 效果评价

3.1 焊缝质量评价

通过对焊缝质量的分析,制定相应的控制措施,能够有效改善焊缝组织,降低马氏体硬度及比例,进而达到改善焊缝质量的目的。优化后合格焊缝杯凸试样及组织如图6所示。

图6 优化后合格焊缝杯凸试样及组织Fig.6 Samples Taken from Qualified Welding Seams for Cupping Test and Microstructures after Optimization

3.2 酸洗表面质量评价

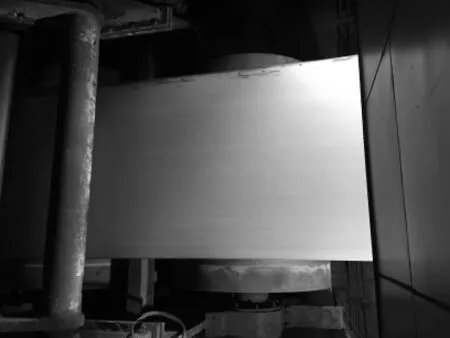

通过对酸洗表面质量的分析,制定相应的控制措施,有效提高酸洗后表面质量,无明显色差缺陷,优化工艺后酸洗表面质量如图7所示。

图7 优化后酸洗表面质量Fig.7 Surface Quality of Pickled Steel Sheets after Optimization

3.3 轧制稳定性评价

分析轧制稳定性后,制定了相应的控制措施,保证了高强钢在冷连轧机组能够稳定运行。优化前后的机组各参数对比见表4,从表中看出,改进后的轧制力控制约为1 500 t,减少了其负荷超限、断带等情况;对厚度精度控制和板形精度分别控制在±0.06 mm和20 I以内,均在公差范围之内。

表4 优化前后的机组各参数对比Table 4 Comparison of Parameters for Mill Unit before and after Optimization

4 结论

冷轧先进高强钢仍是今后汽车板发展的主流,大量使用冷轧先进高强钢是解决汽车减重、节能、安全、环保的重要途径。批量冷轧先进高强钢在酸轧机组工业化生产,为保证其焊缝质量、酸洗后表面质量及高强钢轧制稳定性,可在酸轧联合机组采取如下控制措施:

(1)通过合理控制热轧工艺,保证热轧基板头尾厚度精度,激光功率在10~11 kW,前后预热功率分别在2~4 kW和16~20 kW,可以改善焊缝的充盈度及焊缝组织,降低马氏体硬度及比例,以改善焊缝质量。

(2)通过降低热轧基板铁皮厚度及Si、Mn元素的富集,合理控制拉矫机延伸率、插入量及酸洗工艺参数,采用尽可能高的酸液温度(70~90℃)、浓度、较低的亚铁浓度和酸洗速度,可以有效提高酸洗后表面质量。

(3)通过优化热轧和冷连轧机组轧制工艺,能够减少热轧头尾部组织、性能差异,适当提高冷轧第1、2架的压下量及各机架单位张力(>160 MPa),保证轧制过程中各机架变形均匀,可以有效改善轧制过程的稳定性。