300 t转炉负载状态下弹簧板应力测试分析

李珊珊

摘 要:主要分析了转炉在负载状态下弹簧板的应力分布情况。根据测试数据可见,转炉在负载状态下可承受最大应力的弹簧板,同时,可找到不同状态下同一弹簧板的应力集中区域。

关键词:转炉;钢液;弹簧板;耳轴

中图分类号:TF748.2 文献标识码:A DOI:10.15913/j.cnki.kjycx.2015.22.094

本文主要分析了转炉在正常负载状态下弹簧板的应力分布情况,从而找到转炉在正常冶炼条件下弹簧板的薄弱部位。虽然采用转炉装球模拟实际冶炼的方法无法完美地分析正常冶炼条件下弹簧板的应力分布情况,但可大致分析出弹簧板的应力分布及其变化情况。

1 弹簧板应力零点的确定

在装球试验中,由于钢球无法真实地模拟钢液的流动,导致转炉同一位置的钢球重心不一致,使弹簧板的应力产生差异,进而无法找到测点的应力零点。因此,应力变化的幅值范围在试验中有较大的参考意义。

2 弹簧板中点应力随倾动角度的变化规律

弹簧板中点应力随倾动角度的变化规律为:①钢球在转炉内具有流动性,无法与真实的液体对比,弹簧板应力在转炉正、反向通过直立位置时存在明显差异。②部分弹簧板居中测点的应力曲线呈上凸形,主要承受拉应力,其余弹簧板居中测点的应力曲线呈下凹形,主要承受压应力。上述现象形成的原因是受到了耳轴扭矩的影响,因为耳轴扭矩作用在托圈上,弹簧板连接在托圈与炉体之间,以耳轴轴线为界,一边承受压应力,另一边承受拉应力。此外,炉体本身的质量会对弹簧板形成应力,进而使各弹簧板呈不同的受力状态。③不同弹簧板的居中测点应力在不同阶段的变化趋势不同,比如在0°~100°范围内,有的弹簧板应力增加,有的弹簧板应力减小。从理论上讲,以耳轴中心线为分界点,四块弹簧板应力的变化趋势相同,另外四块也相同,但4#弹簧板和8#弹簧板的应力变化趋势有差异。

3 不同弹簧板的中点应力水平对比分析

在装球质量不同的情况下,各弹簧板的中点应力不同。为了便于比较,在装球质量不同的情况下,设置了相同的弹簧板倾动角度,每块弹簧板居中测点的应力对比情况为:①在转炉直立位置,应力值在一定的范围内有所波动。上述现象的原因为转炉内装的是钢球,虽然转炉直立时弹簧板的角度没有变化,但在转炉平稳运行的过程中,钢球的滚动会造成中点变化,进而使各弹簧板的应力变化。②随着装球质量的增加,多数弹簧板居中测点的应力会增加。③各块弹簧板的受力不均,其中,5#弹簧板的应力较大,2#和7#弹簧板的应力较小。④在该倾动角度范围内进行装球试验时,弹簧板中部的应力幅值最大为19.7 MPa。

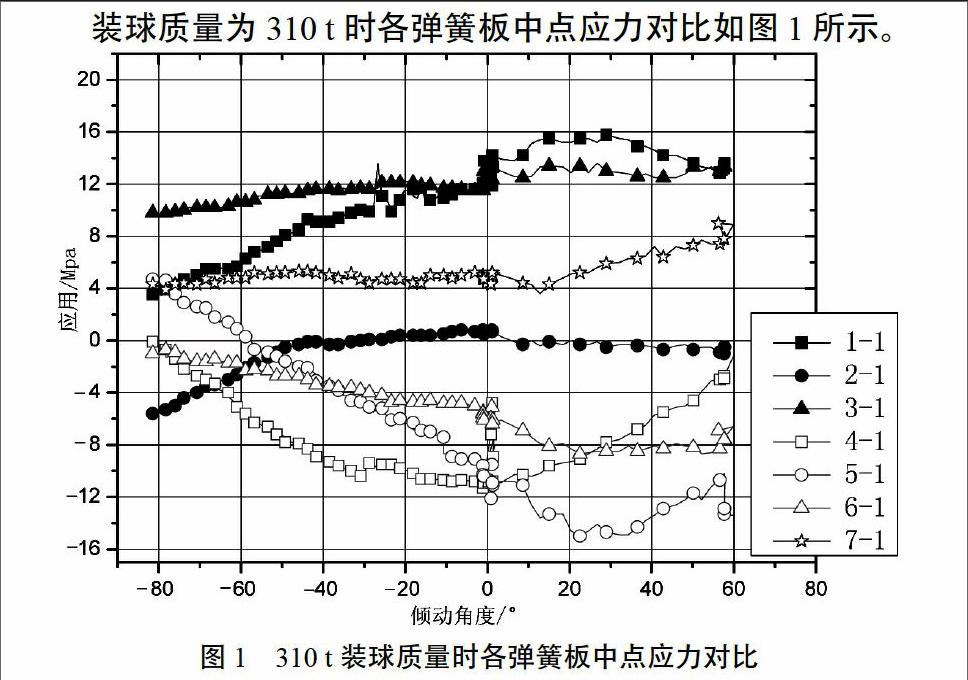

装球质量为310 t时各弹簧板中点应力对比如图1所示。

图1 310 t装球质量时各弹簧板中点应力对比

4 同一弹簧板上不同位置应力水平的对比分析

在装球试验中,测试了7#弹簧板和8#弹簧板不同位置的应力,结果如下:①弹簧板角部测点的应力大于居中测点的应力,7#弹簧板最大应力集中系数为3.4,出现在装球质量为116 t的工况下;最小应力集中系数为1.9.应力集中系数出现最多的值围为3.0.②角部与中部应力的变化曲线基本相似,但存在一定的相位差。③在不同的装球质量下,7#弹簧板居中测点的应力随装球质量的增加而增大,7#弹簧板角部测点的应力随装球质量的增加未发生较大变化。④8#弹簧板居中测点的应力只在前两次装球试验时有效,且装球质量为210 t时的应力波动范围小于装球质量为116 t时的应力波动范围,信号异常。此外,8#弹簧板角部测点的应力波动范围稍有增加。⑤角部应力幅值最大为50.9 MPa,出现在装球质量为364 t时的8#弹簧板。

5 总结

综上所述,随着负载的增大,各弹簧板所受应力随之增大,同时,各弹簧板受力不均,受力最大的弹簧板为5#,2#弹簧板所受的应力最小。弹簧板中部的最大应力值一般出现在转炉接近满载状态时;弹簧板角部应力大于中部应力,应力最大值出现在满载状态。

〔编辑:张思楠〕