焊接间隙对铝合金薄板磁脉冲点焊接头组织和力学性能的影响*

(湖南大学汽车车身先进设计制造国家重点实验室,长沙 410082)

轻量化是航空制造领域重要的发展方向,铝合金在减轻重量、降低能耗、提高性价比等方面具有独特优势,因而在机翼、骨架、外壳、尾翼、油箱等航空器材关键位置广泛应用[1]。然而,铝合金由于还原性强、热导率高、线膨胀系数大等特点,当使用如钨极氩弧焊(TIG)、熔化极氩弧焊(MIG)、电弧焊等熔化焊接方法时,往往导致气孔、夹渣、裂纹、热影响区软化等缺陷[2],导致接头性能与可靠性下降;与熔焊相比,搅拌摩擦焊基于固相焊接原理,有效解决了上述问题,提升了铝合金焊接质量,但仍面临焊接速度低、焊件夹持要求高、搅拌头适应性差、损耗快、焊缝末端孔洞残留[3]等问题。

磁脉冲焊接(Magnetic pulse welding,MPW)技术是一种固相压力焊接技术[4],通过电磁力驱动材料发生高速塑性变形并发生碰撞,形成牢固的焊接接头。磁脉冲焊接原理与爆炸焊类似,但是通过电磁力替代爆炸物做功,焊接更安全且更易控制。焊接过程无热输入,无需辅料及保护气体,焊接一瞬间完成,是一种高效绿色的焊接方法。磁脉冲焊接的驱动电磁力对材料导电性要求较高,因而非常适合铝合金材料的焊接[5–6]。国内外开展了大量关于磁脉冲焊接的研究,涉及到铝–铝、铝–钢、铝–铜、铜–钢[7–10]等多种材料组合,均获得了优异的焊接接头。然而,为了满足磁脉冲焊接必要的冲击过程,两个待焊部件之间必须留有间隙,目前研究大多在部件之间放置绝缘体来实现,焊接形式多采用如管管套合、管杆套合、板板搭接[11–13]等搭接形式,这给工业实施生产带来诸多不便。为了克服这一问题,Manogaran等[14]提出了一种磁脉冲点焊(Magnetic pulse spot welding,MPSW)技术方法,通过在板件待焊位置冲压凹槽形成焊接间隙,对AA11199和EN335铝–钢板件进行了初步焊接探索。

磁脉冲点焊不仅解决了焊接间隙问题,同时以点焊形式实现铝合金的焊接,更有利于复杂结构的焊装,具有柔性高、适应性好、小巧美观等优点。目前关于铝合金磁脉冲点焊的研究尚未成熟,基于此,本文采用磁脉冲点焊的方法,以5052 铝合金薄板为研究对象,进行不同焊接间隙下的磁脉冲点焊工艺试验,研究铝合金材料在磁脉冲焊接过程中的运动变形规律,探究磁脉冲点焊接头组织特征和力学性能变化。

试验及方法

1 试验设备及磁脉冲点焊原理

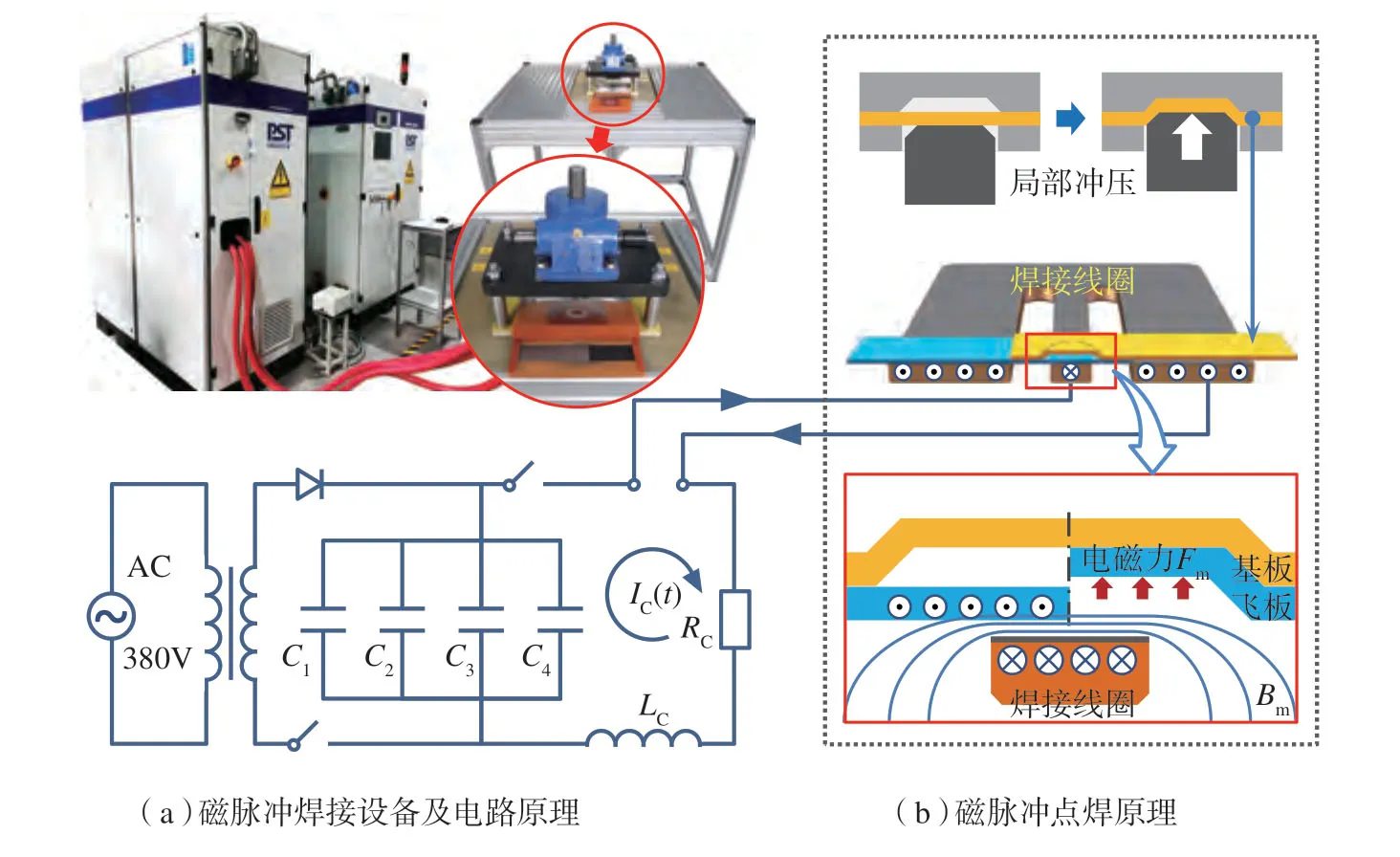

磁脉冲点焊试验在由德国PST公司生产的电磁脉冲发生器和自主设计的板件焊接试验平台上进行,磁脉冲焊接设备及磁脉冲点焊原理如图1所示。在焊接设备及电路原理图1(a)中,电磁脉冲发生器最大放电电压为16kV,额定电容为408μF,放电能量0~48kJ 连续可调。该发生器首先通过变压器与整流器将380V交流电转换为直流电对电容器组C进行充电,当电容器组达到设定电压值后触发高压开关,通过放电回路将焊接电流IC(t)释放于板件焊接线圈,IC(t)是一种时变高频衰减电流,电流峰值达数百kA,电流频率达数十kHz。焊接线圈安装在板件焊接试验平台上,通过低电感同轴电缆与发生器连接。

图1 磁脉冲焊接设备及磁脉冲点焊原理图Fig.1 Schematic diagram of magnetic pulse welding equipment and magnetic pulse spot welding

图1(b)所示为磁脉冲点焊的工艺原理:(1)首先在待焊板件(基板)局部冲压形成凹槽,与另一焊接板件(飞板)搭接放置于焊接线圈之上,焊接件与焊接线圈之间隔有一层绝缘胶布;(2)放电电流IC(t)通过线圈表面时,在焊接区域产生集中的高频时变磁场Bm,并在飞板表面产生感应涡电流,该电流与线圈表面电流方向相反,根据电磁力学原理,线圈和飞板之间产生巨大的电磁互斥力Fm;(3)电磁力Fm驱动飞板发生高速塑性变形并向基板运动,在材料表面碰撞处产生剧烈塑性流动并形成射流,破坏清洗金属表面的氧化层与杂质,最终两清洁表面在高压条件下形成冶金结合。

表1 5052铝合金化学元素组成(质量分数)Table1 Chemical composition of 5052 aluminum alloy %

2 材料及工艺试验

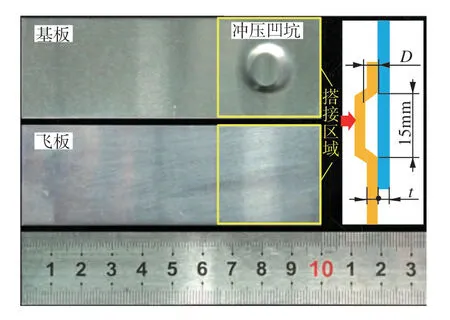

试验材料为AA5052 铝合金板材,具有中高强度、良好的抗疲劳性和耐蚀性,因而在航空机体制造中得到了广泛的应用,其化学成分如表1所示。试样板材长度为100mm,宽度为35mm,厚度为1mm。焊接采用搭接形式,搭接区域尺寸为35mm×35mm。除材料自身特性外,焊接能量E和焊接间隙D是影响磁脉冲焊接的主要工艺参数,试验的焊接能量为30kJ;在基板搭接区域中央通过冲压形成底部直径为15mm的圆台形凹槽作为点焊区域,焊接间隙D通过改变凹槽冲压深度进行控制,D=0.9/1.2/1.5mm,如图2所示。铝合金点焊试验将在3种焊接间隙条件下开展,焊前清理毛刺并进行简单清洗,并进行3 组重复性试验。

3 板料变形运动速度测试

焊接间隙为点焊区域的飞板运动提供变形空间,不同焊接间隙导致焊接碰撞速度的差异。飞板在变形运动过程中的信息可通过光子多普勒速度测量(Photonic doppler velocimetry,PDV)系统获取。PDV技术是一种非接触式速度测量技术,基于物体运动产生的光学多普勒效应实现对物体的速度测试。试验所用设备的测速范围为0~1000m/s,设备系统包括终端处理器、示波器、测速仪、激光器及激光探头。激光探头安装于测速工装正上方,测量点为点焊区域中间点,测量飞板运动距离为1.5mm,测速装置如图3所示。

图2 磁脉冲点焊材料准备Fig.2 Preparation of magnetic pulse spot welding material

图3 PDV测速试验设备及原理示意图Fig.3 PDV speed measuring test equipment and schematic diagram

4 搭接接头拉伸试验

采用Instore 5985 万能拉伸试验机在室温条件下对铝合金磁脉冲点焊接头进行拉伸试验,拉伸速率为2 mm/min,并在拉伸试验过程中拍摄试样的断裂过程。为了减小搭接结构试件在拉伸过程中产生的弯矩,在试件夹持部位叠放与板件等厚的铝合金垫片。

5 焊接界面微观分析

对于焊后样件,采用线切割沿焊接件长度方向制取点焊区域试样,依次进行镶样、打磨、抛光和腐蚀处理,采用Keller 试剂进行界面腐蚀,腐蚀时间为30s。制样完成后通过光学显微镜、偏光显微镜、扫描电子显微镜(SEM)等手段观察分析焊点横截面形貌、焊接界面特征、母材金相组织以及拉伸断口。

结果与讨论

1 磁脉冲点焊接头宏观行为分析

合适的碰撞速度是形成焊接接头的必要条件,速度过低导致漏焊或焊接失败,速度过高则会产生焊接缺陷[15]。在放电能量一定的情况下,流经线圈的焊接电流保持不变,驱动飞板变形的电磁力也保持不变。因此通过测量飞板在0~1.5mm 距离内的运动,可以获取不同焊接间距下的飞板速度,该速度将用于磁脉冲点焊碰撞速度的评估。图4为PDV系统测速完成后的数据处理结果。通过对激光频率变化的分析处理,得到图4(a)所示的飞板运动速度–时间曲线,在0~6μs阶段,曲线为波动较小的平直段,说明飞板几乎没有运动,这是由于初始阶段焊接电流较小,所产生的电磁力不足以使材料屈服,产生变形运动;在6~15μs阶段,曲线呈上升趋势,且曲线斜率逐渐增大,这说明随着电流增大,电磁力增大并驱使飞板变形运动,飞板速度增加;在接近15μs时刻,曲线斜率出现减小趋势,这与电磁力开始衰减、飞板远离线圈磁场以及变形抗力增加有关。通过图4(a)中速度对时间的积分处理,得到图4(b)所示飞板运动的位移–速度曲线,飞板速度随焊接间隙的增大而增大。图4(b)中A、B、C点分别为焊接间隙为0.9mm、1.2mm和1.5mm时的飞板速度,分别达到了320.5m/s、361m/s和395.3m/s,三者相差较大。焊接间隙的变化导致冲击速度的差异,较大的间隙为飞板提供了更大的加速空间,飞板变形增大,碰撞速度提高。

图5所示为5052 铝合金磁脉冲点焊焊接件以及点焊横截面的宏观形貌。可以看出,搭接处中央焊点正面为下凹形态,反面为凸起形态,焊接件整体表面质量良好,无损伤,无明显变形。将试件沿焊接件长度方向截开,观察焊接件的断面情况。可以发现不同焊接间距下的焊接接头材料均未发生明显减薄。焊接区域可从宏观形貌上分为中间平直区和两侧圆角变形区,中间平直区域母材连接紧密,此处为焊合部位;而在两侧圆角区域发现明显缝隙,表现为材料变形贴合,此处为未焊合部位。随着焊接间隙的增加,飞板加速空间增大,但焊接间隙过大时,未焊合部位母材之间的缝隙相应增加,使得飞板对凹坑的填充程度较小,这是由于材料流动有限不足以完全贴合所致。

图4 PDV测速系统后处理曲线图Fig.4 PDV velocity measurement system post-processing curve

图5 焊接件外观与横截面宏观形貌Fig.5 Appearance of welding parts and cross-section macroscopic morphology

2 点焊接头力学性能分析

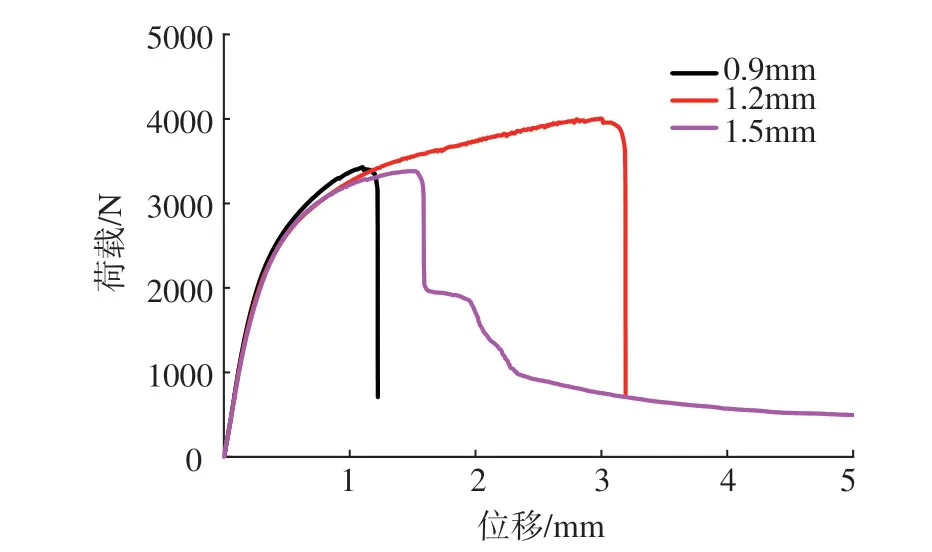

不同焊接间距下的点焊接头典型的准静态剪切拉伸试验结果如图6所示。3种接头拉伸曲线在弹性阶段基本重合,峰值拉伸载荷与伸长量差异明显。峰值拉伸载荷随焊接间隙的变化而变化,当焊接间隙为0.9mm和1.5mm时,焊接接头拉伸载荷峰值较为接近,分别为3428N和3381N。焊接间隙为1.2mm时,焊接接头强度最高,最大拉伸载荷为4006N,相比前两者分别提高了16.9%和18.5%;对于接头伸长量,3种接头在达到最大拉伸力后发生了不同形式的断裂失效,分析拉伸载荷峰值对应的接头伸长量后发现,焊接间隙为0.9mm、1.2mm和1.5mm所对应的最大伸长量分别为1.1mm、3.0mm和1.5mm,焊接间隙为1.2mm的接头伸长量仍为最大,比0.9mm和1.5mm 焊接间隙下的点焊接头提高了173%和100%,表现出良好的塑性;对于接头韧性,可通过拉伸曲线从初始到峰值部分与横轴所包围的面积对应接头破坏前的吸能来表征,焊接间隙为1.2mm的接头在失效破坏前吸收能为10.5J,比0.9mm和1.5mm 焊接间隙下的点焊接头分别提高了233%和145%。因此,1.2mm的焊接间隙下使焊接得到了合适的冲击速度,焊接间隙为0.9mm和1.5mm的接头,在强度与韧塑性方面表现较差,都不足以形成耐用的焊缝接头。

图6 不同焊接间隙磁脉冲点焊接头的剪切拉伸曲线Fig.6 Shear tensile curves of magnetic pulse spot welded joints with different welding standoff distances

通过研究不同焊接间距的点焊接头拉伸过程,进一步探究磁脉冲点焊失效机理。如图7所示,焊接件受载后初始阶段均受到纯剪载荷,随着拉伸进行,接头以焊点为轴心发生一定程度偏转,所受剪切力转变为拉剪复合,最终表现为两种失效模式:(1)焊点界面失效;(2)焊点拉拔失效。随着焊接间隙的不断增大,磁脉冲点焊接头的失效模式从焊点脱落失效转变为焊点拉拔失效。其中,焊接间距为0.9mm和1.2mm时,焊接接头表现为焊点界面失效,当接头失效时,基板与飞板脱离,并在焊接母材表面留下明亮的椭圆形焊缝,该断口进一步表明焊接区域的非完整性;焊接间距为1.5mm时,焊接接头表现为拉拔失效,飞板母材沿着焊点边缘撕裂。相比于其他点焊工艺,如电阻点焊,较为理想的失效模式是拉拔失效,即焊核周围材料发生的韧性断裂。而在本文研究中,表现为焊点拉拔失效的点焊接头虽然保持了焊点的完整性,但是焊接件受拉伸时焊点周围母材首先发生撕裂,表现为较低的峰值载荷与伸长量,导致接头强度与韧性等性能表现不佳,因此该失效模式不宜作为磁脉冲点焊的期望失效模式。

3 焊接界面微观形态分析

对3种焊接间隙下的点焊样品横截面进一步探究,采用光学显微镜观察焊点截面平直区内的微观形貌,得到图8所示的焊接界面放大图。可以发现,在平直区内母材并非完全焊合,仅在左右两侧a、b区域内有焊缝,其余区域为紧密贴合,因此可将点焊焊接区分为3个部分:中心未焊合区、两侧焊合区和圆角贴合区。磁脉冲焊接界面的离散特性在多项研究中均有发现,这是由于磁脉冲焊接需要在一定碰撞角度下才能形成焊合。对左右两侧a、b区域内的焊缝长度进行测量,得到0.9mm/1.2mm/1.5mm点焊间隙下的焊缝长度,可发现两侧焊缝长度相近,3种间距下的焊缝平均长度分别为751.0μm、835.5μm和901.5μm,随着点焊间隙由0.9mm 增大到1.5mm,点焊接头的焊合长度也随之增加,其增长比例分别为11.3%和7.9%。因此,由点焊间隙增加带来的碰撞速度增大有利于有效焊合长度的增加,对提升点焊接头性能具有积极作用。

图7 磁脉冲点焊试件准静态剪切拉伸失效形式Fig.7 Quasi-static shear tensile failure form of magnetic pulse spot welding specimens

图8 不同点焊间隙接头焊缝长度Fig.8 Weld lengths of joints with different magnetic pulse spot welding gaps

图9 磁脉冲点焊接头金相组织图Fig.9 Metallographic structure of magnetic pulse spot welding joints

在磁脉冲点焊过程中,伴随飞板与基板碰撞形成焊点的同时,飞板变形并填充焊接间隙。为了进一步研究飞板在高速塑性变形过程中的材料行为,选取1.2mm 焊接间距的点焊试样为典型样本,进行阳极覆膜后通过偏光显微镜观察,得到点焊接头金相组织形貌如图9所示。由于磁脉冲点焊接头具有良好的对称性,因此仅对点焊接头左侧部分进行分析。将点焊接头左侧截面分为3 部分:中心未焊合区、焊合区和圆角贴合区。可以看到,中心未焊合区的飞板晶粒相比圆角贴合区和焊合区较大,且未发生明显的塑性变形,与母材保持一致;圆角处的晶粒则沿着板料方向有所拉长,如图9中虚线标识所示,这是由于板料在填充焊接间隙时拉伸变形所致;焊合区飞板与基板在靠近焊缝区的晶粒发生了更为明显的塑性变形,焊缝两侧母材晶粒沿焊缝挤压变形,晶粒致密度增加,且变形移动方向与焊接碰撞方向一致,这说明在焊缝附近的母材发生了剧烈的塑性变形,晶粒受冲击作用发生剪切滑移。

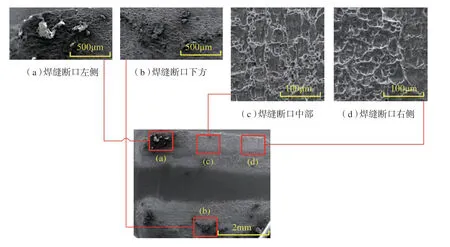

图10 磁脉冲点焊接头断口形貌Fig.10 Fracture morphology of magnetic pulse spot welding joints

对力学性能表现最佳的1.2mm间距焊接接头断口进行研究,通过扫描电子显微镜(SEM)观察磁脉冲点焊断口形貌,如图10所示。可以看出,裂纹通过聚结的微孔扩展,并在断口上形成了韧窝结构,表明接头具有较好的塑性,以韧性断裂为主。图10(a)、(b)处为母材粘黏,主要分布于焊缝左侧与下方。图10(c)和10(d)分别是点焊接头焊缝断口的中部和右侧微观形貌,其中图10(c)以等轴韧窝为主,图10(d)以呈上抛物线的剪切韧窝为主。不同韧窝类型表明磁脉冲点焊接头在剪切过程中有着不同的应力状态。点焊接头在拉伸初始阶段主要受到剪切应力,此时接头上的弯矩和产生的挠度较小。随着载荷增大,焊缝从两端向中心逐渐发生断裂,同时接头的弯矩和偏转角逐渐增大,导致受到的正应力的比例逐渐提高。因此,在正应力的作用下,焊缝中心聚结了均匀生长的微孔,在断口上形成圆形的等轴韧窝。

结论

本研究采用磁脉冲点焊(MPSW)完成3种不同焊接间隙的5052 铝合金薄板焊接,对材料的飞板变形运动、剪切拉伸性能以及焊缝微观界面等进行了分析和研究,揭示了焊接间隙对磁脉冲点焊接头性能的影响机理,对铝合金薄板磁脉冲点焊技术在航空制造领域的应用进行了初步探索。结论总结如下:

(1)焊接间隙对磁脉冲点焊的直接影响体现在飞板运动速度与焊合长度方面,在本文所研究的3种焊接间距下,飞板速度和接头的焊合长度与焊接间隙具有正相关关系,从0.9mm 到1.5mm 焊合长度的增长比分别为11.3%和7.9%。

(2)当焊接间距从0.9mm 增大到1.5mm时,磁脉冲点焊接头的失效模式从焊点界面失效转变为拉拔失效,而承载力则表现为先增后降的特点。

(3)在3种焊接间距研究中,当间距为1.2mm时,接头在承载峰值力和接头伸长量指标上最高,具有良好的强度、塑性和韧性力学性能表现。