飞机管路强度快速分析方法

陈晓豫,钱文清,鲍益东,舒 阳,寸文渊,

(1.南京航空航天大学机电学院,南京210016;2.航空工业成都飞机工业(集团)有限责任公司产品研制部,成都610092)

伴随着国产大型客机快速发展,飞机内部零配件的发展也面临着更高的市场要求。飞机内部液压、燃油、滑油、环控、氧气等系统普遍分布着许多管路系统,这些管路系统形状各异,错综复杂分布在机身的各个部位,起着压力传递、燃油输送、保护电缆等作用[1]。飞机管路系统作为飞机零件中的一个重要组成部分,其质量的可靠性和稳定性直接影响着飞机的整体性能。而如今飞机管路系统正向着高压化、大功率、质量轻、多余度等方向发展,高压管路破裂常常是导致飞机发动机发生故障的主要原因[2],管路系统的强度直接影响着飞机的整体性能,制约着飞机的整体发展。

面对飞机管路的失效问题,现有手段很难对失效产生的根本原因做出准确分析。目前针对飞机管路系统开展的理论研究,多以流固耦合振动、疲劳寿命和故障分析等方面为主[3]。专门面向飞机管路系统强度分析和设计优化的研究,多以实践研究为主,较少有系统而深入的理论研究。可查阅的资料中大多停留在简单的结构分析上,没有形成成熟的分析方法和研究思路,在理论分析和试验验证方面均存在较大空白。而传统的强度分析方法应用在飞机管路方面存在着零件复杂、接触处理困难等问题。因此有必要提出一种高效且准确的管路强度分析方法,对飞机管路的高风险失效区域做出预判,为飞机管路系统的设计及优化提供理论依据。

本文针对飞机管路强度整体分析困难的问题,提出了一种飞机管路强度快速分析方法。将CAEPIPE 软件和ABAQUS 软件相结合,采用有限元方法对飞机管路的强度进行模拟分析。为明确飞机管路受载后的变化情况、研究管路失效形式、校核管路强度、优化管路系统结构提供高效且准确的分析方法。

1 飞机管路强度分析流程

飞机管路系统由导管、支架、卡箍及柔性接头等构件组成。采用管路系统整体利用ABAQUS 软件分析的方法,将不可避免地需要对管路系统中的柔性接头部分进行建模,其结构复杂,简化困难,同时会提高有限元分析的非线性程度,导致计算中出现收敛困难的问题,增加有限元分析的计算难度和计算时间,在飞机管路系统的研究和设计阶段无法保证飞机管路强度分析的效率。而CAEPIPE 软件在管道设计及应力分析方面有着快速、操作方便、数据库丰富等优势,能够对三维管路系统进行线性和非线性的静态和动态分析,非常有利于进行管路系统快速分析[4–6]。

本文所提出的方法采用先整体后局部的思路对飞机管理系统进行分析。首先利用CAEPIPE 软件对管路系统进行整体强度分析,快速的获得应力值较为集中的危险区域及对应导管段的节点力。随后再利用ABAQUS软件对危险区域进行更为详细且精确的局部分析,验证失效可能性较大的危险区域是否满足强度要求,如图1所示。

2 飞机管路受载情况

为保证飞机管路强度分析结果与实际使用情况尽可能一致,在分析前首先应明确飞机管路系统在飞机运行中的受载情况,为有限元分析提供基础。在飞机运行的过程中,飞机管路将承受多种载荷的共同作用,通常在分析中对管路施加最严酷的受载情况,在不考虑发生极特殊偶然事件的前提下,一般主要考虑以下几种载荷类型。

(1)压力载荷。

管路工作中,导管内的流体会对管壁内侧产生一定的压力,从而使管壁的内外两侧产生压差,影响管路受力及变形。同时,液压管路中液体的压力具有一定的脉动范围,会对导管产生脉冲冲击[6]。在分析中,通常认为压力均匀分布在管壁上,以载荷的形式将管壁所承受的压力差施加在管壁内侧。

(2)温度。

温度载荷分为环境温度和工作温度。飞机启动前,管路温度与环境温度一致,启动后,管路温度逐渐由环境温度变为工作温度。管路所处的工作温度会直接影响导管内流体对管壁所产生的压力、导管的材料属性、导管因热胀冷缩而产生的变形等,是强度分析中不可忽略的影响因素。因环境温度通常属于管路安全使用要求范围内,工作温度是温度载荷中的主要考虑因素,所以在分析中只考虑管路的工作温度对管路产生的影响,以温度场的形式施加在分析模型上。

(3)位移载荷。

位移载荷主要包含变形位移及端点位移。变形载荷主要是由于管路在运行过程中,管内流体温度的变化,使管路因热胀冷缩而产生的变形导致[7]。而飞机运行中产生的协调变形会使管路端点处所连结的设备位置发生变化,从而导致管路受到端点位移载荷的作用[8]。分析中变形位移由温度场产生,端点位移应将飞机整体变形转化为管路端点的位移,以边界条件的形式施加管路节点位置。

图1 管路强度分析思路Fig.1 Pipeline strength analysis ideas

(4)加速度载荷。

加速度载荷是由于飞机加(减)速或做机动飞行动作导致,因此管路所受到的加速度载荷通常与飞机机体一致[8]。分析中根据飞机机体加速度曲线,计算在工作压力下,管路在惯性载荷作用下强度是否满足要求。具体分析中应综合加速度载荷与重力,以载荷的形式施加在分析模型上。

(5)持续外载荷。

包括如管路自身重量、管内流体重量、支架力等集中或均匀分布的持续性基本载荷。在有限元分析中,将根据所分析案例的具体情况,在软件中设置对应的载荷和边界条件。

3 分析算例及结果

本文以某型号飞机机翼中一段典型油气管路系统为例,模拟其在飞机转弯时受载情况。根据不同的结构特点、材料、分析工况等情况,对应力判断准则的选择也有所不同。本文采用金属管路分析中最符合分析特性,且最为通用的Mises 屈服准则作为应力评判标准,对管路进行强度分析。

由于本例管路系统中导管采用英制单位作为加工尺寸单位,同时管路系统性能参数采用英制单位下的量作为衡量指标,因此为方便模型的建立和分析结果的比对,本例中建模及分析统一采用英制单位。为方便阅读,本文统一将各物理量在公制单位下的数值标注在后续的括号内。

3.1 三维模型建立

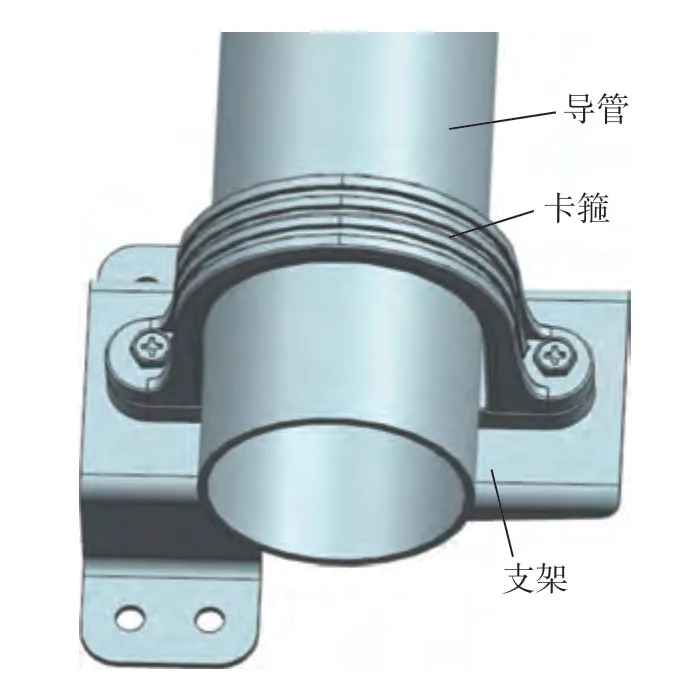

通常飞机管路系统主要由导管、支架、卡箍及柔性接头等构件组成,具体结构情况如图2所示。其中导管用于传输工作流体,直接承受流体对管路产生载荷;支架用于导管和飞机固定端之间的连接;卡箍用于连接导管和支架;柔性接头用于连接多段导管,并在一定程度上承受轴向线变位和相对角变位,以减少管路使用中振动对管路产生的破坏。

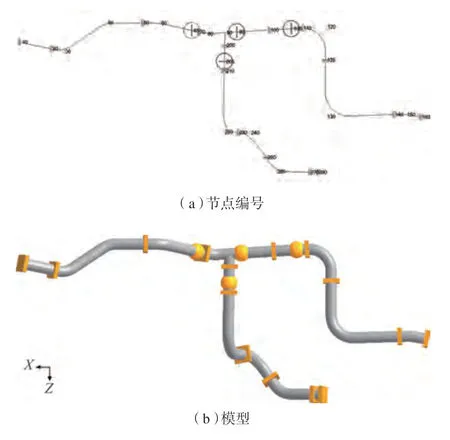

针对本例所分析的管路系统,在UnigraphicsNX软件中对管路系统建立三维模型,X方向总体尺寸为2098.0mm;Z方向组总体尺寸为835.7mm,导管外侧直径为57.15mm,建模结果如图3所示。

3.2 支架刚度计算

在管路强度分析中,管路系统中支架的刚度将直接影响管路的受力及变形情况,是管路系统强度的重要影响因素,因此应将其纳入到强度分析的考虑范围中。故在对管路进行整体分析前,首先计算出管路系统中各个支架在不同方向上的刚度值,以方便后续整体分析的进行。

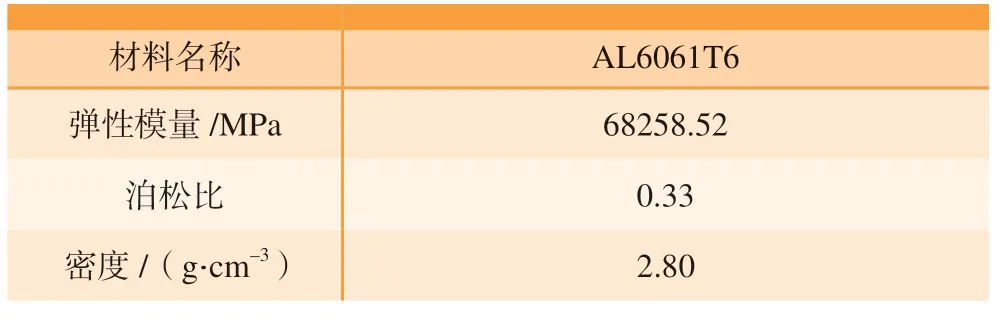

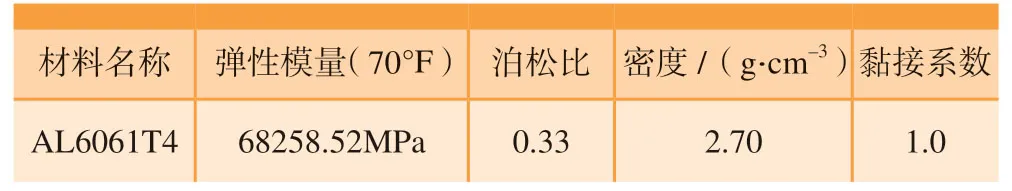

将管路系统中的支架模型单独导入至ABAQUS 软件中,由于本节主要计算支架的刚度值,且支架结构相对简单,因此将支架简化为较简单的壳单元,并在截面属性中设置其厚度为0.05in(1.27mm)。根据实际情况,本例选用的支架材料为Al6061 T6,具体材料参数如表1所示。

因后续的系统强度分析中,将简化支架的作用至对应的卡箍中心点位置,因此为保证前后分析一致可靠,耦合支架上的卡箍安装孔至卡箍中心点位置,并在该点施加X、Y、Z3个方向上的单位力和单位扭矩;固定支架与飞机的连接孔,约束条件及载荷定义结果如图4所示。根据模型情况划分网格,本例中支架采用S4R 类型网格,网格模型如图5所示,模型整体网格数目为14916。

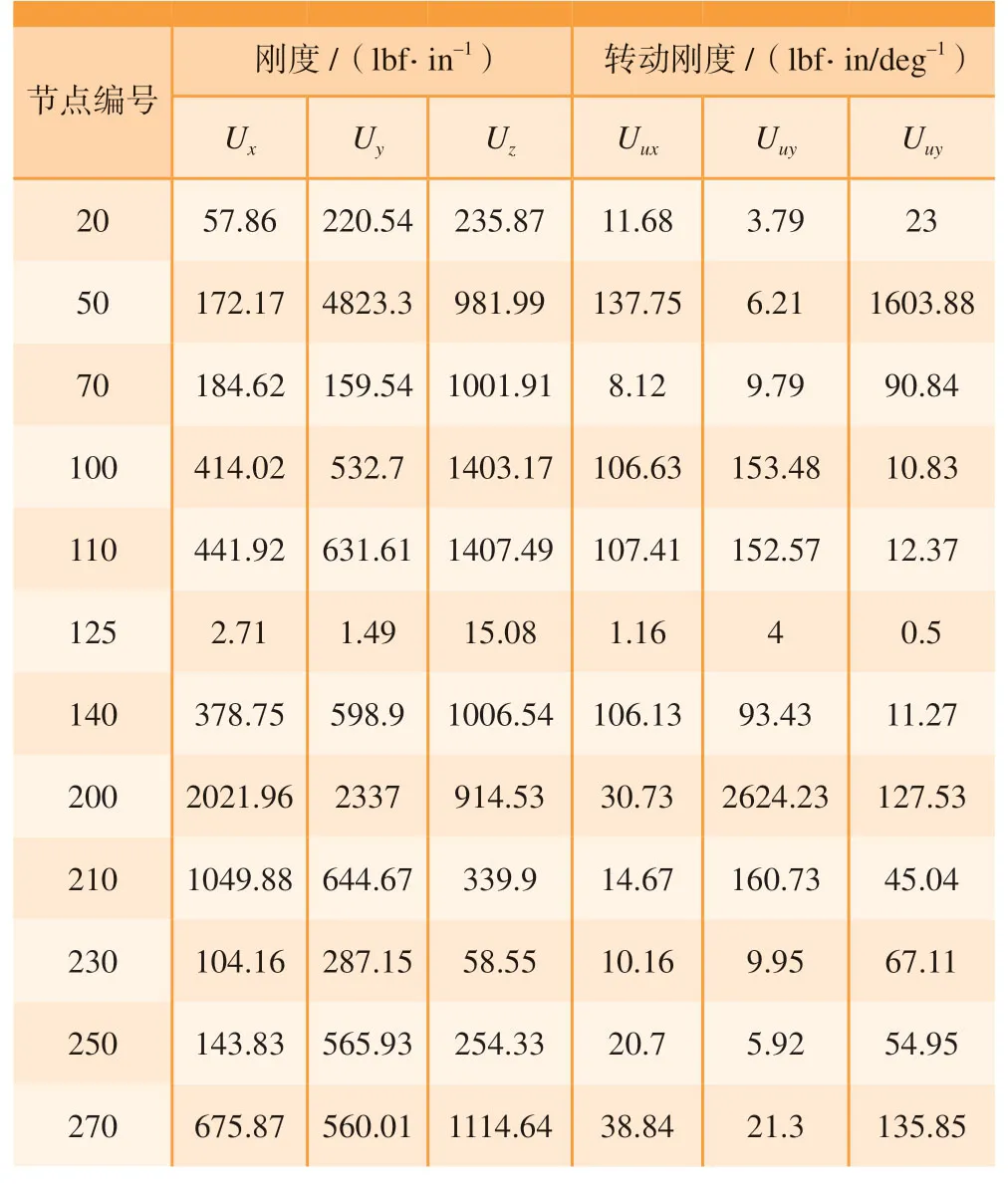

计算后,输出各个卡箍中心点的位移量,取各个卡箍在单位力和单位扭矩下中心点的位移量作为后续分析中的卡箍刚度值。经计算整理后得到如表2中所示的各个支架的刚度值。

图2 管路系统构件组成Fig.2 Component composition of piping system

图3 管路系统三维模型Fig.3 Three-dimensional model of piping system

表1 支架材料 (Al6061 T6) 参数Table1 Anchors material (Al6061 T6) parameters

3.3 管路整体分析

使用CAEPIPE 软件对包括柔性接头在内的管路系统进行整体分析,以获得应力较高的危险区域,为后续局部分析提供依据。

根据三维模型中的导管端头、支架、柔性接头、弯头中心点等节点位置的节点坐标,及导管截面参数、材料、弯头弯曲半径等参数在CAEPIPE中建立分析模型,并输入已计算出的支架刚度值,建模结果如图6所示。

本例中导管材料选用Al6061 T4,具体材料参数、典型温度下的材料属性如表3和表4所示。设置导管为统一截面参数,具体导管截面属性直径为57.15mm,厚度为1.8mm。

本例模拟飞机做转弯动作时管路系统的受载情况,其主要承受导管内流体温度、导管内外压差、导管及流体自重和加速度载荷的共同作用,对应的工况温度F为130,压差为0.41MPa,重力加速度g=(9.8m/s2),加速度2g。在分析中认为管路系统两端不受位移载荷作用,对管路整体施加温度、压强、加速度作用。

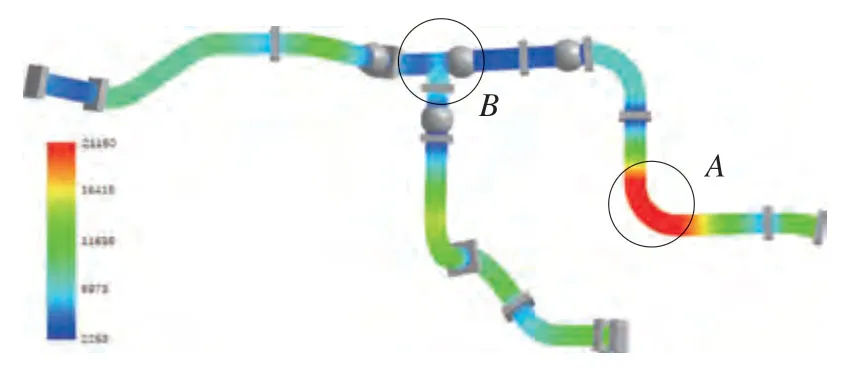

计算工况下CAEPIPE 分析出的应力分布情况如图7中所示;位移变形情况如图8所示,本例中以Mises应力作为失效的主要评判指标,所以重点关注图7中Mises 应力值较大的区域。

图4 支架约束条件及载荷定义Fig.4 Constraints and load definitions of steadies

图5 网格划分结果Fig.5 Meshing results

结合图7和图8可以看出在管路的弯曲段区域A处应力较大,并且存在较大的变形量。较大的应力容易导致导管发生强度破坏,同时较大的位移量也增大了管路干涉或者碰撞其他飞机结构的可能,因此应对区域A进行更为详细的局部分析。另外,由于在T 型管接头区域B处存在焊接工艺,致使接头在厚度分布、材料属性、力学性能、温度场等多方面存在不均匀性[9],焊缝周围区域的残余应力以及形变[10–11]使得T 型管接头更容易出现应力集中,疲劳断裂等问题,仅靠单一的整体分析很难准确预测出T 型管接头的变形和失效情况。因此,为保证强度分析的可靠性,按照行业规范,必须对T 型管接头区域进行局部分析。对应本例中即应对区域B进行进一步的局部分析。

表2 支架刚度计算结果Table2 Anchors stiffness calculation results

图6 CAEPIPE整体分析模型Fig.6 CAEPIPE overall analysis model

表3 导管材料(Al6061 T4)参数Table3 Pipe material (Al6061 T4) parameters

表4 AL6061T4材料属性Table4 AL6061T4material properties

图7 整体分析Mises应力分布图Fig.7 Misesstress distribution of overall analysis

图8 整体分析位移变形图Fig.8 Displacement deformation of overall analysis

3.4 危险区域局部分析

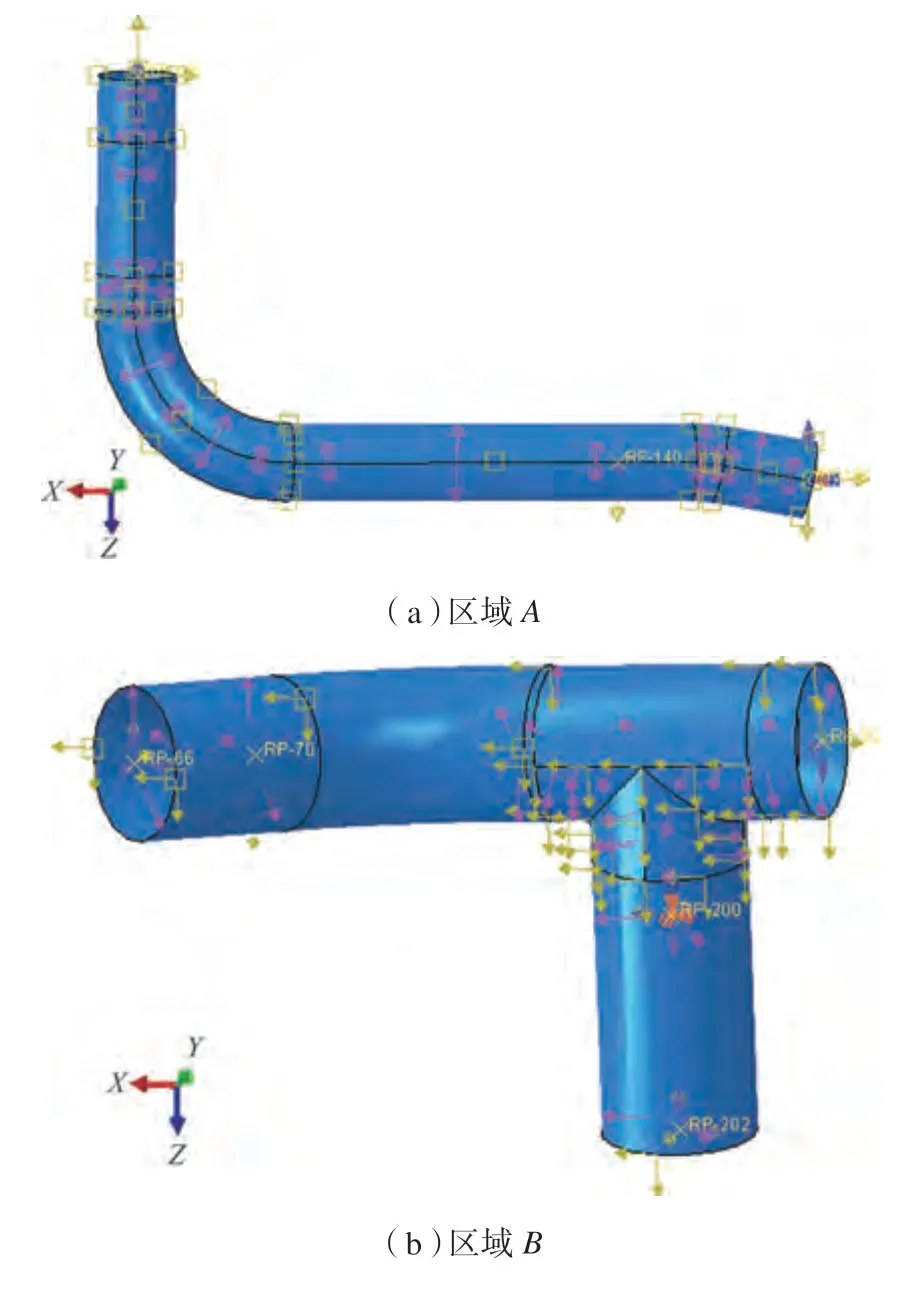

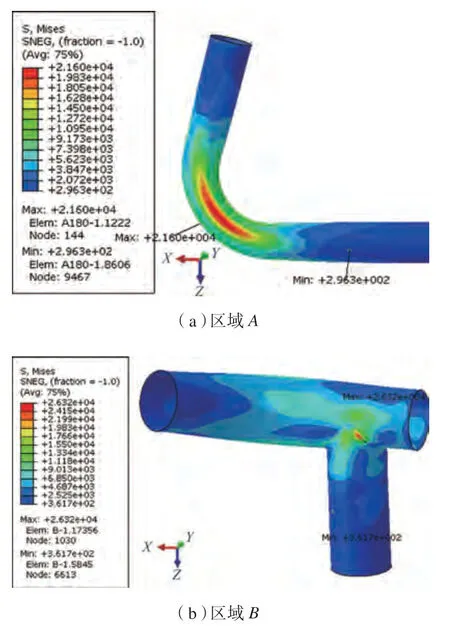

由于CAEPIPE 软件对于管路系统应力的分析仅能获得整体应力分布趋势,并提供准确的节点力,但具体应力计算数值并不准确,因此还需在ABAQUS 软件中以节点力为边界条件对危险区域进行更为详细的局部分析,以保证分析的准确性。将危险区域对应的导管段单独导入ABAQUS 软件中,为保证分析的可靠性,应适当扩大危险区域范围。本例中对于区域A选取节点125 至节点180(节点编号如图6(a)中所示)所围成的管路段作为分析范围;区域B选取节点66、节点95、节点205所围成的管路段作为分析范围。

由于导管截面属性一致,综合考虑分析准确性和分析效率,本例在导管局部分析中采用壳单元进行模拟。并为保证分析结果与实际试验结果间存在一定的安全系数,分析中取管壁厚为设计壁厚的0.9倍,即1.62mm。

耦合支架与导管表面的接触部分至对应的卡箍中心点位置,选择位移变形较小的一点固定(区域A选择节点180,区域B选择节点200),其余点按照整体分析中计算出的节点力定义载荷。根据工况设置重力、温度、加速度、压力差等载荷,载荷及边界条件施加结果如图9所示。

图9 危险区域载荷及边界条件Fig.9 Loads and boundary conditions of dangerous area

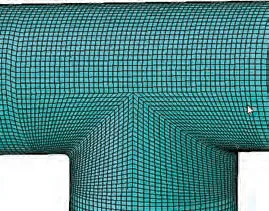

根据模型情况划分网格,本例中导管采用S4R 类型网格。其中,在区域B中为精确研究焊缝位置的应力及变形情况,对焊缝所在区域的网格进行加密,根据工程要求取焊缝宽度为3.81mm,具体焊缝位置网格划分情况如图10所示。

由于焊缝位置在焊接成形后,很难获得准确的厚度分布、材料性能分布、残余应力分布等成形结果数据,因此在有限元分析中通过减薄有效壁厚的方式对其进行弱化处理,简化分析模型,在分析中将焊缝区域材料厚度适当减薄至0.9倍壁厚。

图10 区域B焊缝位置网格划分结果Fig.10 Meshing results of area B weld seam location

图11 局部结构Mises应力分布图Fig.11 Misesstress distribution of local analysis

应用ABAQUS/Standard 求解器分析所得导管应力如图11所示。可以看出经过局部分析后,危险区域应力分布情况与整体分析结果基本一致,且弯管处(区域A)应力始终小于148.93MPa,在设计所允许的安全范围内;T 型管接头处(区域B)应力始终小于181.47MPa,且除较小的应力集中区域外,其余部分应力始终小于121.76MPa。考虑到焊缝位置的特殊性,不可避免地存在相对较大的分析误差,为此通常在研究分析中对T 型管接头采用更高的安全系数。本例中所计算出的应力情况满足设计所允许的安全范围要求。

4 分析结果对比

本例中以某型号飞机机翼中一段典型油气管路系统在飞机转弯时的受载情况为分析对象。经过整体分析和局部分析,对比可以看出,对于危险区域的判断,局部分析结果与整体分析结果相一致,第1 危险区域出现在弯管处(区域A),且该区域应力水平在设计和使用所允许的范围内,可以满足使用要求。经过对T 型接头处(区域B)的整体分析和局部分析,确定T 型接头的变形和应力在许用范围内,满足使用要求。

采用传统强度分析方法,利用ABAQUS 软件对本例中的包含柔性接头在内的管路系统整体进行分析。由于柔性接头结构不是本方法的分析重点,且其结构和受力情况复杂,因此对柔性接头进行简化处理,并利用ABAQUS中Bushing 与Cylindrical 两种类型的连接器定义接头两端的相互作用,分析结果如图12所示。

对比传统方法和本文所阐述的分析方法所获得的分析结果,可以看出两种分析方法在危险区域的判断、应力分布趋势等方面分析结果基本一致。验证了本文中研究方法的可靠性。但由于传统分析方法中对于柔性接头的处理,导致其无法获得接头区域导管端头位置的准确节点力,在导管的应力计算方面误差相对较大。特别在T 型管接头位置,由于其靠近柔性接头,对端头处节点力的影响敏感,端头处节点力不准确所引起的分析误差尤为明显。传统方法仅能保证应力趋势的可靠性,但在局部区域上计算误差较大,相比本文阐述的分析方法存在一定不足。

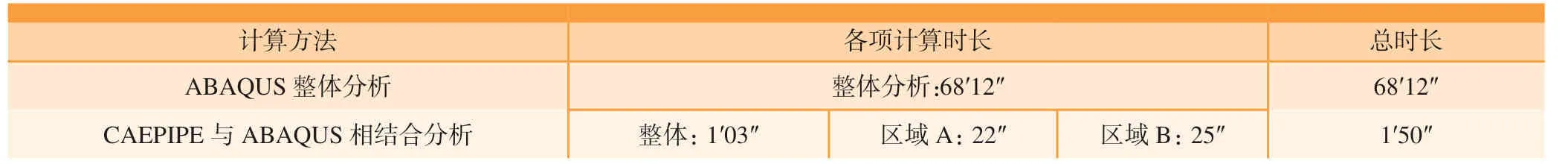

在计算时间方面,本例使用的硬件情况为:CPU,Intel(R)Core(TM)i7–7700CPU@3.60GHz;内存64G,在不考虑有限元模型建模过程的条件下,两种分析方法的计算时间对比如表5所示。

图12 ABAQUS整体分析Mises应力分布图Fig.12 Misesstress distribution of ABAQUS overall analysis

表5 计算时间对比Table5 Calculation time comparison

由此可见,本文所阐述的分析方法,相比利用ABAQUS 软件对整个飞机管路系统进行分析而言,在计算难度和计算时间方面具有明显的优势。采用先整体后局部的分析方法,降低了有限元建模的难度,提高管路分析的效率,同时保证分析结果的准确性和可靠性。

5 结论

(1)由于油气管路中存在柔性接头,用以承受一定量的轴向线变位和相对角变位,直接利用ABAQUS软件对管路整体进行分析需要对柔性接头的复杂结构进行建模或利用连接器来简化定义柔性接头的作用,都将会导致分析模型较为复杂,非线性的引入也使得计算速度变慢,不利于飞机管路的快速设计和校核。利用CAEPIPE 软件对管路系统进行分析,免去了对柔性接头复杂结构的建模及分析过程,避免了ABAQUS中对于柔性接头的迭代计算,节约计算成本,缩短计算时间。

(2)飞机管路强度分析采用了先整体后局部的分析思路,使分析更具针对性。相比单纯CAEPIPE 分析而言,提高了分析精度和可靠性;相比整体利用ABAQUS进行分析而言,降低了分析难度,提高了分析速度,降低了分析成本,使得飞机管路强度分析更具备可实施性。

(3)本文所提供的分析方法能够快速且具有针对性的对飞机导管进行强度分析,在保证分析可靠性的同时,对危险区域的重点分析提高了分析的高效性,节约分析成本,为飞机管路系统的设计和优化提供了一种快速准确的分析方法。