三门峡黄河公铁两用桥钢桁梁悬臂顶推受力分析

田亮 赵健 李向海

(1.天津城建大学土木工程学院,天津 300384;2.中国铁建大桥工程局集团有限公司,天津 300300)

桥梁在我国交通路网建设中占据重要地位,国家统计局发布数据显示,截至2019 年末,我国已建成高速铁路总里程突破3.5 万km,全球超过2/3 的高铁铺设在中国。其中桥梁结构在高速铁路中占比较高,在已开工建设的高速铁路中,桥梁占线路比例约为50%,已建成的京沪高铁桥梁占比约80.5%[1-2]。目前我国已有超过100 万座公路和铁路桥梁[3]。在这些已建成或在建桥梁中,连续钢桁梁是公铁两用桥的主要形式,多采用公路在上、铁路在下的双层桥面结构。

钢桁梁桥是由主桁、腹杆、联接系、桥道等杆件组拼而成,适合工业化制造,具有造型美观、跨越能力大、承载能力高等优点,被广泛应用于公路和铁路桥梁的建设[4]。采用顶推法施工钢桁梁是一种比较成熟的桥梁施工方法,尤其随着计算机技术的发展,使得对顶推千斤顶的同步性控制实现了全过程自动化,大大提高了顶推能力和控制精度[5-7]。本文以蒙华铁路三门峡黄河公铁两用特大桥为依托工程,基于杆系有限元和实体有限元模型,重点对钢桁梁顶推悬臂状态下主桁、导梁、杆件以及主墩等关键结构部位的受力和变形状态进行分析,从而为三门峡黄河桥钢桁梁悬臂顶推的施工控制如千斤顶选型、主墩受力、钢梁受力及线形控制等提供科学依据。

1 工程概况

三门峡黄河公铁两用特大桥是蒙华铁路跨越黄河的控制性工程,由中国铁建大桥工程局承建,是我国第一座跨越黄河的轴重30 t的重载铁路桥梁。桥梁采用公铁合建上下层布置横断面方案:公路在上,为双向6车道高速公路;铁路在下,分别为双线蒙华铁路和双线运三(运城—三门峡)铁路。桥梁起讫里程DK639+106.184—DK644+769.938,全长5 663.754 m,其中公铁合建段长1762.733 m。主桥为11 跨连续钢桁结合梁桥,主梁位于6‰的单向纵坡上(三门峡至运城方向为下坡方向),桥跨布置为(84+9×108+84)m,主桥全长1 142.5 m,桥跨布置如图1所示。

图1 主桥桥跨布置(单位:m)

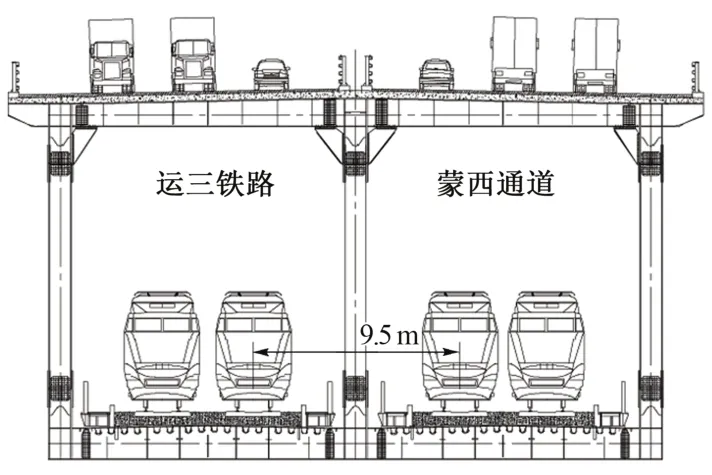

该桥主桁采用无竖杆三角形桁式,桁高15 m,节间长12 m,横向为3 片主桁,中、边桁中心距13.6 m。主桁的弦杆采用箱形截面;腹杆采用箱形及H 形2 种截面。主桁采用焊接的整体节点,各主桁杆件在工地采用高强螺栓和拼接板连接。主桁横断面结构形式见图2。三门峡黄河桥的连续顶推长度大,达1 142.5 m,顶推质量约4.3 万t,是目前世界上顶推墩数最多、顶推距离最长和顶推质量最大的连续钢桁梁桥。由于在高墩上实施钢梁顶推,不确定因素多,在施工过程中确保11跨钢梁的多点同步性,合理控制钢梁及主墩的受力和变形是悬臂顶推实施成功的关键。

图2 主桥横断面布置示意

2 顶推方案

三门峡黄河桥主桥钢桁梁采用顶推法施工,跨中不设临时墩,主梁不带混凝土桥面板,由南岸三门峡侧向北岸运城侧顶推架设。钢梁在南岸拼装平台上分节段拼装钢导梁和钢桁梁,利用水平液压千斤顶同步顶推,通过钢绞线牵引钢梁下弦底部的滑块,带动钢桁梁和滑块在滑道上同步滑移。钢桁梁顶推效果图如图3所示。

图3 钢梁顶推架设效果示意

主要施工流程如下:

①首先在各主墩混凝土托梁上安装钢滑道,将正式支座吊至墩顶支座滑移支架上。②在南岸侧11#—S04#墩之间设置拼装支架、龙门吊、顶推平台等临时设施,1—10#主墩采用混凝土托梁作为钢梁顶推施工滑道和操作平台,0#墩跨中侧搭设墩旁支架作为导梁拆除平台,在11#墩顶搭设连接平台的通长钢滑道梁。③采用架梁吊机拼装钢桁梁,逐步向前顶推滑移,导梁未上10#墩时,每拼装2~3 个节间向前顶推一次;导梁上10#墩后,每拼装8个节间向前顶推一次。每顶推一个节间,各墩顶向后倒换滑块,如此循环,直至钢导梁顶推至0#墩。④导梁上0#墩平台后逐节拆除导梁,后端钢梁继续拼装、顶推,直至钢梁顶推到位,精确调整钢梁纵横向位置。⑤支座横向滑移到位,各主墩依次、循环将钢桁梁落梁至设计高程,并拆除拼装平台等临时结构。

通过以上施工流程可知,钢桁梁在顶推上墩过程中多次出现最大悬臂状态。鉴于钢导梁过11#至10#墩为钢梁顶推首次出现最大悬臂状态,后文将重点对该工况下钢梁及主墩的受力和变形状态进行分析讨论。

3 悬臂顶推受力分析

3.1 钢梁受力状态

根据第2 节的顶推施工流程,以钢梁上10#墩首次出现最大悬臂状态为分析工况,如图4 所示。该工况下钢梁最大悬臂达7 个节间,需要明确此时导梁前端下挠及后端的支点反力。

图4 导梁准备上10#墩布置示意

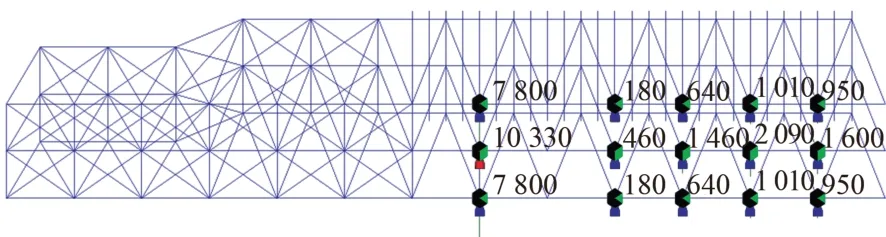

采用MIDAS/Civil建立全桥模型,按“墩动梁不动”的思路计算该顶推最大悬臂状态支点反力,见图5。此时中桁最大支反力为10 330 kN,边桁最大支反力为7 800 kN,拼装支架中桁最大支反力为2 090 kN,边桁支反力为1 010 kN。图6 为准备上10#墩时导梁前端最大下挠变形,导梁中桁最大下挠393 mm,边桁最大下挠389 mm。

图5 导梁上10#墩支点反力(单位:kN)

图6 导梁准备上10#墩前端下挠(单位:mm)

考虑竖向风荷载的作用,按照11 级基准风速28.6 m/s 计算基本风压[8],将风压以线荷载形式施加到模型对应的钢梁杆件梁单元上。分析钢梁顶推首次出现最大悬臂状态时的应力分布,经计算,最大拉应力出现在导梁中部上弦杆与钢梁连接的部位,最大值约124 MPa。

3.2 主墩受力状态

钢梁上墩需要经历起顶、安装滑块、顶推钢梁、倒换滑块等工序,在一个顶推循环中,主墩受到周期性变化的偏心弯矩作用。基于杆系有限元的顶推模拟无法精细地了解细部结构的受力状态,因此建立了包含主墩-滑块-滑道的实体有限元模型(图7),对单个顶推循环(滑移距离为单个节间长度12 m)进行动力学计算分析,以得到主墩关键截面的应力状态。

图7 主墩顶推滑移实体模型

针对钢梁上10#墩首次出现最大悬臂这一工况,对钢梁起顶力进行实测,中桁实测值为10 260 kN,上游边桁和下游边桁的实测值分别为8 700 kN和8 060 kN。将实测反力值代入该实体模型计算分析,所得10#墩墩身整体及测量截面的应力分布如图8所示。

图8 10#墩墩身竖向应力分布(单位:MPa)

由图8可以看出,在偏心弯矩作用下,墩身一侧受拉,另一侧受压。受拉侧最大拉应力出现在墩身外表面,约0.46 MPa。提取实测断面(距离墩顶10 m)的8个测点的计算值与实测值进行对比,如表1所示。测点1的实测应变为+15×10-6,实测应力和理论应力均为拉应力,分别为0.53 MPa 和0.42 MPa,两者相差不大,且墩身所受拉应力在允许范围内。测点4 和测点7 的理论值和计算值比较吻合,均为压应力,这表明墩身处于受压状态,结构受力安全。需要指出的是,表1中应变值为累计值,应变增加为受拉,减小为受压;拉应力为正,压应力为负。其他测点由于应力元件损坏或信号不稳定而无测试数据。

表1 顶推过程中10#墩测量截面应力对比

图9为正在顶推施工中的三门峡黄河公铁两用大桥,该桥已于2018年10月1日顺利合龙。

图9 顶推施工中的三门峡黄河公铁两用大桥

4 结论

三门峡黄河公铁两用大桥为连续钢桁梁桥,采用顶推法施工。本文对钢梁顶推首次出现最大悬臂状态这一工况进行计算分析,得到如下结论:

1)钢梁首次上10#墩,导梁悬臂端最大下挠393 mm。钢梁支点反力计算值中桁为10 330 kN,边桁为7 800 kN;反力实测值中桁为10 260 kN,边桁分别为8 700 kN 和8 060 kN。理论值与实测值吻合较好。

2)在一个顶推循环中,主墩受偏心弯矩作用,承受交替变化的拉压应力,受拉侧墩身最大拉应力约0.46 MPa,实测与理论值均表明,主墩受力在安全范围内。