支点高差对多跨钢桁梁落梁施工应力影响分析

王金良 陈士通 陈树礼 冯志超

(1.石家庄铁道大学土木工程学院,石家庄 050043;2.石家庄铁道大学河北省交通应急保障工程技术研究中心,石家庄 050043)

桥梁拖拉施工技术因设备简单,施工平稳、高效,不影响既有线路等优点,在国内外的桥梁建设中得到广泛应用[1-2]。对于多跨简支梁桥,为满足拖拉施工的需要,应在相邻两孔梁之间安装临时连接构件,使各孔钢桁梁由原来的简支体系变为连续体系。钢桥拖拉到位后,先拆除梁跨之间的临时连接构件,再进行落梁作业[3-4]。

施工过程中,施工误差、墩柱沉降等原因均会导致各跨钢桁梁支点出现高差。支点高差[5]会导致梁跨之间的临时连接构件产生拉压应力,不利于钢桁梁间连接构件的拆除作业。此外,单跨钢桁梁的落梁需要利用竖向千斤顶,落梁的理想状态是各千斤顶同步下落,但操作过程中各千斤顶之间的落梁误差不可避免,落梁不同步导致钢桁梁扭转变形继而产生杆件内力[6-10]。上述2种情况,如果内力过大均可导致杆件结构损伤。本文分别进行了相邻梁跨支点高差对杆件应力影响和落梁不同步对杆件应力影响的研究。

1 工程概况及有限元模型

1.1 工程概况

京张高速铁路官厅水库特大桥主桥采用多跨简支钢桁梁,其孔跨布置为8×110 m简支拱形钢桁梁桥,上部钢桁梁梁长109.7 m,分为10个节间,节间长度为10×10.8 m,采用变高曲弦拱形桁架。拱形桁架计算跨度为108 m,跨中桁高19 m,桁宽13.8 m,支座距梁端0.85 m,相邻两孔梁支座中心距为2.0 m。

1.2 有限元模型

利用MIDAS/Civil建立有限元模型,钢桁梁的主桁架、下平纵联及桥门架采用梁单元模拟,上平纵联采用桁架单元模拟,横向连接系的上下弦杆采用梁单元模拟,横向连接系的竖杆及斜杆采用桁架单元模拟。全桥空间杆系模型共采用了1 144个节点,1 615个单元。钢桥在拖拉过程中的约束采用节点弹性连接(刚性),模拟垫块仅承受压应力,设置为一般支撑。通过对支点处施加竖向强制位移,模拟支点高差及落梁过程。

2 支点高差对杆件应力的影响

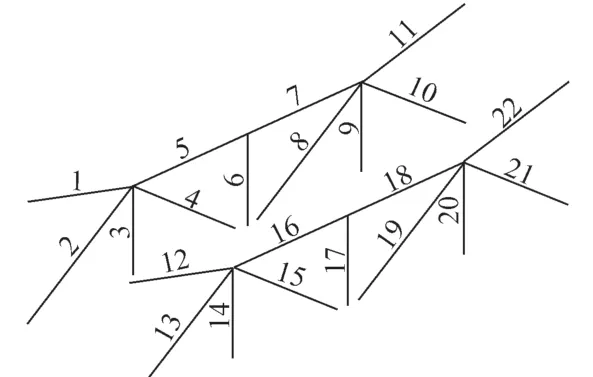

为了解钢桁梁拖拉到位后,各支点高差对梁跨间临时连接构件及周围杆件的影响,进行了相邻梁跨支点高差对杆件应力影响的相关分析。分析时任取两跨相邻钢桁梁,假定其支点如图1所示。同时,为了便于区分临时连接构件及周围杆件,对其进行编号,如图2所示。

图1 邻跨钢桁梁支点

图2 临时连接构件编号

考虑相邻梁跨可能出现的支点高差现象,假定3种情况进行分析,见表1。由于杆件数量较多,图3 给出了支点高差影响最明显的端斜杆4,8,15,19单元的应力关系曲线。为了方便区分不同支点高差工况,按“XY-MN-L”的形式对工况进行命名,其中,XY=A,B或AB 表示发生支点高差的梁跨;M,N=1~4 表示各跨支点高差发生的位置;L=1~22,表示杆件单元号。如“A-13-1”表示A 跨钢桁梁 1,3 支点下降时单元 1 的应力变化值;“AB-1313-1”表示A,B跨钢桁梁1,3支点均下降时单元1的应力变化值。

表1 支点高差工况

图3 支点高差与端斜杆应力关系曲线

2.1 工况1

由图3(a)可知:①支点高差发生于单跨钢桁梁时,梁跨连接处下沉支点对应位置的端斜杆应力随高差的增加呈现增大现象。如A跨1,3支点(工况A-13)中支点 3 对应的单元 4 和 B 跨1,3 支点(工况B-13)中支点1 对应的单元19,其应力均随高差增大而线性增大。②相邻两跨钢桁梁支点均出现高差时,若梁跨支点高差发生在同一位置(工况AB-1313),邻跨间的端斜杆应力均随高差的增大而增大,最大应力仍发生于下沉支点对应位置,如A 跨1,3 支点中支点3 对应的单元4和B跨1,3支点中支点1对应的单元19;若邻跨支点高差发生位置不同时(工况AB-1324),支点未下沉位置对应的端斜杆应力随支点高差增大而增大,如A跨支点2对应的单元15和B跨支点1对应的单元19。

2.2 工况2

分析图3(b)可知:①支点高差发生于单跨钢桁梁时,钢桁梁首端下降导致支点高差(工况A-12),支点高差的增大对相邻梁跨A,B 端部弦杆单元4,8,15,19应力基本没有影响;钢桁梁尾端下降导致的支点高差(工况A-34),随着支点高差的增大相邻梁跨A,B端部弦杆单元应力出现了先降后增的变化趋势。②相邻两跨钢桁梁支点均出现高差时,如均为钢桁梁首端下降导致的支点高差(工况AB-1212),随着支点高差的增大,相邻梁跨A,B 端部弦杆单元应力均为递增变化,但A 跨钢桁梁端部弦杆单元4,15应力变化速率大于B跨钢桁梁端部弦杆单元8,19。若发生两跨钢桁梁首端和尾端下降导致的支点高差(工况AB-1234),A,B端部弦杆单元应力均为递增变化。对于相邻梁跨A,B而言,因钢桁梁首端或尾端下降引起的支点高差,均可导致与梁跨端部弦杆的应力发生变化,且变化方式与支点高差形式有关,但支点高差对应力影响有限,不会对其安全产生影响。

2.3 工况3

分析图3(c)可知:①支点高差发生于单跨钢桁梁时,支点下沉侧主桁端弦杆应力随着高差的增大出现了先降后增的变化,支点下沉侧主桁临跨对应位置的端弦杆应力则出现了逐渐增大的变化趋势,支点未发生变化一侧的主桁端弦杆应力基本没有变化。如A跨钢桁梁左侧主桁支点下沉时(工况A-14),A 跨钢桁梁端弦杆单元15 应力为先降后增状态,而B 跨钢桁梁端弦杆单元19应力为上升状态,右侧主桁位置的端弦杆单元4 和单元8 应力基本维持不变。②相邻两跨钢桁梁的左右侧主桁支点均出现高差时,若相邻两跨钢桁梁同侧主桁同时下沉(工况AB-1414),钢桁梁端弦杆应力整体变化幅度较小,最大差值在5 MPa左右,影响不明显。相邻两跨钢桁梁异侧主桁同时下沉(工况AB-1423),支点下沉侧主桁端弦杆应力随着高差的增大出现了先降后增的变化,支点下沉侧主桁临跨对应位置的端弦杆应力则出现了逐渐增大的变化趋势。如A 跨钢桁梁左侧主桁和B跨钢桁梁右侧主桁支点同时下沉时(工况AB-1423),端弦杆单元8、单元15应力为先降后增状态,而端弦杆单元4、单元19单元应力则为上升状态。

2.4 梁跨临时连接构件零应力拆解

整桥拖拉就位后,需要将各跨钢桁梁间的临时连接构件拆除,然后再将8孔钢桁梁落梁就位,临时连接构件拆解时的理想状态为零应力。实现临时杆件零应力的同时,亦当避免对钢桁梁杆件产生不利影响。为此,结合钢桁梁拖拉到位后临时连接构件的应力分析,辅以前述相邻梁跨钢桁梁支点位置对钢桁梁端部杆件应力影响的一般规律,可知,钢桁梁首尾(工况AB-1234)出现支点高差时对钢桁梁端部杆件应力影响较小。基于钢桁梁首尾出现支点高差的工况,探求临时连接构件水平杆件的零应力状态。

钢桁梁拖拉到位后,临时连接构件的水平杆件因两端钢桁梁跨中下挠承受拉应力。为消除临时连接构件水平杆件的拉应力,需要解决因两端钢桁梁跨中下挠在水平杆端部引起的变位,在前述支点高差对应力影响规律的研究基础上,采用调高A跨钢桁梁支点1,2和B跨钢桁梁支点3,4的办法(工况AB-1234)。为避免节点次弯矩的影响,以轴力产生的拉应力为参考对象进行研究。图4为工况AB-1234支点高度调整与临时水平杆件应力的关系曲线。

图4 临时连接杆件应力与高差关系曲线

对数据进行拟合得到应力与高差的关系为

式中,k为支点高差。

由上式可计算出调高A 跨钢桁梁支点1,2 和B 跨钢桁梁支点3,4的具体数值。

3 落梁不同步对杆件应力的影响分析

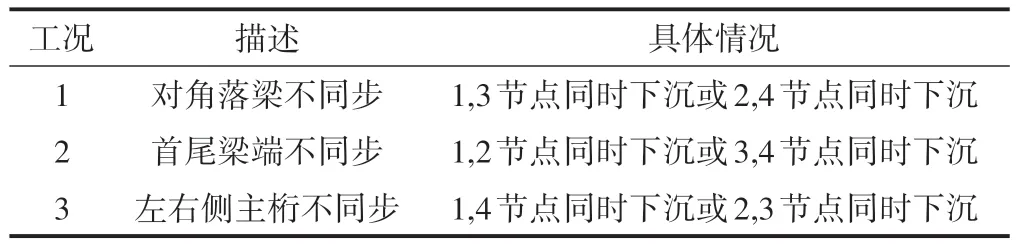

钢桁梁拖拉就位后,需要在竖向千斤顶作用下进行落梁作业,钢梁杆件内力随着竖向千斤顶的支撑状态的变化而变化。对于单跨简支梁而言,落梁作业的4 个千斤顶同时下落相同高度时,不会对钢桁梁的内力产生影响。但施工过程中,由于存在施工误差,可能会使钢桁梁落梁时未达到同一高度,产生不同步落梁。因此,通过对于钢桁梁施加不同程度的竖向强制位移,模拟钢桁梁下落过程中出现的误差,并研究钢桁梁杆件的内力变化情况。本次不同步落梁研究分3种工况,见表2。

表2 不同步落梁工况

结合上述3 种不同步落梁工况,图5 给出了钢桁梁的杆件应力极值变化曲线。

图5 落梁不同步与杆件应力极值变化曲线

由图5可知,钢桁梁落梁作业时,随着落梁时不同步高差的增大,工况1 和工况3 中的杆件拉应力和压应力均出现了线性递增趋势,而工况2 对杆件的应力没有影响。3 种不同步落梁工况,工况1对杆件应力影响最明显,不同步差值在10~100 mm 时,钢桁梁拉应力极值在60~240 MPa,压应力最大值增加153 MPa 左右。尽管工况2 和工况3 对杆件应力的影响较小,但这2 种不同步过大时会导致钢桁梁的整体倾斜,继而引发水平分力,对落梁千斤顶产生不利影响。因此,钢桁梁作业时要尽量保证同步作业,时刻注意对角不同步引起的杆件应力变化及首尾和左右不同步引起的侧倾危害。

4 结论

1)对比3 种相邻梁跨可能出现的支点高差现象,无论出现哪种支点高差,受高差影响最为明显的都是钢桁梁端部斜杆。

2)3 种不同支点高差中,对应力影响最为严重的是钢桁梁的对角支点有高差,对角1 mm 高差产生的应力变化可达12 MPa,施工过程中应严格控制钢桁梁对角支点的水平高差。

3)结合钢桁梁拖拉到位后临时连接构件的应力分析与相邻梁跨钢桁梁支点位置对钢桁梁端部杆件应力影响的一般规律,提出了调节相邻梁跨首位端部支点高差的方法实现两跨临时连接的零应力拆解。

4)单跨简支梁不同步落梁作业中,对角不同步引起的杆件应力变化最明显,左右与首尾不同步落梁虽对杆件应力影响较小,但会产生较大的水平力,引起钢桁梁侧倾,因此施工过程中应当予以重视。