小径柚木数控雕刻加工性能及影响因素研究*

张宏玉 黄琼涛 钟世禄

(1.南京林业大学家居与工业设计学院,南京 210037; 2.宜华生活科技股份有限公司,汕头 515834)

柚木(Tectona grandis L. F.)材质硬度适中,色泽纹理美观,耐磨损,耐腐蚀,主要用于高级钢琴风琴外壳、工艺美术雕刻和高档家具制造等,因其具有抗化学试剂特性,也被用于制作化学工业用箱桶等,其素有“木材之王”的美誉,备受人们青睐[1-4]。我国无天然柚木林,且柚木人工林资源稀少,在东南亚国家禁止珍贵木材出口后,柚木资源短缺问题日益突显。小径柚木(小径级速生人工林柚木)培育周期短,出材快,与天然柚木林的材性相近,很可能成为未来柚木商品材的主力军[5-6]。

目前国内家具市场上,柚木主要用于制作明清古典家具和新中式家具。其中明清古典家具以雕刻为主要装饰手法,同时通过雕刻吉祥纹样点缀装饰,表达人们美好的祝愿。此外,雕刻也是攒门、镶嵌等装饰工艺的前期处理方式[7-14],因此小径柚木数控雕刻性能研究至关重要。目前,国内外对影响数控雕刻加工性能的研究主要包括刀具、起刀点的选择调整及刀位优化[15-19]、加工轨迹及加工方式精细方案的整合[20]、规划并优化加工路径[21-25]等。由于木材的主要成分是纤维素、木质素和半纤维素,具有各向异性和干缩湿胀特性[26],因此研究其数控雕刻加工性能还应考虑木材自身的材质特性。

选取市场上明清古典家具常用纹样为变量,采用单因素试验法从以下两个方面探究小径柚木数控雕刻加工性能的影响因素,以期为雕刻过程中木材起毛问题提供理论支撑:

1)结合“上坡起毛”规律,采用小线段拟合曲线的方法,将曲线纹样分解为若干直线线条,分析纹样线条与木材纹理方向所成角度对数控雕刻加工性能的影响。

2)结合“切削起毛”规律,研究刀具主轴转速、进给速度和木材有效切削作用力的相互关系,以刀具主轴转速与进给速度的参数配比为变量,探究其对数控雕刻加工性能的影响,以期找到提高雕刻性能的突破口,全面推进小径柚木家具制造集成技术。

1 材料与方法

1.1 材料

小径柚木:产于云南省西双版纳,树龄15~20 年,平均直径143 mm。试验板件尺寸为300 mm×200 mm× 15 mm(电视柜门芯板尺寸)实木拼板(实际生产中一般实木板料为拼接制得),气干密度为0.54 g/cm3,含水率为15%左右(广东地区木材平衡含水率,误差控制在±1%)。

1.2 设备

精雕机为杰臣1318,精雕控制系统为维宏NC Studio,精雕刀具为广州桦锐刀具有限公司生产的锥度平底刀(JD-30-0.3,锥度30°,底直径0.3 mm),制图软件为北京精雕JDPaint5.21,刀具路径转NC加工代码软件为诺诚NC转换器NC Converter。

1.3 质量评价

1)手触摸及气枪吹不掉的木材毛屑被认为起毛。

2)根据对后续手工磨砂的难易程度及消耗时长进行质量等级评定,分别为1 级、2 级、3 级、4 级、5级,质量等级逐级递增[21]。

1.4 试验方法

1.4.1 数控雕刻加工性能探究试验(试验1)

雕刻纹样:选用市场上明清古典家具常用雕刻纹样,包括四君子(梅、兰、竹、菊)、荷花、牡丹、山水人物、如意龙纹、云凤纹及几何纹,共10 种雕刻纹样,每种纹样试验雕刻样本为5 个。

试验条件:1)为避免刀具对试验结果造成影响,试验用刀具为新刀,保证锋利程度;2)刀具运动方向与木材纹理方向成90°角,此时雕刻质量最好[27];3)每种雕刻试验纹样的刀具路径制作参数一致;4)刀具主轴行进速度6 000 mm/min,刀具主轴转速24 000 r/min。

试验方案参数:1)采用曲面精加工方法,平行截线(精)的走刀方式;2)刀具的路径间距为0.11 mm;3)加工进给倍率为70%[28]。

1.4.2 纹样线条与木材纹理方向成角试验(试验2)

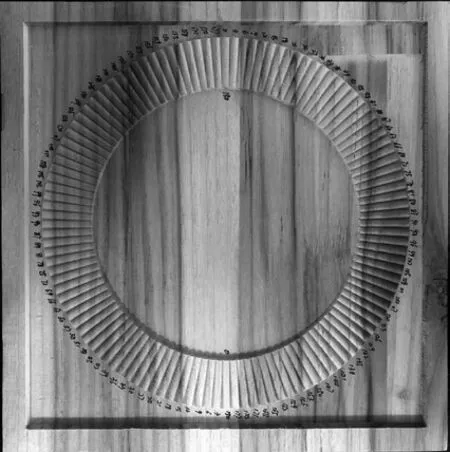

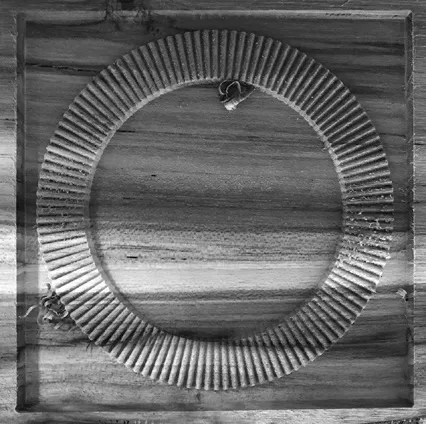

雕刻纹样: 30 mm(长)×6 mm(宽)×3 mm(深)的半圆直线段,以3°为间隔,圆形阵列(如图1 所示),图形总尺寸为250 mm×250 mm,每个试验样本数为5 个。

图1 纹样线条与木材纹理方向所成角度雕刻纹样Fig.1 The angles between the lines and wood grain of carving patterns

试验条件:1)为避免刀具对试验结果造成影响,试验用刀具为新刀,以保证锋利程度;2)两种加工方式:刀具运动方向与木材纹理方向平行和垂直;3)刀具主轴行进速度6 000 mm/min,刀具主轴转速24 000 r/min。

试验方案参数:1)采用曲面精加工方法,平行截线(精)的走刀方式;2)刀具路径间距为0.11 mm;3)加工进给倍率为70%[28]。

1.4.3 刀具主轴转速与进给速度参数试验(试验3)

雕刻纹样:为缩短试验时间,将图1 纹样的图案缩小至初始图案的一半,仍为半圆直线段,以3°为间隔,圆形阵列,图形总尺寸为125 mm×125 mm,每个试验样本数为5 个。

试验条件同试验2。

试验方案参数:1)曲面精加工,平行截线(精)的走刀方式;2)刀具路径间距为0.11 mm;3)加工进给倍率为10%。

2 结果与分析

2.1 加工性能分析

2.1.1 雕刻纹样对加工质量的影响

雕刻试验效果如图2 所示,经评分定级,质量等级结果如表1 所示。结合图表分析可知,10 种雕刻纹样的雕刻样本得分一致,平均为3,这说明:1)小径柚木数控雕刻性能为3 级,处于中等水平;2)不同种雕刻纹样对雕刻质量无明显影响,小径柚木数控雕刻质量与雕刻纹样种类无关,与自身材性有关。

图2 10 种雕刻纹样雕刻效果Fig.2 Ten kinds of carving patterns

表1 雕刻质量评级结果Tab.1 Carving quality rating results

2.1.2 数控雕刻加工质量

小径级速生柚木心材和边材区分明显,心材颜色深呈黄褐色,边材颜色浅呈淡黄色至白色。由于其导管粗且边材质地较心材疏松,加工过程中易出现毛刺(图3所示),但因小径柚木木材相对质硬,这种平面毛刺的磨砂工作相对容易,而纹样线条上产生的毛刺细小,且需注意保护纹样的美感与尺度,操作更繁杂,后续人工磨砂工作量较大。

图3 平面部位雕刻加工起毛Fig.3 Plane parts carving processing fuzzy

2.1.3 数控雕刻加工规律

1)“上坡起毛”规律:10种雕刻纹样,30个雕刻样本的雕刻均出现相同的起毛现象,即以NC加工代码y轴正轴方向为视线基准方向,纹样线条左侧从最低点到最高点的上坡阶段出现起毛现象,纹样线条右侧从最高点到最低点的下坡阶段相对光滑,且纹样不同部位起毛程度不均,如图4为“上坡起毛”现象的局部示意图。

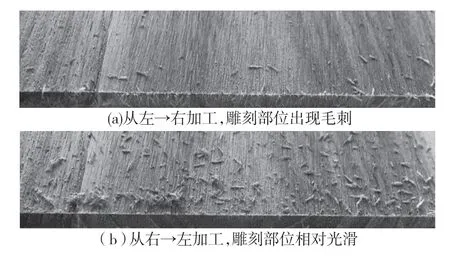

2)“切削起毛”规律:10 种雕刻纹样,30 个雕刻样本的雕刻过程中,均出现相同的刀具切削现象,即从NC加工代码x轴坐标值从0 →最大值时(从左→右加工时),雕刻部位出现毛刺立在雕刻基面上,从NC加工代码x轴坐标值从最大值→0 时(从右→左加工时),雕刻部位无毛刺立于雕刻基面,如图5 所示。

图5 切削起毛规律Fig.5 Cutting fuzz regularity

2.2 影响因素分析

2.2.1 纹样线条与木材纹理方向所成角度对雕刻性能的影响

图6 刀具运动方向与木材纹理方向垂直(试验2)Fig.6 The direction of tool motion is perpendicular to the grain

图7 刀具运动方向与木材纹理方向平行(试验2)Fig.7 The direction of tool motion is parallel to the grain

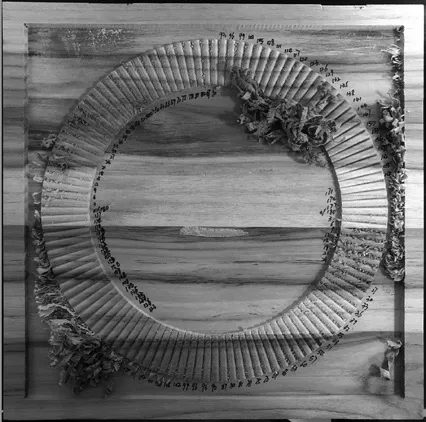

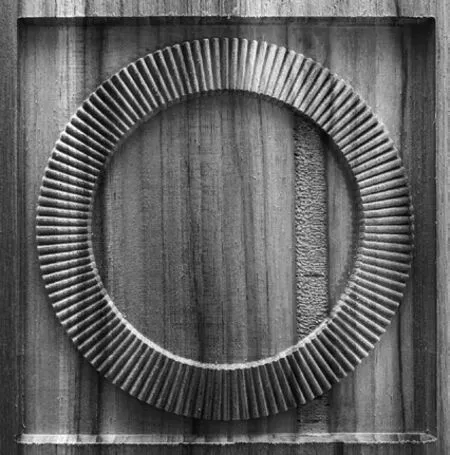

雕刻试验结果如图6、7 所示。结果表明:1)刀具运动方向与木材纹理方向垂直,纹样线条与木材纹理方向所成角度为60°~120°时雕刻面相对光滑,0°~60°时上坡起毛程度逐渐减弱,120°~180°时上坡起毛程度逐渐增强;2)刀具运动方向与木材纹理方向平行,纹样线条与木材纹理方向所成角度为135°~180°时雕刻面相对光滑,0°~135°时上坡起毛程度逐渐减弱。这说明加工方式不同,纹样线条与木材纹理方向所成角度不同,雕刻质量也不同,同时也是“上坡起毛”规律中纹样不同部位起毛程度不均的根本原因。

2.2.2 刀具主轴转速与进给速度参数配比对雕刻性能的影响

雕刻试验过程中出现的“切削起毛”规律与刀具在单位距离上切削木材的次数有关。小径柚木是阔叶材,木纤维占比为50%,直径范围为0.01~0.05 mm[26],则:

1)刀具运动方向与木材纹理方向垂直,从左→右加工时,刀具主轴顺时针旋转,转速为24 000 r/min (400 r/s),进给倍率70%(6 000 mm/min×0.7=70 mm/s),即每0.175 mm的行进距离上,刀刃会切削木材1 次,而理论上每0.175 mm的距离上有1.75~8.75 根木纤维需被切割断,说明此时会有部分木纤维未被完全有效切割,这些未被有效切割的木纤维被刀具拖走拉断并产生毛刺。从右→左加工时,未被有效切割的木纤维被刀具强制折断产生毛刺,进而形成起毛现象。虽然右→左加工比左→右加工看起来较光滑,且无毛刺立在雕刻基面上,但实际上两种方式均会起毛,只是左→右加工木纤维是被拉断,而右→左加工木纤维是被折断。同理,刀具主轴顺时针旋转,转速为24 000 r/min (400 r/s),进给倍率10%(6 000 mm/min×0.1=10 mm/s),即刀具每0.025 mm的行进距离上切削木材一次,此段距离上有0.25~1.25 根木纤维,此时木纤维可被完全切割断(如图8 所示),抛开木材自身导管因素,可认为几乎没有起毛现象。这说明,刀具运动方向与木材纹理方向垂直时,若选择合适的主轴转速和进给速度参数,刀具能将木纤维完全切割断,可避免起毛现象发生。

图8 刀具运动方向与木材纹理方向垂直(试验3)Fig.8 The direction of tool motion is perpendicular to the grain

2)刀具运动方向与木材纹理方向平行,从左→右加工时,切削掉的木材呈刨花状;从右→左加工时,切削掉的木材呈木屑状。进给倍率为70%时(如图7 所示),纹样雕刻处因木纤维未被完全切割而被拉断,出现大量木毛,还有部分刨花未被完全切割掉仍挂在木材上,且加工过程中产生的刨花容易缠绕刀具,使刀具断蹦;进给倍率为10%时,纹样雕刻处相同的行进距离切削次数增多,但因其类似刨切切削,仍有部分木纤维未被完全切割而被拉断,产生木毛(如图9 所示),但较图7 有改善。这说明,刀具运动方向与木材纹理方向平行时,主轴转速和进给速度参数搭配合适能降低木材起毛程度,但无法避免。

图9 刀具运动方向与木材纹理方向平行(试验3)Fig.9 The direction of tool motion is parallel to the grain

3 结论

1)小径柚木大部分力学性能处于中等水平[5],可用于制作明清古典家具雕刻部件,但其自身导管粗糙与边材质地疏松导致加工过程易出现毛刺,雕刻质量略差,后续人工磨砂工作量大,机雕性能水平中等。

2)加工方式的选择很重要,无特殊情况下,刀具运动方向应与木材纹理方向垂直,此时加工质量良好且安全。

3)“上坡起毛”是小径柚木在CNC雕刻过程中的主要起毛规律。若生产中不具备将主轴转速和进给速度参数搭配调整到合适的条件,则精雕作图时应尽量避免起毛严重的线条角度,后续磨砂时也应根据“上坡起毛”规律,注意侧重对纹样线条左侧磨砂修整。

4)“切削起毛”是小径柚木在雕刻过程中出现起毛现象的根本原因,主要影响因素是主轴转速和进给速度配比参数。鉴于实际生产加工过程中进给速度过低会严重影响产量,拉低经济效益,因此建议在安全合理的范围内将主轴转速适当提高,同时适当降低进给速度。按上述方法计算,木纤维可被有效切割时,即得到合适的主轴转速和进给速度搭配参数。