杉木常压过热蒸汽干燥工艺研究*

刘 颖 李贤军 郝晓峰

(中南林业科技大学材料科学与工程学院,长沙 410004)

过热蒸汽干燥是近年发展起来的新型干燥技术,是一种利用过热蒸汽直接与物料接触而去除水分的干燥方式[1-2]。近年来,国内外学者对木材过热蒸汽干燥特性进行研究。Pang[3]、章国强[4]、鲍咏泽[5]等探究了木材过热蒸汽干燥水热迁移规律,为木材过热蒸汽干燥工艺优化提供了理论基础;Yonggun[6-10]等系统研究了落叶松、樟木、杨木等木材过热蒸汽干燥特性,结果表明过热蒸汽干燥技术可以实现木材的高效快速干燥。但目前大多数干燥工艺仍局限于实验室,尚未转化至企业的规模化应用,在产业化推广应用方面存在不足[11-13]。此外,木材过热蒸汽干燥方面的生产能耗对技术的产业化应用有较大影响,但目前相关生产能耗统计分析研究相对缺失[14-16]。因此有必要进一步探究适用于产业化大规模生产的杉木过热蒸汽干燥工艺。

本文以速生杉木锯材为研究对象,采用过热蒸汽对其进行干燥处理,探讨了初含水率、锯材厚度、干燥温度对杉木锯材过热蒸汽干燥特性的影响规律,初步获得了杉木实验室优化过热蒸汽干燥工艺,并对其进行企业生产性中试验证,为促进杉木木材过热蒸汽干燥的产业化利用提供参考。

1 材料与方法

1.1 材料

实验室杉木过热蒸汽干燥特性研究试验用材为290 mm(长)×120 mm(宽)×20/30/40 mm(厚)的四面刨光规格试件,平均初含水率约为20%~40%,干燥前用环氧树脂胶进行封端处理。企业生产性中试研究试验用材为5 m3杉木锯材,板材规格为2 500 mm(长)×120~ 200 mm(宽)×25 mm(厚),于工厂堆垛进行初步气干预干处理至含水率约为30%。

1.2 设备

实验室杉木过热蒸汽干燥特性研究试验设备参照文献[17],包括实验室改装的过热蒸汽干燥设备,温度巡检仪(SWP-RLK,昌晖自动化系统有限公司),热电偶(WRNK-191,颜历自动化仪表有限公司),数显式推拉力计(HP-20 型,乐清市艾德堡仪器有限公司)。企业生产性中试试验所用干燥设备为端风机型炭化干燥窑,设备详细结构见文献[17]。

1.3 试验方法

1.3.1 实验室杉木过热蒸汽干燥特性研究

杉木过热蒸汽干燥试验方案设计如下:选取110、120、130、140、150 ℃五个水平过热蒸汽温度,设置20、30、40 mm三种规格锯材厚度和20%、30%、40%三个水平的锯材初含水率,进行单因素试验,每组试验重复三次,并取平均值作为试验结果。

过热蒸汽干燥试件处理参照文献[18]。升温程序为从室温以20 ℃/h的速率升温至80 ℃,通入饱和水蒸汽至排气口有大量蒸汽逸出,再以同样速度升温至100 ℃, 保温2 h,待试件均匀热透后,然后以10 ℃/h的速率升温至设定值,直至试件含水率降至10%左右结束,试件自然降温至室温后取出。干燥每隔30 min升温一次。干燥结束后参照GB/T6491—2012《锯材干燥质量》对各条件下干燥锯材的干燥质量进行检测。

1.3.2 企业生产性中试

将被干材堆垛摆放于窑内,关闭窑门仅打开风机,测定材堆各位置风速分布,并读取干燥窑电表读数,升温程序与实验室试验一致,干燥结束后按照GB/T6491—2012 抽样检测锯材质量,读取干燥窑电表读数。

2 结果与分析

2.1 初含水率对木材干燥特性的影响

过热蒸汽干燥速率较快,速生杉木材质疏松、渗透性较差,高含水率杉木锯材过热蒸汽干燥质量较差,结合本课题组前期杨木过热蒸汽干燥经验[18],选择纤维饱和点附近试件进行过热蒸汽干燥试验。

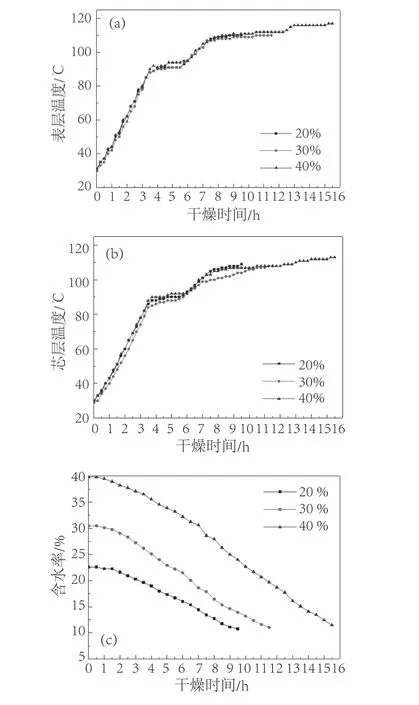

图1 不同初含水率锯材的表层温度(a)、芯层温度(b)和含水率(c)变化曲线Fig.1 Curves of surface temperature (a), core temperature (b) and moisture content (c) of sawn timber with diあerent initial moisture contents

在120 ℃条件下,过热蒸汽干燥过程中不同初含水率杉木锯材的表芯层温度和含水率变化情况如图1所示。杉木过热蒸汽干燥过程大致可以分为三个阶段[19-20]:第一阶段为快速升温预热段,木材内部温度快速上升,表芯层升温趋势一致,但芯层温度较表层略有滞后;第二阶段为恒温快速干燥段,此时木材内部温度基本稳定在92 ℃左右;第三阶段为梯度升温减速干燥段,锯材温度缓慢上升并逐渐稳定在120 ℃左右。随着干燥过程的进行,锯材的含水率逐渐降低,预热阶段锯材含水率变化幅度较小;恒速干燥阶段锯材含水率快速降低,干燥速率基本保持恒定;减速干燥阶段锯材干燥速率呈减小趋势。

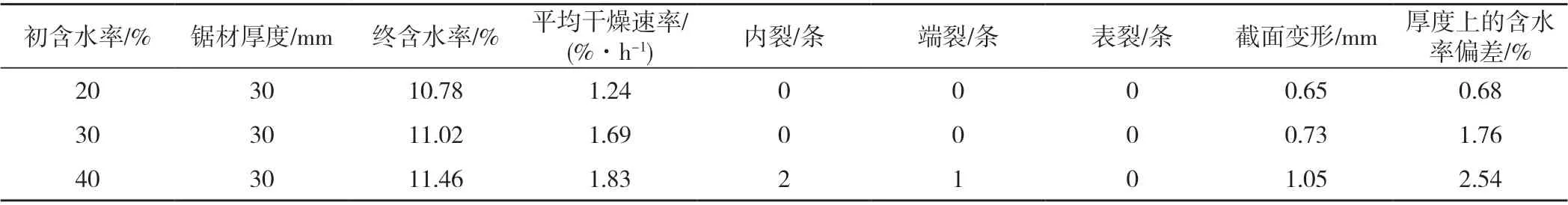

表1 不同初含水率速生杉木过热蒸汽干燥质量Tab. 1 Superheated steam drying quality of fast-growing Chinese fir with diあerent initial moisture content

不同初含水率杉木锯材过热蒸汽干燥的质量情况如表1 所示,锯材初含水率对干燥速率有明显影响。随着锯材初含水率的增加,其平均干燥速率明显提高,增幅可达47.58%。当初含水率低于30%时,平均终含水率偏低,厚度上含水率分布均匀,同时无开裂产生,锯材的截面变形量随初含水率的降低而减小,杉木锯材干燥质量较佳。当锯材初含水率为40%时,锯材出现了内裂和端裂。

2.2 锯材厚度对木材干燥特性的影响

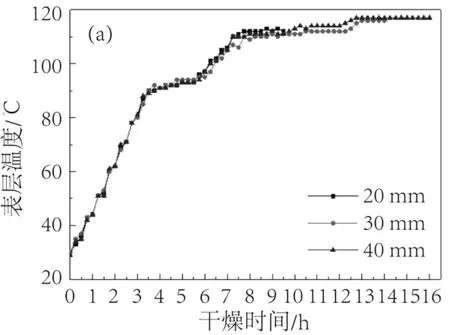

图2 不同厚度锯材的表层温度(a)、芯层温度(b)和含水率(c)变化曲线Fig.2 Surface temperature (a), core temperature (b) and moisture content (c) of diあerent thickness sawn timber

在过热蒸汽干燥过程中,不同厚度杉木锯材的表层温度、芯层温度和含水率变化趋势如图2 所示。不同厚度锯材的总体升温趋势一致,表层温度极其接近,但芯层温度与表层温度相比存在较大差异。随着锯材厚度的增加,其表芯层温度差异增大。此外,不同厚度锯材的含水率降低趋势基本一致,快速升温预热阶段锯材干燥速率呈现逐渐增加趋势,但整体较慢;恒温快速干燥阶段锯材干燥速率基本维持恒定;梯度升温减速干燥阶段锯材干燥速率呈现逐渐减小趋势。

不同厚度杉木锯材过热蒸汽干燥质量如表2 所示,锯材厚度对干燥速率影响明显。随着锯材厚度的增加,其平均干燥速率呈降低趋势,降幅达到48.99%。在干燥质量方面,不同厚度锯材经过热蒸汽干燥后均无内裂发生。但当锯材厚度增加至40 mm时,有端裂出现。随着锯材厚度增加,截面变形量增大,厚度上的含水率偏差增加,但总体变形量和厚度含水率差异较小。

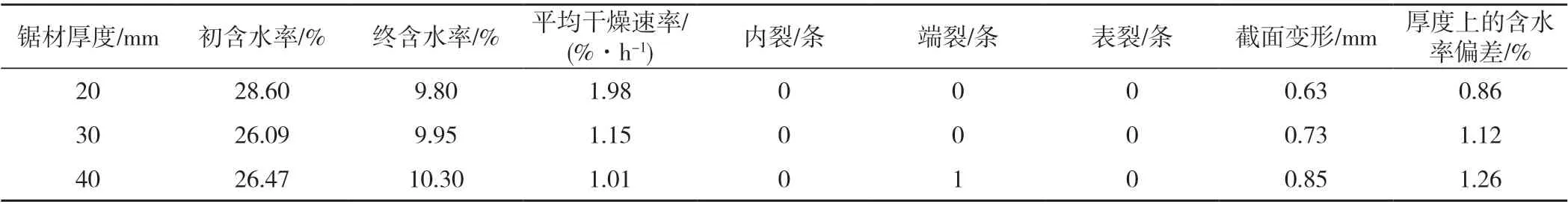

表2 不同厚度速生杉木过热蒸汽干燥质量Tab. 2 Superheated steam drying quality of fast-growing Chinese fir with diあerent thickness

2.3 干燥温度对木材干燥特性的影响

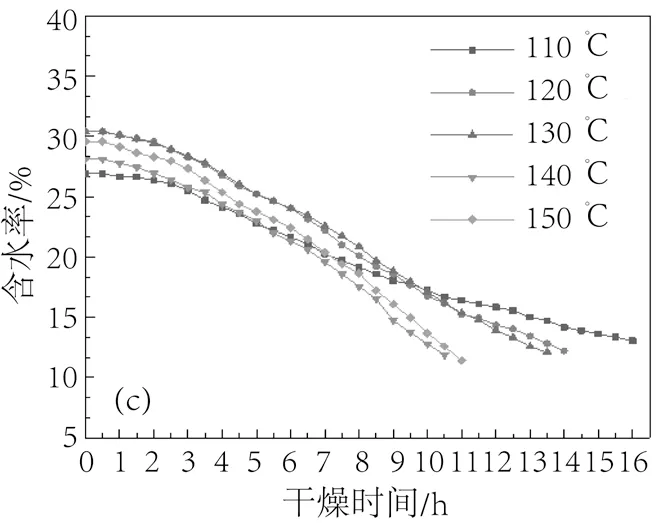

杉木锯材在过热蒸汽干燥过程中的表层温度、芯层温度和含水率变化曲线如图3 所示,干燥过程中锯材的表层温度和芯层温度的变化趋势相同,且与前文研究相吻合。

图3 杉木过热蒸汽干燥的表层温度(a)、芯层温度(b)和含水率(c)变化曲线Fig.3 Curves of surface temperature (a), core temperature (b), and moisture content (c) of Chinese fir dried by superheated steam

不同温度水平下杉木锯材过热蒸汽干燥的质量情况见表3,干燥温度对杉木锯材的干燥速率影响显著。随着干燥温度的升高,锯材的平均干燥速率逐渐增加,增幅达到87.36%。当介质温度不超过140 ℃时,干燥锯材无开裂发生,锯材的干燥质量较好;而当介质温度为150 ℃时,有少许内裂发生,随干燥温度的增加锯材的截面变形量呈增大趋势。

表3 不同过热蒸汽温度下速生杉木的干燥质量Tab. 3 The drying quality of fast-growing Chinese fir by diあerent superheated steam temperature

因此优化的杉木过热蒸汽干燥工艺为:杉木锯材初含水率不超过30%;设置升温程序为预热段以20 ℃/h的速率升温至100 ℃,恒温段以100 ℃保温2 h,梯度升温段以10 ℃/h的速率升温至140 ℃;当预热段干燥温度升高至约80 ℃时,通入饱和水蒸汽至排气口有大量蒸汽逸出,干燥至含水率约为10%,最后进行冷却平衡处理。

2.4 企业生产性中试研究

基于上述实验室获得的优化工艺参数,进行企业生产性中试试验。干燥试验开始前检测到窑体内不同位置材堆间的风速分布如图4 所示。水平方向上,送风侧的风速差异较出风侧大,经材堆过滤后风速分布略有变化,故每隔30 min转换风机转向,使窑内风速循环更均匀。高度方向上,在送风侧的同一位置材堆间以顶部风速最大,底部风速次之;出风侧以中部风速最大,顶部风速次之。深度方向上,随着与风机距离的增大风速呈减小趋势,端风型炭化干燥窑的风机位于窑体正后方,靠近后方材堆,因而靠近风机的后方材堆风速较高,而前方材堆风速最低[21-22]。

图4 不同位置材堆送风侧(a)、出风侧(b)的风速分布Fig.4 Wind speed distribution at the air supply side (a) and the air outlet side (b) of the stack at diあerent positions

窑内各材堆间不同位置锯材的干燥质量如表4 所示,锯材终含水率在6.10%~8.55%之间。由于工厂对采伐来的湿材堆垛进行自然气干预处理,材堆内部气流循环不均匀,内部和表面含水率存在较大差异,降低了锯材干燥均匀度。实际生产过程中,可采用常规干燥等强制干燥手段进行预干处理,提高木材干燥均匀度。此外,不同位置材堆间的终含水率略有差异,前方材堆最高,后方材堆最低,这与材堆间的风速循环强度有关。本试验采用端风型炭化干燥窑对木材进行干燥处理,该窑长度方向超过8 m,其内部风速循环不均匀,导致不同位置材堆间的终含水率存在差异,降低了锯材的整体干燥速率,因而尚需进一步研制高效节能的专用木材过热蒸汽干燥设备[23]。

从表4 可以看出,锯材过热蒸汽干燥的整体干燥质量较好,无内裂和表裂发生,其厚度含水率偏差和残余应力满足锯材干燥质量国家标准一级要求,同时截面变形较小,介于0.54~1.07 mm。

表4 低含水率锯材企业生产性中试的干燥质量Tab. 4 Drying quality of low moisture content sawn timber in productive pilot test

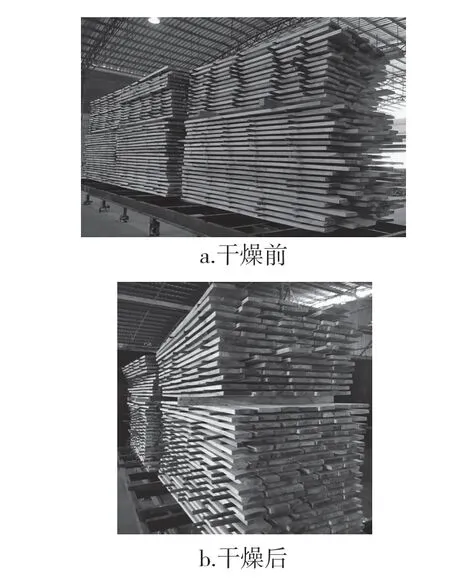

图5 杉木过热蒸汽干燥前后质量效果图Fig.5 Drying quality chart of Chinese fir before and after by superheated steam

图5 为杉木过热蒸汽干燥前后效果图,杉木过热蒸汽干燥前后表面颜色无明显变化,同时板面平整,变形小,未出现明显的开裂变形等干燥缺陷。

在干燥窑上使用独立电表监测干燥过程耗电情况。经计算,5 m3杉木锯材经过热蒸汽干燥的整体耗电量为676 kW·h,单位板材耗电量为135.2 kW·h/m3,干燥过程能源消耗量较少,生产成本较低[24-25]。

3 结论

本文以速生人工林杉木锯材为研究对象,探究杉木常压过热蒸汽干燥特性,并优化杉木过热蒸汽干燥工艺,在此基础上进行企业生产性中试研究,最终得出了较为成熟的杉木过热蒸汽干燥技术,主要研究结论如下:

1)初含水率、锯材厚度和干燥温度均会显著影响杉木过热蒸汽干燥速率和干燥质量。随着初含水率的增加,锯材干燥速率明显增大。当初含水率在30%以内时,锯材干燥质量较好。随着锯材厚度的增加和干燥温度降低,其干燥速率呈现明显降低趋势。当过热蒸汽温度不超过140 ℃时,锯材干燥质量较好。

2)获得较为成熟的杉木锯材过热蒸汽干燥工艺为:将初含水率不超过30%的杉木锯材按要求堆垛在干燥窑中;设置升温程序为预热段以20 ℃/h的速率升温至100 ℃,恒温段以100 ℃保温2 h,梯度升温段以10 ℃/h的速率升温至140 ℃;并当预热段干燥温度升高至约80 ℃时通入饱和水蒸汽,直至排气口有大量蒸汽逸出,在此条件下干燥至含水率约为10%,最后进行冷却平衡处理。

3)企业生产性中试研究表明,采用140 ℃过热蒸汽干燥30%左右初含水率杉木锯材,干燥速度快,干燥质量好,材色无明显变化,可以实现杉木木材的工业化快速高效干燥。此外,干燥过程无需通入空气,且无废气排出,整体耗能少,节能环保。

4)采用端风型炭化干燥窑对木材进行过热蒸汽干燥处理时,由于其内部风速循环不均匀,会降低锯材干燥均匀度和整体干燥速率,尚需进一步研制高效节能的专用木材过热蒸汽干燥设备。