我国胶合板产业现状及发展趋势*

秦 莉 刘喜宏 张忠涛

(国家林业和草原局林产工业规划设计院,北京 100010)

胶合板是我国人造板中的传统产品,也是产量和市场份额最大的产品。经过几十年的发展,胶合板已发展成为我国人造板产业中的主导产品之一[1-7]。本文旨在通过探讨胶合板的发展现状与趋势,分析存在瓶颈[8-10],为推动胶合板产业持续健康发展提供参考。

1 我国胶合板产业现状

1.1 胶合板产量

如图1 所示,自2010 年以来,我国胶合板产量不断增长,2019 年,我国胶合板产量为1.800 6 亿m3,比上年增长0.6%。其中木胶合板1.624 亿m3、竹胶合板1 765 万m3。过去10 年我国胶合板产量年均增速达到15%,仍是人造板中增幅最快的板种。

2019 年,我国胶合板产量占全部人造板产量的58.3%,是我国人造板产业的主体之一。自2003 年以来我国已经成为世界上最大的胶合板生产、消费和贸易大国。

图1 2010-2019 年我国胶合板产量Fig. 1 Production of plywood in China in 2010-2019

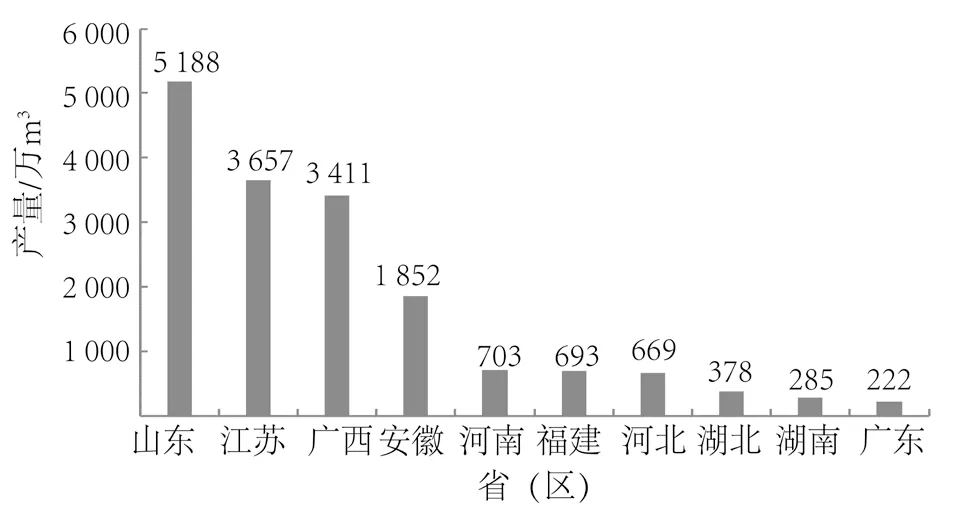

图2 2019 年我国胶合板产量前十省(区)Fig. 2 Top 10 provinces of production for plywood in 2019

2019 年,除北京、天津、上海、青海、西藏外,其余26 个省(市、区)均有胶合板生产,其中4 省(区)产量超千万立方米。如图2 所示,山东胶合板产量5 188 万m3,同比增长3%,连续10 年位居第一,占全国胶合板总量约28.8%,同比增长0.7 个百分点;江苏胶合板产量为3 657 万m3,同比下降6.0%,位居第二,占全国胶合板总量约20.3%,同比下降1.4 个百分点;广西胶合板产量为3 411 万m3,同比增长14.2%,位居第三,占全国胶合板总量约18.9%,同比增加2.3 个百分点,是我国胶合板增长贡献最大的地区;安徽胶合板产量为1 852万m3,同比增长3.5%,稳居第四,占全国胶合板总量约10.3%,同比增加0.3 个百分点;前四省(区)占全国胶合板总量的78%,比2018 年增长2 个百分点。

1.2 胶合板消费量

如图3 所示,近年来,我国胶合板消费量不断提高。2019 年,我国胶合板消费量1.700 9 亿m3,比上年下降0.4%。过去10 年我国胶合板消费量年均增速达到15.9%,增速持续下滑,但仍是人造板中消费增幅最快的板种,消费增速仍然高于产量增幅0.9 个百分点。2019 年,我国胶合板库存量同比基本持平,但受中美贸易摩擦影响,企业效益下滑。

图3 2010-2019 年我国胶合板消费量Fig. 3 Consumption of plywood in China in 2010-2019

2 我国胶合板产业发展瓶颈

2.1 生产工艺技术落后,产品质量难以把控

单板生产是胶合板制备的重要工段之一,单板质量的好坏将直接影响到胶合板产品质量。目前,我国胶合板产业发展过程中,形成了单板生产与胶合板生产分离的发展模式。国内部分单板企业生产设备简陋,有的甚至是家庭作坊式企业。生产的单板表面裂隙、毛刺沟痕等缺陷较多,且单板厚度不均。单板干燥采用自然晾晒的方式,含水率一般在20%左右,且不均匀,达不到制造优质胶合板的要求。少部分企业使用机械设备干燥单板,但未考虑单板初含水率差别以及表、芯板对含水率的不同要求,采用相同干燥参数进行单板干燥,导致干燥后的单板含水率不均匀,以致对后续生产产生较大影响。

2.2 原料价格不断波动,产业发展受到影响

胶合板是家居产业的中间产品,上游产业主要是木材原料。胶合板产业对原料的依赖很强,木材的供应质量和供应能力对胶合板产业的发展有较大影响。

作为我国胶合板生产主要原料的人工林桉木和杨木,一般原料径级较小、缺陷较多,单板质量普遍不高,直接影响胶合板产品质量和使用寿命。我国木材资源供应总体不足,胶合板企业众多,对原料的竞争也比较激烈,由于原材料成本在整个胶合板生产成本中占有很大的比重,原料的供应量和价格的波动将直接影响企业的正常生产和成本控制。

2.3 环保督查力度加大,粗放经营难以为继

我国胶合板企业普遍规模较小,有为数不少的家庭作坊式企业,“滚雪球”式发展,生产厂房临时搭建,缺少合规用地手续;单板晾晒占用农林闲置用地,不符合城镇总体规划和产业布局规划;部分胶合板企业未对热压过程中产生的无组织逸散气体进行回收,砂光工段的除尘设备简陋,粉尘回收效率低,还有部分企业使用小型燃煤锅炉为生产供热,尾气排放不达标,对劳动环境和人居生活环境造成不同程度的污染。

近年来,我国河北文安、山东菏泽和临沂、河南、福建漳州等胶合板生产聚集区域受到环保重点督查,“散乱污”胶合板企业成为整治重点,家庭作坊式胶合板企业被全部关停,“散乱污”胶合板企业全部取缔。未来,随着环保督查的力度加强及范围扩大,胶合板产业粗放经营模式难以为继,产业转型升级的压力加大。

3 我国胶合板产业发展趋势

我国胶合板生产、消费和国际贸易量连年稳居世界首位[11-15],胶合板产品产量占全球胶合板总产量的60%以上,在全球胶合板产销格局中具有重大影响力。未来我国胶合板产业亟需转变发展方式,不断优化工艺技术,提升装备制造水平,推动清洁生产,加快环保型产品开发,推动产业向高质量发展方式转变。

3.1 原料供给质量提高,工艺技术持续优化

木材原料质量对于胶合板产业发展具有重要作用,我国胶合板生产用木材应主要依托国内速生林木材,并积极拓展海外市场。一方面,加快速生丰产林基地建设,努力提高人工林营造质量,并针对优质大径级人工林木材开展定向培育,逐步改变以小径级、低质量原木为胶合板原料的现状,为胶合板生产提供优质木材原料。另一方面,积极开发海外市场,进口原木和大幅面单板,作为我国胶合板原料的有益补充。

胶合板生产工艺将持续优化。首先,单板质量是决定胶合板质量的重要因素之一,单板标准化、高质量生产越来越受重视。改进旋切设备技术水平,减少单板厚度偏差和表面裂隙,提高单板的平整度。单板的干燥方式应逐步过渡到使用专业的干燥设备,干燥前依据含水率和用途对单板进行分等,调整干燥参数,实现单板精准干燥,避免因含水率过高或过低对后期胶合质量产生影响。

施胶过程中,按照需求严格调制胶黏剂,根据操作环境温度按固定配比添加固化剂,提高生产效率,减少热压时间;严格控制施胶量,提高施胶均匀性水平。

提升组坯工段设备自动化水平,避免因为人工组坯而产生的表板拼接离缝、芯板叠离、裂缝等缺陷,影响产品外观质量和使用效果。

成型热压是胶合板生产中重要的一环,直接关系到产品的物理力学性能。成型热压应结合前期单板质量和施胶情况,控制好热压参数,保证产品达到预期厚度,避免产生透胶或鼓泡等缺陷。

3.2 装备技术持续革新,推动产业转型升级

在胶合板装备技术水平上,尽管我国林业机械自主研发能力在不断进步,但与纤维板和刨花板等技术密集型产业相比,胶合板在施胶、拼板、组坯等工段仍然依靠工人手动完成,其生产自动化水平有较大的发展空间。

近年来,随着供给侧改革步伐加快,提质增效成为胶合板行业发展的主旋律,胶合板产业的自动化、连续化、智能化生产水平越来越受到重视。目前,由国家林业和草原局林产工业规划设计院和亨斯迈化工贸易(上海)有限公司牵头联合开发的无醛胶合板连续压机生产线已经完成研发设计,正在推进首条生产线建设中。该生产线的研发,将推动改变我国胶合板产业传统的生产模式,加速胶合板产业的生产规模扩大和装备升级。

3.3 企业规模不断扩大,产品质量稳步提升

未来,随着工艺技术的改进及装备技术水平的提高,落后产能逐步淘汰,胶合板单线生产能力将稳步提高,企业发展规模将会逐步扩大,大型企业数量增多,将逐渐改变以中小企业为主的现状。我国胶合板产品的质量会大幅提高,为现代家居产业提供优质的基础材料,满足人们日益增长的对高档环保家居产品的需求。产品的应用范围将逐步扩大到定制家居等产业。

3.4 园区建设步伐加快,产业集聚态势明显

《林业发展“十三五”规划》中提出,培育林业国家级现代林业产业示范产业园和木材加工贸易区,依托资源禀赋和口岸,打造一批精深加工产业集群,发挥重点产业聚集效应和区域产业竞争优势[16]。在政策支撑下,我国胶合板集中区正着力加快园区建设[17-25],推动胶合板产业向园区化、正规化和环保化方向发展。其中产业基础雄厚的山东临沂、江苏邳州等地,在做优胶合板产业的同时,加快产业结构调整,延伸和完善产业链条,打造以胶合板产业为核心木材加工产业集群,实现了胶合板产业与上下游产业的融合发展,拉动区域经济发展。广西等地依托资源优势,进一步扩大胶合板产业规模,推进胶合板产业集聚化发展,并吸引东部地区的家居产业转移,形成稳定、持续的竞争优势集合体,实现经济的快速发展。

4 结语

胶合板产品物理力学性能优良,应用领域广泛,今后仍将是我国人造板类产品生产和消费的主要板种。随着我国进入高质量发展新阶段,胶合板产业也将通过技术升级、设备改进、结构调整、淘汰落后产能等举措,促进产业转型升级,提高优质、绿色、环保产品的有效供给,满足广大人民不断升级的生态环境与产品需求。同时,逐步改变我国胶合板企业规模小、数量多、安全生产隐患多等局面,实现胶合板产业高质量发展。