大厚度碳纤维复合材料变参数制孔工艺研究

王 小 鞑, 王 福 吉*, 栗 盛 开, 王 帅 飞

( 1.大连理工大学 机械工程学院, 辽宁 大连 116024;2.大连理工大学 精密与特种加工教育部重点实验室, 辽宁 大连 116024 )

0 引 言

碳纤维复合材料(CFRP)是由基体相树脂和增强相碳纤维组合而成的轻质高强的新型先进材料,在航空航天领域需求与应用量巨大[1-2].复合材料制造过程中一个重要环节就是制孔.以国产大型飞机C919为例,其在尾翼翼盒处需要加工上万个连接孔,同时在飞机翼根等承力部位存在大厚度复合材料板材,在该位置需要进行大量深径比大于2的深孔钻削,保证这些深孔的加工效率和质量尤为关键[3-5],由此可见,大厚度复合材料板深孔加工是航天大型构件制造过程中极为重要的工序.

在大厚度复合材料板深孔加工过程中,当钻头完全没入工件中时,封闭的钻削空间使得散热条件恶劣,纤维与刀具摩擦剧烈,产生大量热量,使得温度迅速升高[6-8].如果为了减少钻削轴向力采用偏低的进给率,会导致刀具与材料摩擦次数增多,产热增多,使得在钻削出口位置温度达300 ℃ 左右,而碳纤维复合材料中树脂基体耐热性较差,其玻璃化温度为150~200 ℃[9-11],超过这一温度后,树脂基体的力学性能会大幅度下降,其对纤维的包裹承载能力减弱,导致制孔过程中易产生孔壁以及出口损伤.而如果选用偏高的进给率来控制温度,又会使得钻削轴向力偏大,导致钻削出口易产生分层撕裂等损伤[12-13].因此如何解决这一参数选取的矛盾,寻找一种合适的加工工艺方法来提高CFRP的加工质量和效率,已成为大厚度CFRP板材深孔制孔过程中急需解决的关键问题.

国内外学者在工艺参数对复合材料制孔质量的影响方面开展了有益的探索.如张林波等[14]根据CFRP钻削轴向力及钻削临界分层轴向力的理论模型,提出了可以提升制孔效率和质量的混合变参数振动钻削新工艺.杨兆军等[15]分析了振动钻削微孔过程中钻入、钻削和钻出3个区段不同加工作用机理,采用分区段变参数振动加工工艺提升了微孔制孔质量.王奔[11]研究了切削力和热对C/E复合材料制孔损伤的影响机理,发现降低温度和切削力能有效提升制孔质量.Palanikumar[16]通过田口实验方法和灰色关联分析法对钻削参数进行了优化,表明了进给率是影响钻削过程的主要参数.

上述研究主要关注的是不同钻削工艺参数对制孔质量的影响,针对大厚度CFRP板的制孔特点,单一的钻削参数加工工艺方案不能很好地满足要求,钻削到不同位置时,需要匹配相应的加工参数,才可以有效提升制孔质量和效率,而由于在钻削过程中的切削力和切削热会对制孔质量产生直接影响,需要根据加工过程中不同区段的特性,将加工参数、力热和制孔质量联系起来.本文对整个钻削过程进行阶段性的划分,获得不同阶段加工参数、钻削力热和钻削质量之间的关系,找出各个阶段的最佳钻孔工艺参数,得出针对大厚度CFRP板深孔钻削的变参数制孔工艺,为大厚度CFRP板高质高效制孔加工提供参考.

1 实验分析

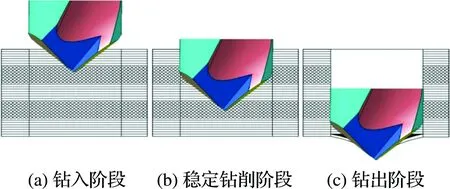

一个完整的复合材料深孔钻削过程分为3个阶段,如图1所示,分别为钻入阶段、稳定钻削阶段以及钻出阶段,这3个阶段对孔质量的影响各不相同:钻入阶段主要影响钻孔的定位精度,但由于复合材料相对于钻头刚度低,不易引起钻尖错位,所以该误差可忽略[17];稳定钻削阶段会形成前中部分孔壁,钻出阶段形成后部孔壁及钻削出口,孔壁和出口是复合材料钻削过程中最容易引发损伤的部位,这两个钻削阶段直接决定了制孔质量[18].因此需要对大厚度复合材料板进行一系列深孔钻削实验,测量钻削过程中的钻削力热,分析稳定钻削阶段和钻出阶段的加工机理,寻找出这两个阶段最优的加工工艺参数.

图1 钻削过程中3个钻削阶段的划分

2 实验材料及方法

2.1 工件材料

实验中选用的是T800级准各向同性CFRP层合板.层合板尺寸为150 mm×90 mm×20 mm.CFRP工件采用单向预浸料抽真空后高温固化而成.其具体的力学性能如表1所示.

表1 预浸料力学性能

2.2 实验刀具

为了排除刀具特殊结构对制孔质量产生的影响,选用带内冷孔的普通金刚石涂层麻花钻作为制孔刀具,钻头直径8 mm使得孔的深径比大于2,热电偶丝从内冷孔中穿过,通过导热胶将热电偶丝头部固定在刀具的后刀面内冷孔出口处.

2.3 实验装置及加工参数

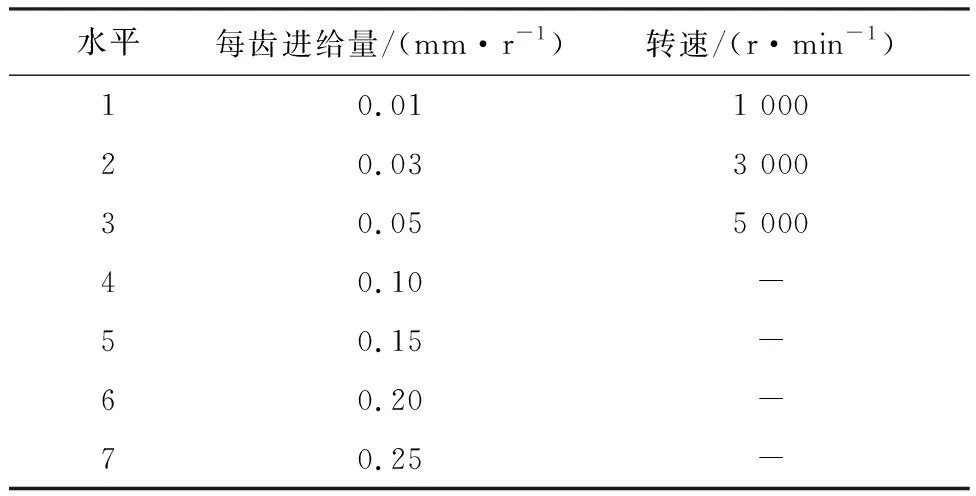

为了得到深孔钻削过程中不同加工参数下的力热影响规律,本实验使用光洋GONA五轴加工中心进行钻削制孔实验,如图2所示,钻削过程中温度采用螺旋测温仪测量,其通过BT40刀柄安装在机床主轴上,钻头上的热电偶丝通过内冷孔连接到螺旋测温仪中,采样频率为1 Hz.钻削过程中力的测量使用Kistler 9257B型测力仪,其水平安装在机床卡盘上,在其上方使用专用夹具水平装夹复合材料板,钻头进给方向竖直向下,采样频率为3 kHz.共进行21组全因素实验,每组实验重复3次,如表2所示,所有实验均在干式切削的情况下进行,为减少刀具磨损的影响,每3次实验更换一次刀具.

图2 实验设备布局

表2 钻削实验参数

3 稳定钻削阶段结果分析

稳定钻削阶段是钻削过程中热量的主要产生阶段,因此对该过程中热力变化对孔质量的影响规律进行了分析,进而得出该阶段合适的钻削工艺参数.

3.1 稳定钻削阶段热影响分析

单个孔制孔过程中,由于在稳定钻削阶段钻尖全部没入板材中,切削过程中力的变化较小,变化的状态量是温度,通过比较不同温度位置的孔壁质量差异便可以得出温度对孔壁质量的影响.如图3所示为转速为5 000 r/min,每齿进给量为0.05 mm/r的加工参数下,入口和出口的温度与孔壁显微形貌对比.

图3 钻削热量累积对孔壁质量的影响

在稳定钻削过程中,入口和出口温度差异明显,刀具刚刚钻入时,入口的温度上升很少,几乎接近室温,由于此时树脂的模量较高,其对纤维的支撑能力强,使得纤维在被剪断的过程中弯曲变形范围较小,产生的凹坑也较小;而当温度较高时,树脂软化使得其对纤维的包裹支撑性能也大大降低,特别是在135°纤维方向,纤维产生了更大范围的弯曲变形,导致切削面以下开裂严重,纤维断裂位置更深,产生了更深的凹坑,如图4所示,因此导致出口处的孔壁粗糙度大于入口[19].

(a) 常温

(b) 高温

为了降低孔壁粗糙度,需要尽量降低稳定钻削过程中热量的累积.如图5所示,在转速相同时,随着刀具每齿进给量f的提高,钻削出口温度逐渐降低,这是因为随着每齿进给量的提高,切削次数会减少,刀具与材料的摩擦次数变少,使得产热量减少.当每齿进给量相同时,随着刀具的转速降低,钻削出口位置的温度降低,这是由于钻削过程中高温的切削区域会与刀具、加工板材以及空气产生换热,热量会向外界散出;而转速降低会使得切削时间变长,散出的热量更多,进而使得温度降低.由此可以看出,每齿进给量和转速都对热量的累积起着关键性作用,采用大的每齿进给量和小的转速可以很好地减少稳定钻削过程中的温度累积,减少温度对孔壁的影响.

图5 钻削参数和钻削出口温度的关系

3.2 稳定钻削阶段力影响分析

用不同参数钻削不同的孔时,各个孔在稳定钻削阶段的初始阶段切削区温度接近,变化的状态量是钻削轴向力,通过比较不同加工参数下各个孔入口处位置孔壁的质量,便可以得到孔壁质量与钻削轴向力之间的关系.如图6所示,随着每齿进给量增加,孔壁粗糙度先减小,接下来在一定范围内基本保持稳定,而当每齿进给量增加到 0.20 mm/r时,孔壁粗糙度又开始迅速上升,这是因为每齿进给量偏大会使得轴向力过高,当此力超过碳纤维与树脂基体的结合力时,会造成纤维和树脂剥离,使得材料在内部发生分层,产生凹坑开裂等缺陷,降低了孔壁表面质量.同时可以看出并不是每齿进给量越小越好,这是因为当每齿进给量小于刀具的钝圆半径时,将会导致不同的切削过程.此时刀具通过挤压耕篱作用而不是剪切作用去除材料,挤压耕篱作用会对碳纤维产生牵拉作用力,使得纤维产生了更大的变形,进而导致了更多的撕裂损伤,不利于材料的去除.

图6 钻削参数和稳定钻削阶段初始位置孔壁粗糙度的关系

3.3 稳定钻削阶段参数选取

综上可知,每齿进给量越高,转速越低,切削区域热量累积越少,对孔壁的热影响也就越小,但每齿进给量过高时会因为轴向力过大而对孔壁造成损伤,所以选择在容许轴向力范围内的最大每齿进给量0.20 mm/r,选择低转速,考虑到提升加工效率的因素,可选择转速在1 000~3 000 r/min.

4 钻出阶段结果分析

钻削出口位置材料由于无轴向支撑,非常容易产生撕裂和毛刺损伤,因此分析了该阶段温度和轴向力对出口质量的影响规律,进而得出合适的工艺参数.

4.1 钻出阶段热影响分析

碳纤维复合材料中纤维之间依靠树脂进行黏接,钻出阶段最后一层纤维材料由于无轴向支撑,轴向力大部分需要由层与层之间树脂来承担,而树脂的黏接强度会随着温度的上升而降低,因此温度过高会使出口位置树脂更容易被破坏,进而产生撕裂及毛刺损伤[6].

在钻出阶段开始时,温度会由于稳定钻削阶段热量累积达到峰值,然而接下来的钻出过程中,钻尖会刺破并伸出工件,与空气进行热量交换,热量开始耗散,因此钻出阶段钻削参数对温度影响不大,其温度主要受稳定钻削阶段热量累积量的影响,根据3.3节选择稳定钻削阶段参数,便可很好地降低出口温度.因此该阶段需主要关注如何通过调整钻削参数来控制钻削轴向力,进而减少出口位置的毛刺及撕裂损伤.

4.2 钻出阶段轴向力影响分析

在钻出阶段,出口处材料为弱约束状态,当轴向力超过其能承受的最大临界分层轴向力时,就会产生出口撕裂以及毛刺损伤.钻削轴向力为影响出口质量的最关键因素,所以如果想要保证良好的出口质量,必须将钻削的出口轴向力控制在一定的范围之内.

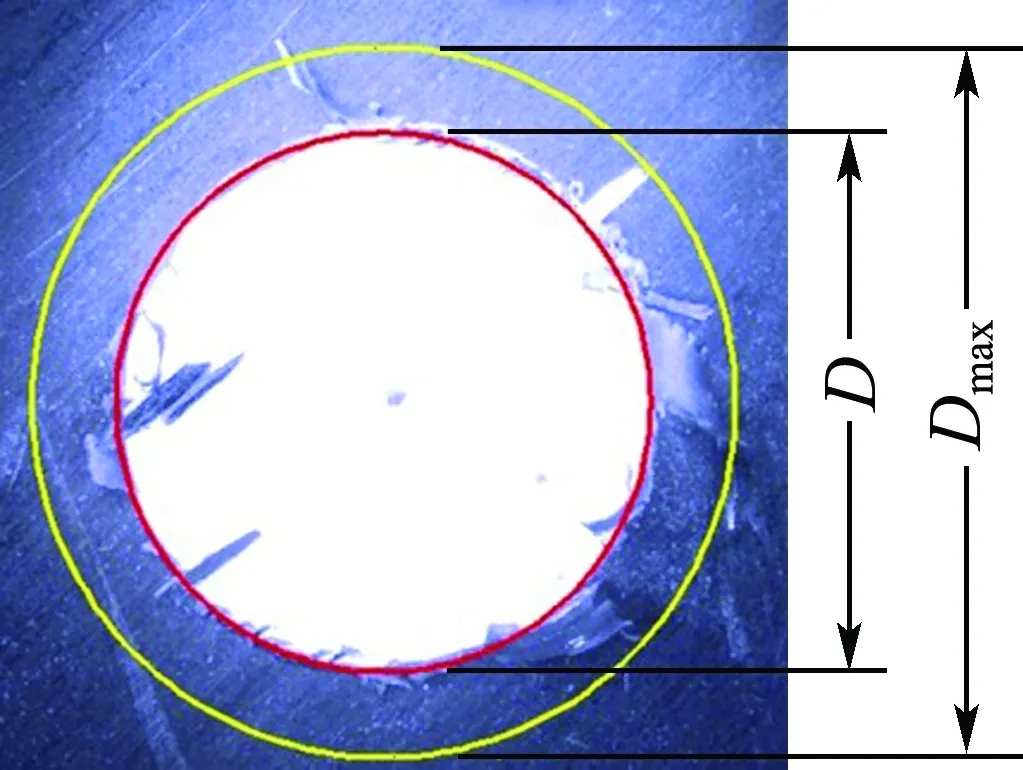

魏良耀[20]发现,在CFRP钻削出口的损伤类型中,撕裂损伤对构件性能的影响非常大.本文采用撕裂因子来衡量撕裂损伤程度,撕裂因子Ld=Dmax/D,其中Dmax是撕裂损伤的最大直径,而D则为加工孔终孔的实际直径,如图7所示.

图7 撕裂因子测量

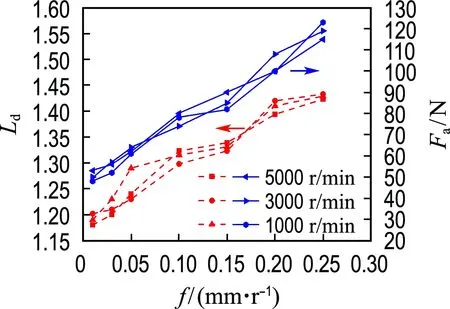

如图8所示为钻削参数与钻削出口轴向力Fa和出口撕裂损伤之间的关系,随着每齿进给量的提高,钻削出口位置的轴向力会随之升高,出口撕裂因子也随之增加,然而,转速对钻削出口位置轴向力以及出口撕裂的影响不大,由此可见,想保证低的出口位置轴向力,需要采用小的每齿进给量,进而减少出口撕裂损伤.

图8 钻削参数与出口撕裂损伤和钻削出口轴向力关系

图9显示了出口毛刺占比R和钻削参数之间的关系,可以看出,每齿进给量和转速对出口毛刺残留量都有一定的影响,进给量越小,转速越高,出口毛刺占比越小,这是由于每齿进给量低,减小了出口位置轴向力,同时高转速更容易将残留的毛刺打断,使得残留毛刺数量减少.

4.3 钻出阶段参数选取

综上所述,当每齿进给量为0.01 mm/r时,出口处的撕裂损伤最小.然而当每齿进给量过小时,由于每齿进给量小于刀具钝圆半径,会对出口处孔壁造成影响,所以选择稍大于刀具钝圆半径的每齿进给量0.03 mm/r,保证出口孔壁质量,减少撕裂损伤,同时选择高转速5 000 r/min以减少出口毛刺数量.

图9 钻削参数与出口毛刺占比关系

5 变参数位置分析

根据复合材料理论可知,CFRP板材为层叠结构,其层与层之间是靠树脂基体进行连接的,这就导致其层间结合力远远小于层内结合力,当钻头由入口钻向出口时,由于后部的材料越来越少,其能提供的背部支撑也越来越少,从而导致在轴向力的作用下层间材料易发生开裂,即形成分层损伤,通常认为在层间材料之间存在一个临界轴向力,当钻头施加在层间的作用力小于这个临界轴向力时,不会发生分层损伤.

如图10所示为钻削过程中钻削轴向力和材料可承受临界轴向力的关系[14],可以看出,当选用每齿进给量为0.20 mm/r时,钻削轴向力约为140 N,出口位置可承受此轴向力而不产生分层的最小层数为4层,此时将每齿进给量减小为0.03 mm/r,使得出口位置轴向力小于临界轴向力,进而降低出口损伤.

图10 单一参数和变参数钻削的轴向力与临界轴向力关系

6 变参数加工工艺方案验证

分别采用分段变参数和定参数的钻削工艺方法进行实验,对比其加工效果.加工参数如表3所示,变参数工艺中,在钻尖距离板材出口0.5 mm时变速.

表3 验证试验钻削参数

如图11所示为两种不同加工工艺出口质量和出口附近孔壁质量的对比,在变参数加工状态下,前半段采用低转速高进给量,热量累积明显降低,钻削到出口位置时温度在170 ℃左右,相比于全程恒定进给量时的钻削温度240 ℃降低了70 ℃ 左右,没有超过树脂的玻璃化转变温度,因此使得树脂对纤维的黏结支撑能力较强,减少了凹坑的产生,孔壁质量有所提升,并且减少了制孔用时,提升了效率.后半段采用高转速低进给量,减小了出口位置的轴向力,控制其不超过出口位置的临界分层轴向力,减少了出口撕裂,同时较高的转速可增大将毛刺打断的概率,进一步减少了毛刺的数量,共同作用使得制孔质量有一定的提升.

图11 恒定参数与变参数孔壁和出口形貌

7 结 论

(1)在稳定钻削阶段,每齿进给量需要控制在一定范围内,过小会使得每齿进给量小于刀具钝圆半径,改变了材料去除方式,造成孔壁损伤,过大会使得钻削轴向力过大,引起材料内部分层撕裂,同样会损伤孔壁.

(2)在稳定钻削阶段,一定范围内增加每齿进给量在提升加工效率的同时能显著降低热量的累积,减弱切削区域高温产生的不利影响,提升孔壁质量.

(3)每齿进给量为影响钻削轴向力的主要因素,对出口质量的影响很大,钻出段需采用低每齿进给量加工参数,使得钻削轴向力小于出口分层临界轴向力,进而保证钻削出口质量.

(4)本文工艺根据钻削过程中力热特征的变化,划分了加工阶段并给出各阶段合适的钻削参数范围,一定程度上减少了制孔损伤,相比于恒定参数加工,不仅提升了加工效率,同时兼顾了孔壁质量和出口质量,是一种行之有效的加工工艺方案.