Pro/E在动平衡分析自动优化过程中收敛性质的探讨

黄建国,程翔宇,冯 辉

1.安徽水利水电职业技术学院基础部,安徽合肥,231603;2.中国电子科技集团公司第三十八研究所,安徽合肥,230088

Pro/E在多目标优化过程中,不能自动选择优化路径,导致大部分多目标优化运算是无效的。如动平衡的力和力矩的优化过程,往往得不到正确的最优解[1]。其原因是盲目选择的优化路径,很多情况下都不是收敛的。作为多目标NP-Hard问题,与NP-Completeness问题(或者说Non-decision problems)所具有的唯一精确解不同,它一般不能找到一个完全确定解,必须寻求这类问题的有效的近似算法。在实际运算过程中,不是每个优化路径都能收敛到最优解。这种情况下,就需要在程序计算之前,设定好正确的优化路经。而优化路径的设定,建立在对结果的收敛性判断基础之上。本文针对太赫兹成像系统的高速旋转反射镜动平衡程序运算,探讨多目标优化过程中的计算路径优化问题。

1 常规求解方法及其弊端

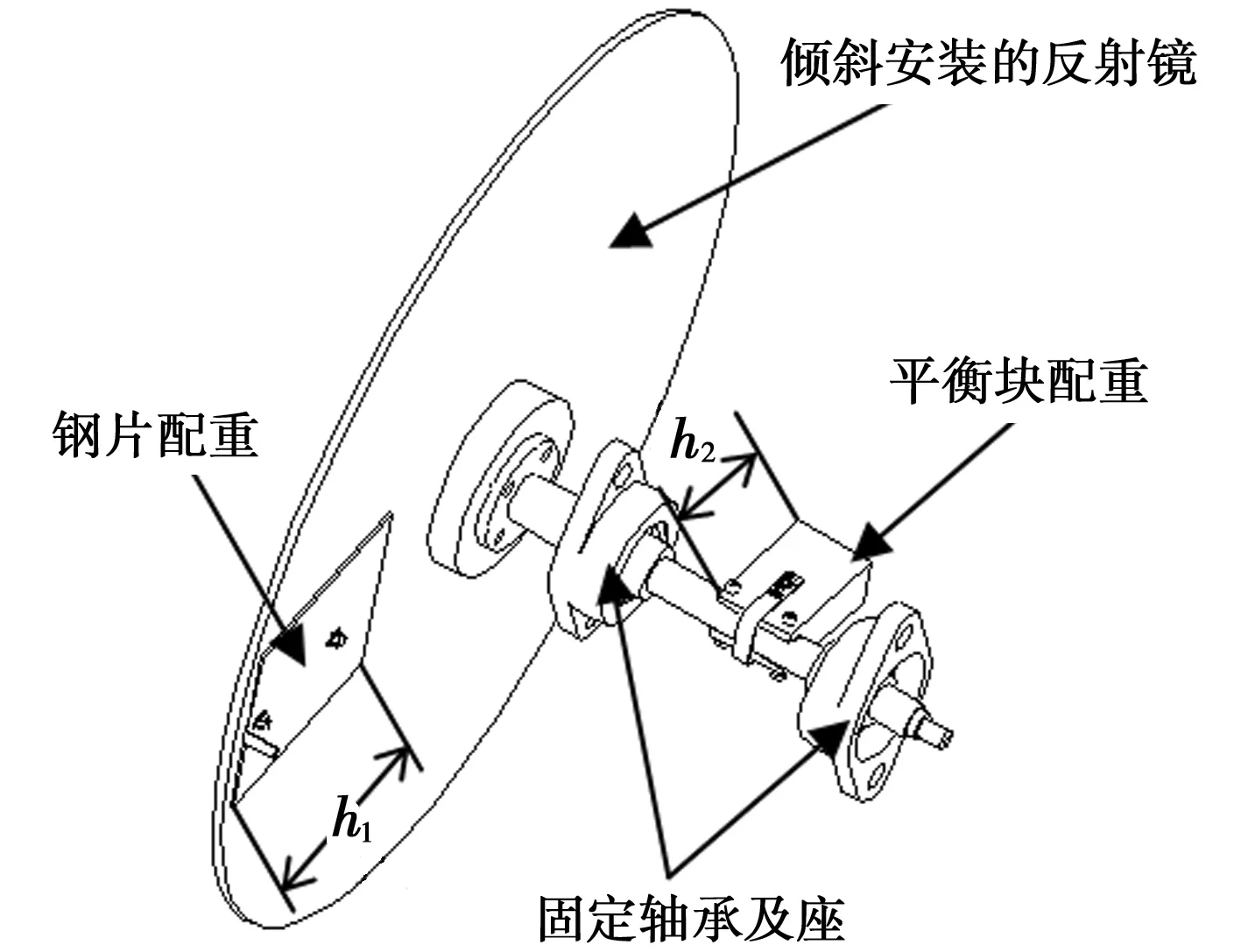

某工程计算中的具体问题描述为如图1所示的旋转反射镜,通过转轴被倾斜地安装到两个轴承上,反射镜材料为铝,由于反射镜需要倾斜于转轴安装,所以在高速旋转时造成了动态不平衡[2]。拟在旋转反射镜背面安装一个钢片配重,在轴上固定一个平衡块配重,从而使整个转动组件达到动态平衡状态[3]。为达到尽可能消除所有动态不平衡因素的目的,需要对平衡块配重的大小以及安装位置,进行最优化运算求解。

图1 动平衡配重图解

用Pro/E进行优化时,优化目标有两个,分别为最小化径向力矩、最小化径向力。优化过程中,允许调节的参数设定为图示的h1和h2。主要解决思路是:利用Pro/E的分析优化功能,自动调节尺寸h1和h2的数量大小,从而改变钢片配重和平衡块配重的质量,使得轴承上所受的径向力和径向力矩同时达到最小值。对于这个问题,Pro/E的双目标同时优化不能得到合适的h1和h2的数量解,或者说得到的这些解不能同时消除抽承上的径向力和径向力矩[4]。究其原因是Pro/E多目标优化计算过程,在计算这个问题时是发散的,不能得到正确的收敛解。

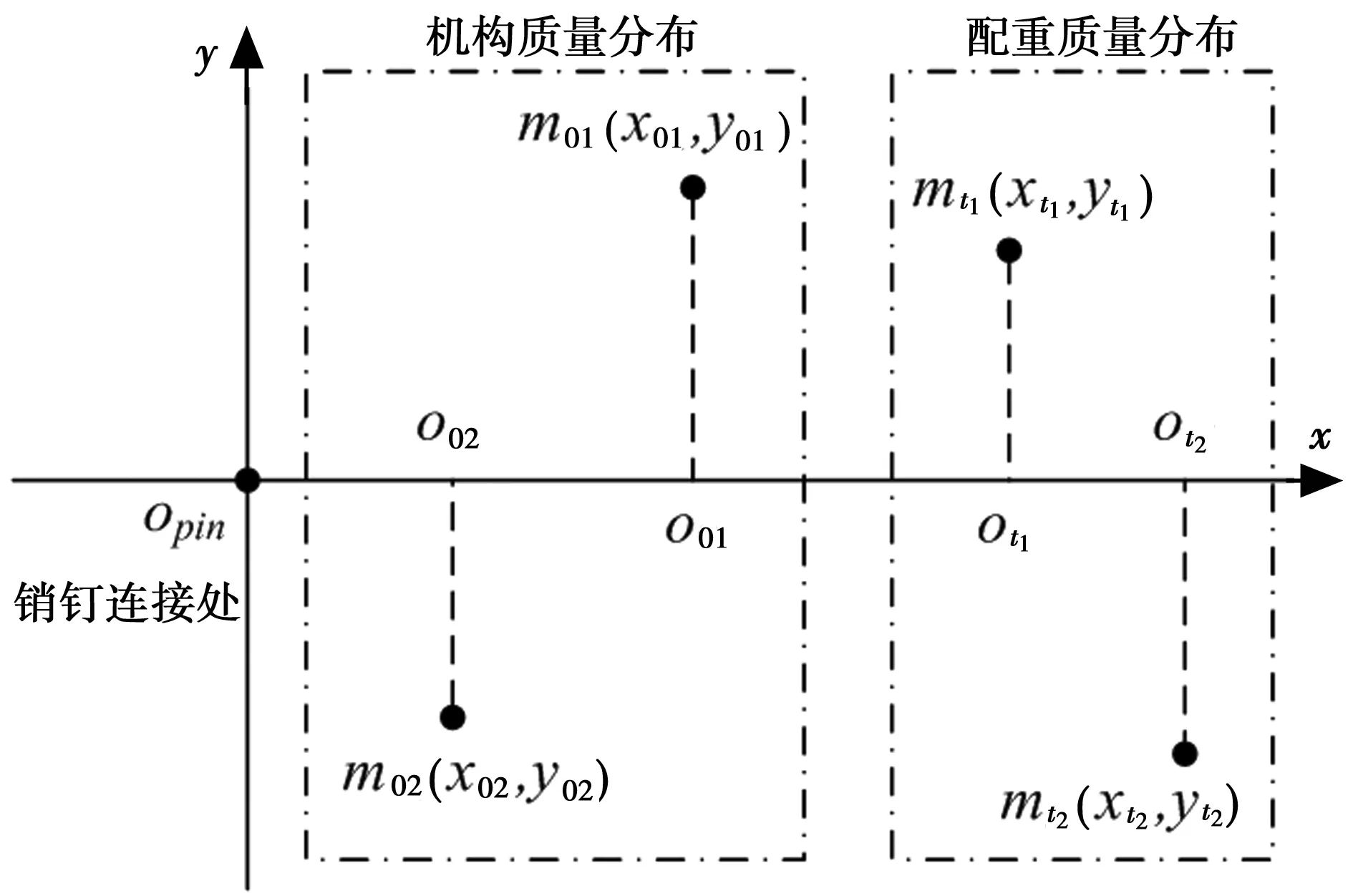

下面研究分析多目标优化路径是否能够得到收敛结果,如图2所示。m01和m02是转轴机构的两个不平衡质量分布重心,x轴为转轴中心线位置,销钉连接在原点处。现需要计算出(xt1,yt1)和(xt2,yt2)处的配重质量数值,以使转轴机构质量分布达到精确动平衡状态。

图2 旋转机构简化模型

常规一次性算法:由Mot1=0

⟹m01·y01·(x01-xt1)+m02·y02·(x02-xt1)+mt2·yt2·(xt2-xt1)=0

由Mot1=0

⟹m01·y01·(x01-xt1)+m02·y02·(x02-xt1)+mt2·yt2·(xt2-xt1)=0

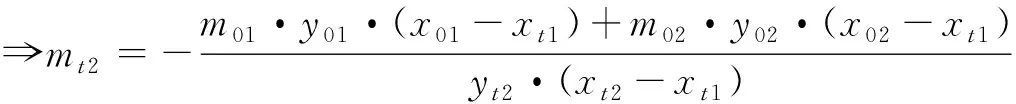

整理得到:

由Mot1=0⟹m01·y01·(x01-xt1)+m02·y02·(x02-xt1)+mt2·yt2·(xt2-xt1)=0

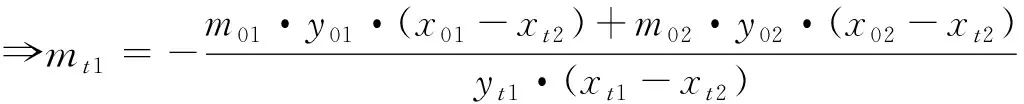

由Mot2=0⟹m01·y01·(x01-xt2)+m02·y02·(x02-xt2)+mt1·yt1·(xt1-xt2)=0

由Mot2=0⟹m01·y01·(x01-xt2)+m02·y02·(x02-xt2)+mt1·yt1·(xt1-xt2)=0

整理得到:

由Mot2=0⟹m01·y01·(x01-xt2)+m02·y02·(x02-xt2)+mt1·yt1·(xt1-xt2)=0

本算法中m01和m02表示的是零件分成大块的质量中心,但没有进一步考虑由于大块本身的形状不规则造成微小的质量不平衡,计算出的配重质量mt1和mt2的结果将十分不准确。这种粗略估算方法,不能用于高速大质量旋转组件的动态配平计算[5]。

2 利用Pro/E自动优化功能,进行多次递归求解法

利用Pro/E动平衡自动优化功能,可以将零部件分成任意小块的质量区域进行积分求解[6],其结果要比上述的分成大块手工计算准确得多。但问题是Pro/E针对单目标优化求解非常可靠,一般可以得到收敛解,而对于兼顾径向力和径向力矩的动平衡多目标优化,往往难以得到一组正确的收敛解。解决问题的办法是:把多目标优化变成规定好计算路径的单目标优化问题,通过规划好这个计算路径,再结合Pro/E单目标优化功能,得出问题的收敛解。问题是否收敛,完全在于这个运算路径如何规划。这样就可以利用Pro/E良好的单目标优化功能,来解决复杂的多目标优化问题。重点就在于要规划好让问题得到收敛解的运算路径,下文尝试分析这个运算路径对优化结果的影响情况。

首先列出针对该问题的数学描述、约束条件以及求解目标。设销钉(Pin)连接于Opin处,以Opin为坐标原点,以x轴为旋转中心轴构建坐标系。则机构转动产生的径向力和径向力矩为:

配重转动产生的径向力和径向力矩为:

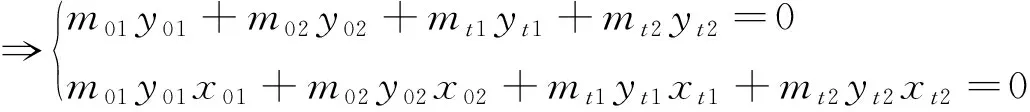

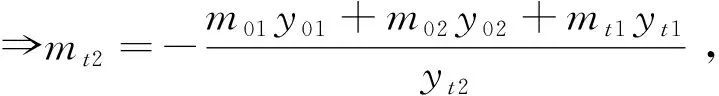

根据动平衡条件:

求解目标:确定配重质量mt1和mt2(上文中让Pro/E自动调节改变尺寸h1和h2的数量大小,实际上是改变了配重的质量mt1和mt2,从而达到逐步优化的目的)。

下面依次通过两种单目标优化路径,来分析对该问题进行求解情况。

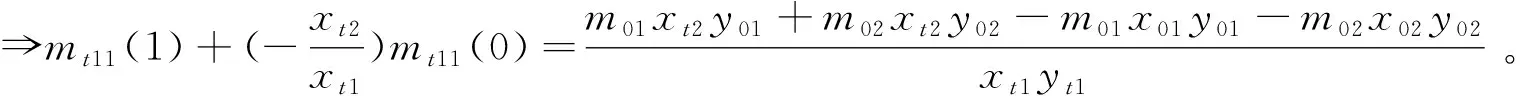

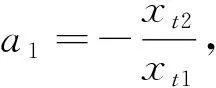

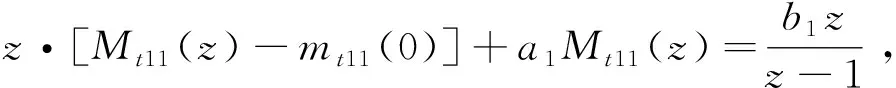

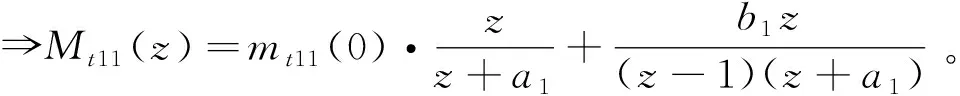

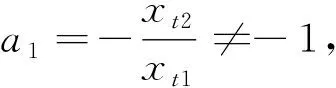

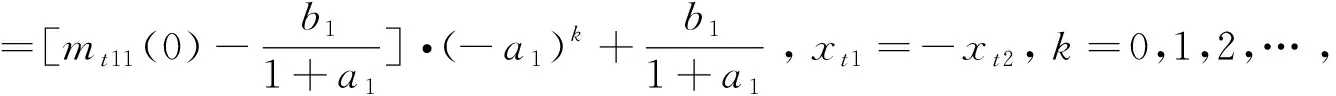

方式一:设mt1=mt11(0),(mt11(0)为初始设定的常数)。先由F0+Ft=0,

mt11=mt11(kT),T=1,k=0,1,2,…,

则有差分方程:mt11(kT+T)+a1mt11(kT)=b1。

且当mt11收敛时,有理想值:

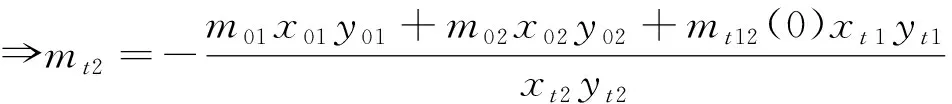

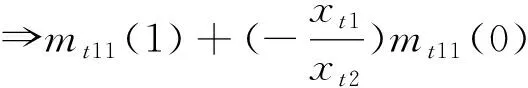

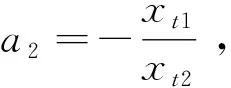

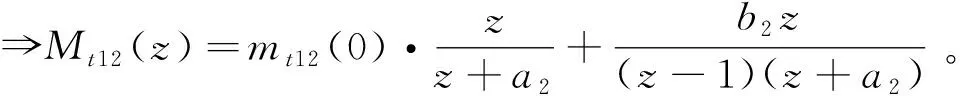

方式二:设mt1=mt12(0),(mt12(0)为初始设定的常数)。先由M0+Mt=0,得到

mt12=mt12(kT),T=1,k=0,1,2,…,

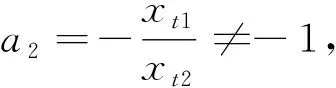

则有差分方程:mt12(kT+T)+a2mt12(kT)=b2。两边取Z变换有:

此时,mt12收敛条件:-1<-a2≤1,即|xt1|<|xt2|或xt1=-xt2。

且当mt12收敛时,有理想值:

3 结果分析

从上面的两种方式可以看出,在针对具体设备的优化运算时,两种优化路径中,必定有一个能得到收敛解。在判断使用哪种优化路径时,主要判据是销钉的安装位置。当转轴销钉安装在轴向上距离配重mt1较近时,宜选用方式二进行优化。即在初设好mt1(0)的情况下,先用径向力矩平衡方法单目标优化得出mt2(0),再用径向力平衡方法单目标优化得出mt1(1),接着用径向力矩平衡方法单目标优化得出mt2(1)…,如此迭代循环,可得出满足预先设定的精度要求的配重质量mt1(k)和mt2(k)。当转轴销钉安装在轴向上距离配重mt2较近时,宜选用方式一进行优化。即在初设好mt1(0)的情况下,先用径向力平衡方法单目标优化得出mt2(0),再用径向力矩平衡方法单目标优化得出mt1(1),然后用径向力平衡方法单目标优化得出mt2(1)…,迭代循环,最终得出满足预先设定的精度要求的配重质量mt1(k)和mt2(k)。

4 结 语

本文通过预先试运算,确定好优化路径,把多目标优化转化为单目标优化,在提高多目标优化的迭代遗传运算收敛性能上,起到了至关重要的作用,在顺利找到动平衡配平过程中的质量块的精确位置、质量和形状方面起到关键作用。该方法可使高速斜置非平衡旋转组件系统实现静音,避免了震动和机构疲劳破坏,大幅度提高其在长时间持续开机情况下的工作稳定性,以及无噪音污染的环境友好性。