达意隆 低温鲜奶延长货架期解决方案

郑礼深 宋俊杰 程文杰

一、低温鲜奶发展背景

随着城市高速发展,生鲜电商的崛起,冷链生鲜物流的日益完善,需要冷藏的“低温鲜奶”在我国很多地区都越来越普及,低温鲜奶其风味接近新鲜牛乳,不但喝起来的口感更“鲜”,营养流失比常温灭菌奶也低一些。

目前低温鲜奶占整个国内乳制品市场约8%,而UHT常温灭菌奶在 22%左右,但是由于鲜奶营养、新鲜的特点符合消费者的健康饮奶需求,自2018 年以来鲜奶年销售额都在以10%以上的速度快速增长,已经成为乳制品行业不容忽视的黄金赛道。

二、目前制约低温鲜奶发展主要因素

受限于目前的生产技术条件,市场上大部分低温鲜奶的保质期一般都在3~7 天内(部分可达10 天以上),货架期短导致大部分的低温鲜奶都带有地域性。

除了产品的推广费用、奶源成本、物流成本、人力成本外,传统的低温鲜奶的生产成本由包材成本和生产设备能耗成本构成。

三、传统干法技术缺点

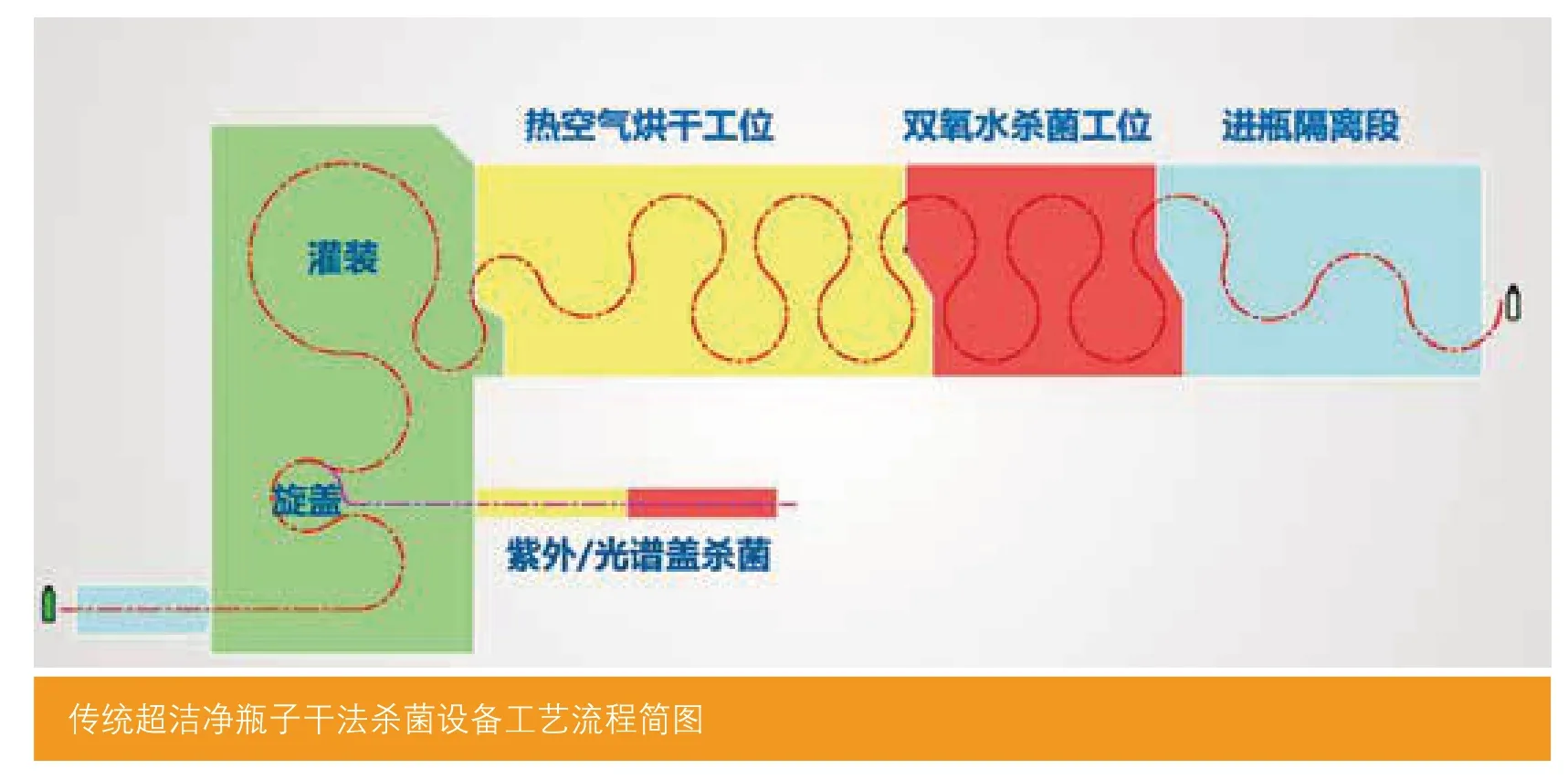

传统的超洁净瓶子工艺流程是瓶子通过上瓶平台、风道、理瓶机送入灌装机的双氧水杀菌工位,接着进入热空气烘干工位,对瓶内的双氧水进行蒸发烘干去残留。然后灌装、旋盖;盖子的杀菌通常采用紫外或者脉冲强光光谱杀菌。

安全性问题。光谱、紫外杀菌方式存在阴影效应,对盖子螺纹处光无法直射的地方的灭菌效果有限,并且光灭菌方式对霉菌的杀灭效果较差;瓶子送入灌装机的过程只能选择理瓶机、风道或人工上瓶形式,瓶子转运过程中难以避免受到二次污染,并且干式杀菌缺少机械冲洗过程,对转运过程产生的污染杂物难以去除,存在安全隐患;大瓶型(1L 以上家庭装瓶型)灭菌,由于内部空间大,效率难以得到保证;设备外部清洗消毒通常采用手动方式,存在人工清洗死角;灌、旋主机整机放在主机百级空间内,设备内部灌装环境难以保证,生产过程中容易受到环境污染;

能耗(影响生产成本)。瓶子双氧水注入后,需要烘干工位,烘干电耗消耗巨大;由于存在热杀菌和烘干工位,瓶子需要受热,因此瓶子克重受限,无法做低克重降低包材成本;生产大瓶型(1L 以上家庭装瓶型)产品在能耗(药耗、加热电耗)上非常巨大。

因此,在目前生产技术条件下,生产成本偏高和货架期短是限制低温鲜奶发展的主要因素。

四、达意隆新方案

包材选用PET,相对传统的HDPE 瓶,成本更低。在相同容量下,瓶克重降低;韧性、强度更高,密封性能更好,产品不漏,损耗更小;阻氧性极大提高,口感风味保存更好;在相同的存储条件下货架期更长;可添加色母,实现高阻光性,对一些光敏性产品有很好的隔光效果。

工艺流程:采用吹灌旋组合方式,瓶坯首先经过封闭式的理坯机进行理坯,排列整齐的坯在进入吹瓶机前首先会经过瓶口UV 杀菌段,对瓶口进行紫外杀菌,之后会进行离子除尘,对瓶坯内的杂物颗粒进行去除;去完尘的瓶坯利用吹瓶机的加温机热量进行双氧水瓶坯干法杀菌。杀完菌的瓶坯经过无菌高压气吹瓶成型后送入灌装机进行灌装旋盖流程。

盖的处理首先对盖进行离子除尘,去除盖内的颗粒杂物,然后进行双氧水干法杀菌,杀完菌后的盖子通过无菌低压气进行吹扫和送盖。

瓶坯干法杀菌瓶坯尺寸相对固定,耗量在2~6ml/min,相比瓶子干法杀菌,药耗节省非常显著;瓶坯干法去残留利用吹瓶加温机本身的热量对瓶坯的双氧水进行加热蒸发去残留,无需另外加热风烘干。

瓶灭菌。瓶子干法灭菌需要考虑瓶子厚度,瓶子太薄会热变形,而瓶坯灭菌无需考虑灭菌热变形的问题,瓶灭菌效率根据需求可以稳定达到3~5log。

盖灭菌。采用过氧化氢蒸汽杀菌,气态过氧化氢形式对盖子覆盖无死角,并且过氧化氢杀菌具有广谱性,杀菌效率稳定达到3log 以上。

吹灌旋的模式从源头上控制瓶的污染:制出即使用的模式,杜绝了瓶子转运过程的二次污染。

机组整体带百级净化,灌旋主机带液封。流量计电器元件阀门等不易清洗且容易造成二次污染的部件都放置于机器外部,百级环境内只留少量元件,从源头上减少灌装环境被污染的可能;配置自动COP/SOP,主机内部无需人工清洗消毒,减少人为污染风险,延长了设备的连续运行周期。

产品货架期从传统的3~7 天提高至21 天。

五、设备选择:

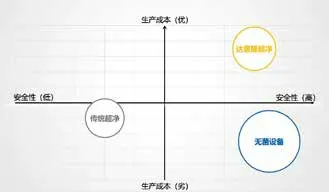

传统的超洁净设备,虽然投入较小,但是安全性和生产成本都不尽人意。而无菌设备虽然在安全性上也能满足低温鲜奶延长货架期的要求,但是其设备投入成本极高,并且设备生产成本上也不占优势。

达意隆推出的超洁净瓶坯干法杀菌吹灌旋设备,设备投入适中,在安全性和设备生产成本上具竞争优势,能在降低设备生产能耗的同时极大提高低温鲜奶产品的货架期,是各大乳品企业生产长货架期低温鲜奶产品的首选。