最大干密度条件下散体岩石物料的抗剪特性

梁维,赵维生,邓代强,杜俊,金小川

(1.贵州理工学院 矿业工程学院,贵州 贵阳 550003;2.昆明学院 城乡建设与工程管理学院,云南 昆明 650214;3.江西省地矿局赣东北大队,江西 上饶 334000)

0 引 言

散体岩石物料在涉及岩土类的工程中广泛存在,尤其在露天矿的开采过程中,由剥离和开采产生的松散岩土体堆积而成的排土场即为散体岩石物料的集合体。该类松散岩土体在其他工程领域也称为粗粒土、土石混合体、堆石料等[1],由于颗粒粒径离散性大、颗粒形状与空间结构呈现明显的非均匀性,导致其力学特性不同于一般的土体或岩体,影响因素主要有粗颗粒含量、细颗粒性质、颗粒排列方式和密实度等[2-3]。由于密实度受限于前述因素,因而密实度是影响力学特性的重要因素之一,在散体岩石物料力学特性研究中密实度和抗剪特性均受到国内外众多学者的关注,文献[4-6]对不同粗粒含量(级配)散体物料的压实特性及颗粒破碎特性进行了试验研究;Ahmadreza Tabibnejad等[7]通过干燥-饱和三轴压缩试验研究了不同最大颗粒尺寸、细颗粒含量、初始干密度条件下堆石料的变形特性;文献[8]利用真三轴试验研究了密实堆石料的强度特性和剪胀特性;文献[9-11]利用室内大型直剪试验对不同砾石含量土石混合料的剪切强度及变形特性进行了研究;文献[12-14]通过建立离散元数值模型对散体物料的强度特性、变形规律及剪胀特性进行了研究;文献[15-16]探讨了不同干密度条件下散体物料抗剪强度参数的变化关系,结果显示,抗剪强度参数随干密度的增大而增大。

纵观前人的研究工作,主要从散体的最大颗粒尺寸、粗颗粒含量、级配组成、细颗粒性质和颗粒破碎等因素对压实特性和强度特性的影响进行了研究,基本上都是孤立分析压实特性,特别是最大干密度和抗剪特性,较少将两者建立联系,即针对散体岩石物料在最大干密度条件下的抗剪特性还缺乏进一步研究。

众所周知,在露天矿山生产过程中,排土场的稳定运行是矿山安全生产的重要一环,为了保证排土场的稳定性,特别是在露天矿超高排土场的堆排过程中,需要分台阶堆排和分层进行碾压,从而提高散体岩石物料的密实程度、工程特性和力学强度。因此,本文在前人研究的基础上,开展不同级配散体岩石物料最大干密度及其在该条件下的抗剪特性试验研究,从粗颗粒含量、含水率、最大干密度、剪切应力-应变曲线、剪胀作用等方面进行综合分析,为掌握该条件下散体岩石物料的力学特征提供研究依据。

1 室内力学试验

1.1 试样超大粒径处理

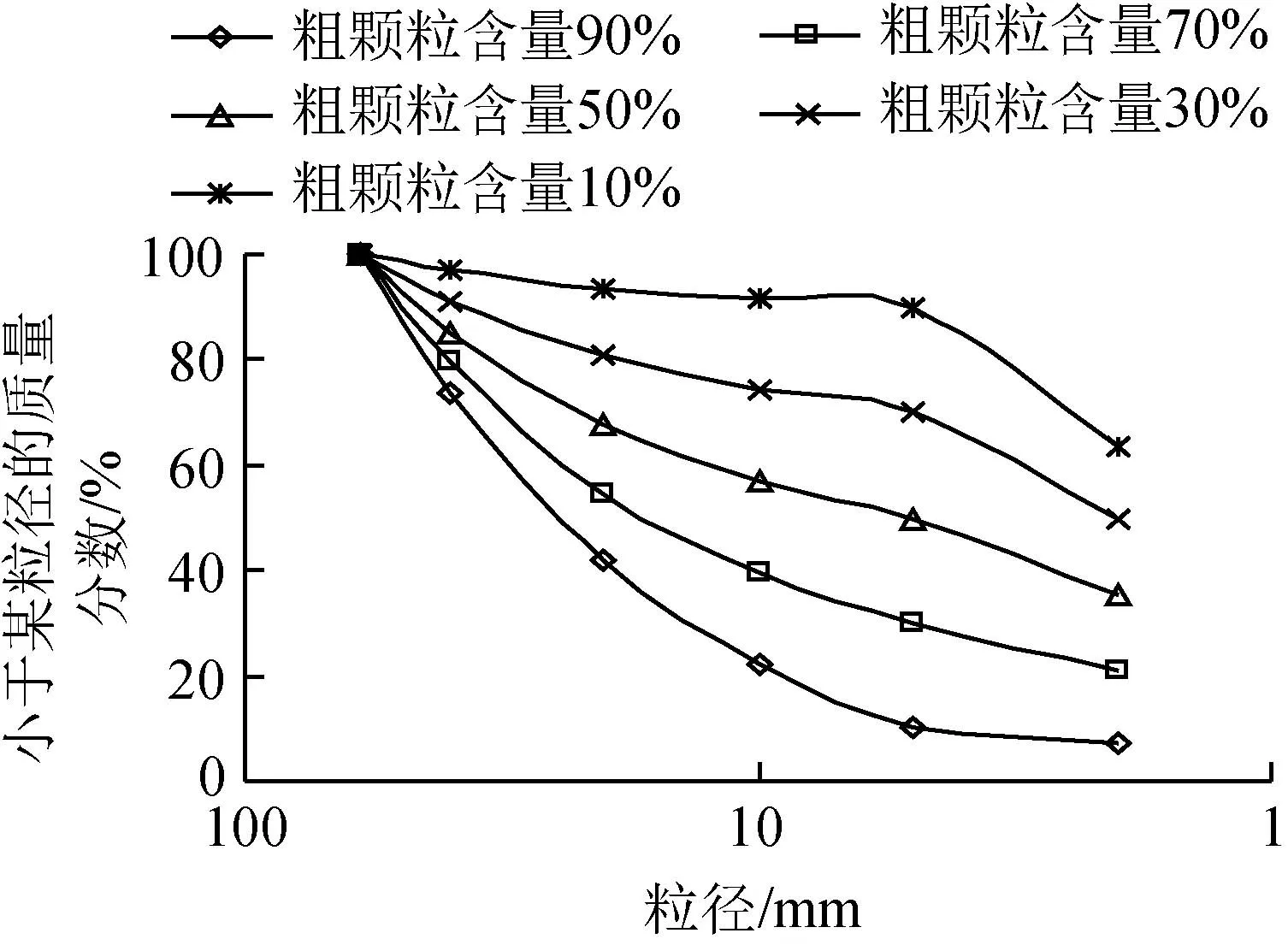

试样取自云南某矿山排土场,如图1所示,由于室内试验设备限制,试样最大粒径为60 mm,大于该粒径尺寸的为超大粒径。试验时需对现场试样的超大粒径进行处理,为确保试样的粗细颗粒含量不变,一般采用等量替代法,同时以5 mm作为粗细颗粒的界限粒径,即粒径大于5 mm的为粗颗粒,反之称为细颗粒[17]。本次研究结合现场调查情况,根据粗细颗粒的含量不同,配置了5种试样,即粗颗粒含量分别为90%,70%,50%,30%,10%,处理后的试样级配曲线见图2[18]。

图2 试样级配累计曲线

1.2 散体岩石物料击实试验

击实试验是室内测定散体岩石物料在不同级配和含水率条件下最大干密度的常用方法,标准击实试验允许最大粒径为40 mm,采用自制击实仪进行:击实筒内径300 mm,高354 mm,击实锤直径50 mm,质量4.5 kg,击锤下落高度450 mm,击实功600 kJ/m3。试样含水率设定2%,4%,6%,8%,10% 5个等级,闷料12 h,分5层击实,每层151次[17-18]。

击实后,散体的密实程度采用干密度表示,

ρd=ρ/(1+ω),

(1)

式中:ρd为试样干密度;ρ为试样湿密度;ω为试样含水率。

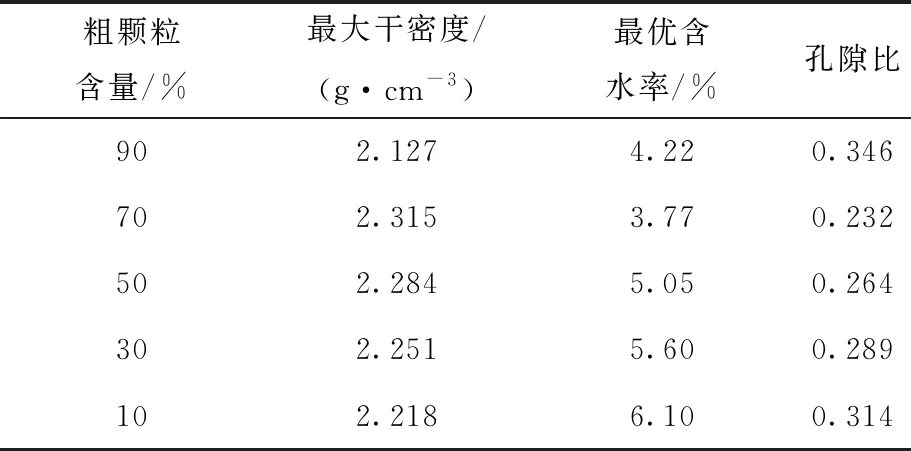

5种试样击实试验结果如图3所示。

图3 各级配试样干密度与含水率关系曲线

根据图3数据分析,可得出各级配试样最大干密度和最优含水率,如表1所示。

表1 各级配试样最大干密度和最优含水率

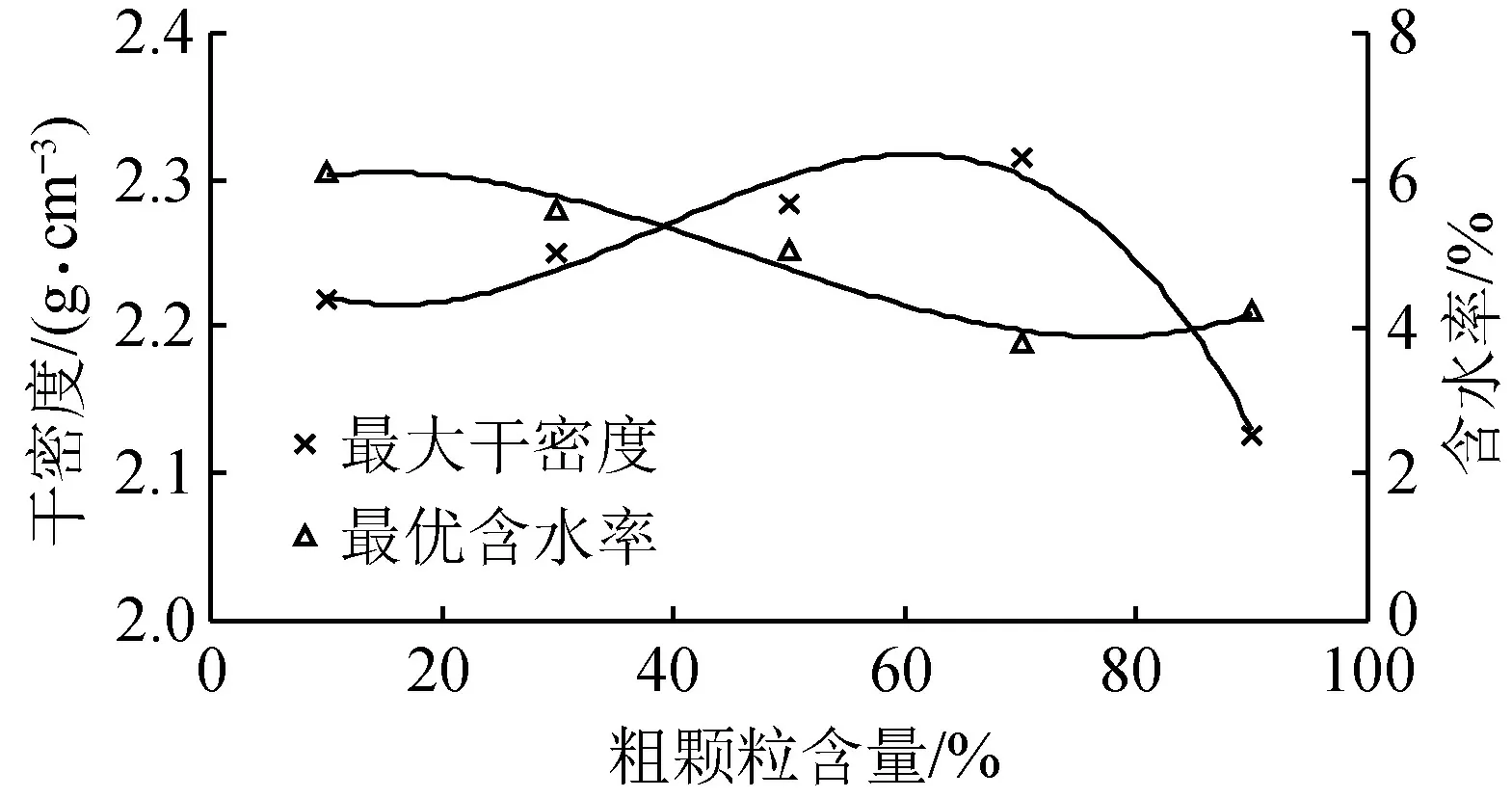

1.3 最大干密度条件下散体岩石物料直剪试验

在上述击实试验基础上,针对5种级配试样开展最大干密度条件下的直接剪切试验。室内中型直剪仪由垂直加压和水平加压构件、位移及变形测量构件、上剪切盒、下剪切盒等组成,其中上盒承压固定,下盒可滑动。试样尺寸大小为φ300 mm×240 mm,最大粒径60 mm。试验按照《粗颗粒土直接剪切试验》(SL237-059-1999)要求进行。依据Mohr-Coulomb理论对试验结果进行抗剪强度曲线拟合,如图4所示。

图4 各粗粒含量试样抗剪强度曲线

由抗剪强度拟合曲线得出的抗剪强度参数如表2所示。

表2 各粗粒含量抗剪强度参数

2 试验结果分析及讨论

2.1 散体岩石物料的最大干密度

在外力作用下,散体颗粒克服摩擦阻力相互挤压而出现新的排列,同时细颗粒充填于粗颗粒间形成的孔隙,将孔隙中的水分和空气排出,使颗粒处于紧密排列状态,在一定条件下密实程度达到最大。最大干密度、最优含水率与粗颗粒含量关系如图5所示。

图5 最大干密度、最优含水率与粗颗粒含量关系

从图5可以看出,散体岩石物料最大干密度随粗颗粒含量的增大而增大,达到最大值后迅速减小,最大值出现在粗颗粒含量60%~70%时,为2.315 g/cm3,之后随着粗颗粒含量增加干密度反而减小。分析认为,当细颗粒含量占优时,粗颗粒被细颗粒包裹,干密度主要取决于细颗粒性质和状态,在同体积条件下,细颗粒数量要比粗颗粒的数量多得多,相对孔隙比更大,因而单位体积质量小;当粗颗粒含量逐渐增加时,骨架作用越来越明显,细颗粒充填于骨架孔隙中,此时散体岩石物料由粗、细颗粒共同作用承载外力,使颗粒间挤压得更紧密,密度达到最大值;当粗颗粒含量继续增加,细颗粒不足以填充于孔隙,只有粗颗粒构成的骨架承担击实功而得不到完全压实,密度降低。因而,在粗颗粒含量为60%~70%时,散体粗颗粒与细颗粒相互作用形成的结构最稳定,干密度也最大,其最优含水率也呈现最小值。

2.2 散体岩石物料抗剪特性分析

2.2.1 抗剪强度参数分析

由表1~2分析可知,散体岩石物料在粗颗粒含量60%~70%时,干密度达到最大值,最大抗剪强度c为67.49 kPa,φ值为37.76°,与课题组研究人员杜俊[19]对该物料在天然状态下抗剪强度参数的研究成果对比,如图6所示。

图6 散体岩石物料抗剪强度参数对比曲线

由图6可知,最大干密度条件下,不同级配散体岩石物料的c值比天然状态下有较大幅度提高,前者c值比后者增长了14%~115%,增长幅度波动较大,而φ值比后者增长了53%~ 72%,增长幅度相对较为平稳。分析认为,散体岩石物料的抗剪特性主要取决于“结构性”和“摩擦性”的相互作用[20],当粗颗粒含量较小时(10%),c值主要取决于细颗粒的黏结作用;粗颗粒含量为30%时,细颗粒为主要承载结构,粗颗粒掺杂于细颗粒中,降低了试样的黏结性;随着颗粒含量继续增加,骨架效应逐渐增强,细颗粒充填于粗颗粒间的孔隙中,散体岩石物料更加密实,使整体结构性增强,此时由粗细颗粒共同承载剪切力作用,当粗颗粒含量为60%~70%时出现峰值,因此c值主要取决于“结构性”的作用,受密实程度的影响较大。而φ值主要反映了颗粒间的咬合作用和结构性破坏后剪切带的摩擦强度,以及凹凸不平剪切面上散体颗粒的滚动、滑动、翻越和挤压引起的摩擦效应,其“摩擦性”作用占优,受法向应力和密实程度影响较大。

由此可见,在干密度状态下,“结构性”和“摩擦性”增强,散体岩石物料的密实程度是影响抗剪强度参数的主要因素之一。

2.2.2 剪切特性分析

不同粗粒含量剪应力-剪切位移关系如图7~9所示,篇幅所限,本文只列出粗颗粒含量为30%,50%,70%时最大干密度条件下的剪切曲线,从图7~9可以看出:

(1)在相同密实程度状态下,随着正应力增加,散体岩石物料抗剪强度明显增大;在同一正应力状态下,随密实度增加,抗剪强度逐渐增大,整体变化趋势明显。

(2)最大干密度条件下,不同级配的剪应力-剪切位移曲线变化趋势相同,整体上划分为3个阶段。

剪切启动阶段:在施加水平剪切荷载初期,试样处于最大密实状态,沿着水平方向的剪切缝产生错动和发生相对位移,位移增加缓慢,图中各数据点密集,剪应力-剪切位移曲线近似线性,且斜率相对较大,主要原因是该阶段施加的剪应力小于整体试样的抗剪强度,在施加剪切荷载方向上剪切盒附近产生应力集中,对试样产生扰动,导致局部颗粒发生松动和滑动,在竖向荷载作用下,散体孔隙压缩使试样体积减小。在相同密实度条件下最大干密度越大,正应力越大,该阶段特征越明显。

剪切发展阶段:随着剪应力增加,剪应力和位移增量逐渐增大,说明试样颗粒松动和滑动由局部逐渐向试样内部发展,颗粒间相互咬合,增强了试样的剪切作用,由于颗粒的松动和滑动提供了剪切变形空间,使试样体积逐渐增大,剪缩逐渐转变为剪胀效应。此时试样局部产生破坏但整体结构稳定,剪切曲线呈现出拐点并向下一阶段发展,该阶段在相对高密实度和高正应力条件下较为明显。

剪切破坏阶段:试样由局部破坏向整体破坏发展,散体颗粒在剪切面上发生滚动、甚至翻越邻近颗粒,导致剪切面整体发生错动,剪切强度主要受到剪切破坏面摩擦作用的影响,因而剪应力增长缓慢而剪切位移增量增长明显。剪应力-剪切位移曲线斜率较前述两个阶段大幅度减小,此阶段试样完全破坏。

(3)剪切曲线呈现应变硬化特性,一方面,由于试样处于某一粗颗粒含量条件下的最大干密度,在剪切过程中颗粒的咬合作用和剪切面的摩擦作用增强,使剪应力增大;另一方面,试样颗粒在剪切破坏区域发生滚动、翻越、挤压等现象,导致试样体积增大发生剪胀变形,在剪切过程中需克服剪胀变形做功而使剪应力增大,因而剪切曲线呈现应变硬化的特性。

图7 粗颗粒含量30%时的剪切曲线

图8 粗颗粒含量50%时的剪切曲线

图9 粗颗粒含量70%时的剪切曲线

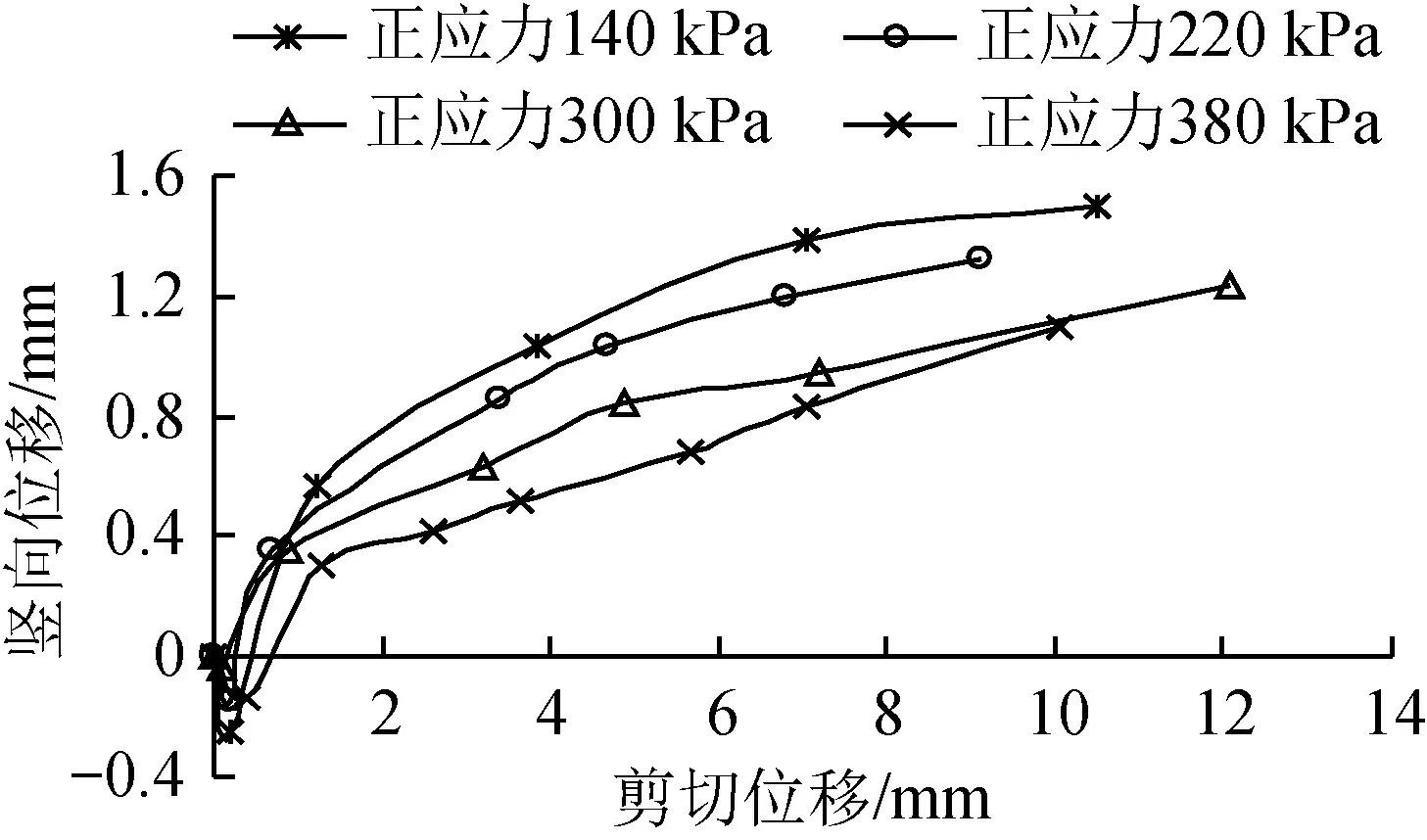

2.2.3 剪胀特性分析

剪胀(剪缩)性是散体岩石物料在剪切过程中的重要特性,H.Matsuoka[21]提出了二维剪胀模型:

(2)

(3)

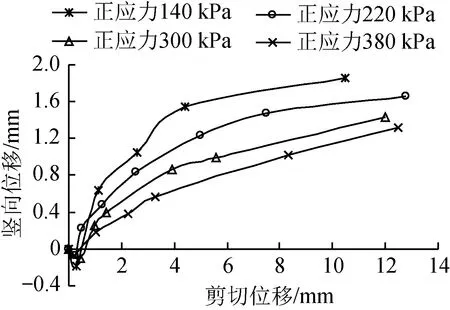

式中:τ为剪应力;σN为正应力;λ为试验常数;μ为内摩擦系数;dεN为垂直应变增量;dγ为剪应变增量;L为试样高度;dh为垂直位移增量;dD为剪切位移增量。由上述分析可知,剪胀(剪缩)关系可用试样竖向位移描述,定义竖向位移以竖直向上为正方向,即剪胀为正,剪缩为负,试样竖向位移-剪切位移曲线如图10~12所示,分析可知:

图10 粗颗粒含量30%时的竖向位移-剪切位移曲线

图11 粗颗粒含量50%时的竖向位移-剪切位移曲线

图12 粗颗粒含量70%时的竖向位移-剪切位移曲线

(1)在施加水平剪切荷载初期,即剪切启动阶段呈现剪缩效应,这是由于剪切盒附近的试样颗粒受到边界应力集中的作用,导致试样局部颗粒发生松动和滑动而产生孔隙,在竖向荷载作用下,散体孔隙压缩使试样体积减小。

(2)随着剪切过程推进,即剪切发展阶段,剪缩逐渐转变为剪胀效应,这是由于散体物料处于密实状态,局部颗粒发生松动和滑动以提供剪切变形空间,促使试样体积逐渐增大。

(3)在剪切破坏阶段,剪胀效应得到增强,分析认为,一方面由于剪切时剪切面附近的散体颗粒发生滚动、甚至翻越邻近颗粒而发生重新排列,导致该部分散体孔隙增大,致使试样体积增大;另一方面,由于试样颗粒的不均匀性,试样剪切破坏面并非理想的平直滑面,而是凹凸不平的,剪切面产生“爬坡”效应提供剪切变形空间,而使体积增大,剪胀效应增强,在刚性剪切盒的侧向受限条件下,剪胀性体现在剪切盒盖板被抬起,竖向位移增大。

(4)剪胀(剪缩)效应受到试样的密实状态和竖向应力的共同作用,由于试样处于最大干密度状态,散体颗粒紧密咬合,剪切过程中更多的由颗粒的翻越和“爬坡”获取剪切变形空间,同时在此过程还需克服竖向应力的作用,竖向应力越小越容易克服,因此,最大干密度越大剪胀性越明显,在同一密实条件下,正应力越低剪胀越明显。

3 结 论

(1)散体岩石物料在粗颗粒含量为60%~70%时,粗颗粒与细颗粒相互作用形成最为稳定的结构,干密度最大,最优含水率最小;

(2)在最大干密度状态下,散体岩石物料的“结构性”和“摩擦性”得到增强,其抗剪强度比天然状态下有较大幅度提高,c值增长了14%~115%,φ值增长了53%~72%。

(3)在最大干密度状态下,散体岩石物料试样剪切过程整体上可分为启动、发展、破坏3个阶段,剪切曲线呈现应变硬化特性。

(4)试样在剪切启动阶段剪缩,发展阶段由剪缩逐渐转化为剪胀,破坏阶段剪胀效应增强。