仪表板气囊点爆失败原因分析及优化

耿辉斌,赵海英,曹慧林,张晶,杨现伟,李彩凤

(北京汽车集团越野车有限公司,北京 101300)

0 引言

仪表板系统承载了组合仪表、各类控制开关、乘员侧安全气囊、饰条、手套箱、杂物盒、出风口、风道、CCB等零件,仪表板点爆性能受零件材料选择、结构设计、焊接工艺、弱化工艺参数等因素影响,引起试验失败原因较多,通常试验经过多次调整才能通过,本文作者根据试验过程中遇到的问题,分析了当前车型的问题原因及其他注意事项。

1 仪表板的构成及工艺说明

仪表板构成如图1所示,主要由仪表板上本体、仪表板下本体、乘员侧气囊框等数十个零件构成。影响乘员侧气囊点爆的主要零件有仪表板上本体和气囊框,本车型仪表板上本体、气囊框注塑成型、振动摩擦焊接、激光弱化。主要零件工艺及材料见表1。

图1 仪表板构成

图2 气囊点爆区域主要零件

表1 主要零件工艺及材料

(1)注塑成型。仪表板本体和气囊框分别注塑成型。

(2)激光弱化。注塑完成的仪表板本体进行激光弱化,弱化残余厚度 (0.25±0.1)mm。

(3)摩擦焊接。弱化后的仪表板本体与乘员侧气囊框摩擦焊接[1],仪表板本体总成制作完成。

2 仪表板点爆试验要求

仪表板包括周边环境件按装车状态装配到白车身上,受环境仓尺寸限制,白车身后半部分切割,试验前应至少将试验样件装配后在环境舱放置4 h;仪表板点爆试验分低温、高温及常温3种试验条件,具体试验条件及要求见表2。

因材料在高温及低温条件下特性有所改变,因此高温和低温点爆比较容易出问题,常温下一般问题较少,试验时先开展高温和低温,最后进行常温试验。

3 问题原因分析及对策

在低温气囊点爆试验过程出现手套箱打开,副驾把手装饰条弹出,仪表板本体硬质碎片飞出,气囊盖板铰链断裂飞出4个问题,导致试验失败,下面将详细描述问题现象、原因分析及优化方案。

3.1 手套箱打开

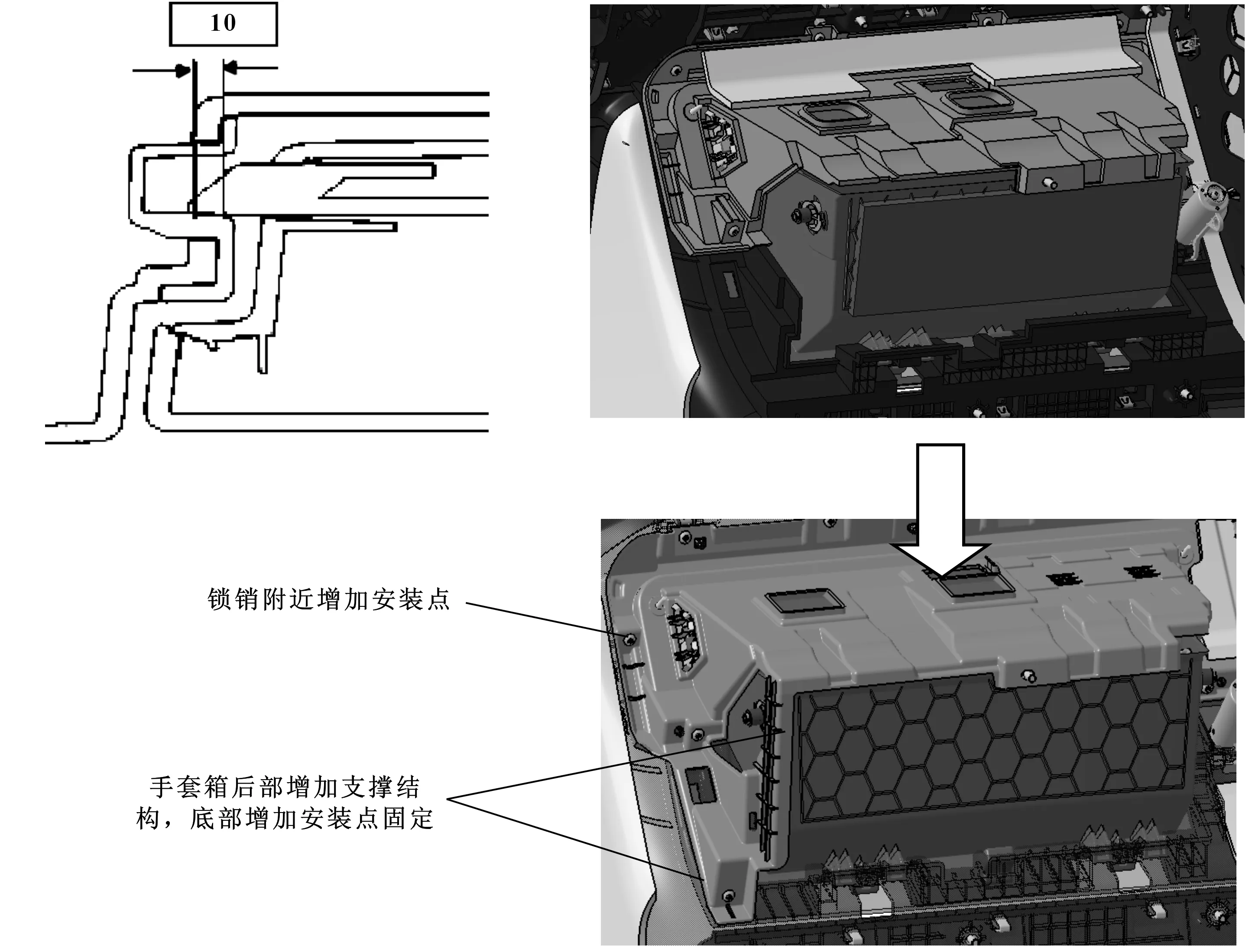

气囊点爆过程中,手套箱两侧锁销脱出,手套箱打开。仪表板本体受到气囊冲击力的作用产生变形,当变形量大于锁钩锁止量的情况下手套箱才会打开。首先排查手套箱锁销与衬套过盈量是否符合设计要求,经测量,手套箱过盈量为10 mm,满足至少8 mm的要求,此原因排除。再对手套箱周边安装结构排除,发现周边结构强度偏弱,容易变形,对其进行结构设计优化,如图3所示,对手套箱框进行结构优化及安装点增加,CAE分析刚性提升明显。

图3 手套箱优化方案

后续设计项目开发过程中,应注意锁销周围的结构设计,在锁销周围布置安装点,减少气囊点爆过程手套箱变形。

3.2 乘员侧饰条弹出

副驾把手装饰条距离气囊爆破区域较近,在点爆力的冲击下,从仪表板安装位置弹出,对成员造成伤害,导致试验不合格。对失效样件进行分析,发现主要原因是饰条卡扣固定力偏小导致,从以下几个方面排查:

(1)零件尺寸超差,仪表板安装孔尺寸偏大,超出公差范围,导致安装在其上的零件固定力偏小,对对手件开孔进行检测,检具通止规都能插入孔内,安装孔尺寸合格。

(2)卡扣固定数量少,或者选择的卡扣拔出力偏小,导致安装后固定力不足,点爆后飞出;位于气囊点爆附件的零件,对失效零件进行排查发现饰条采用自身卡扣固定,如图4断面A-A所示,卡扣悬臂较长,装配后卡扣悬臂向外侧变形,导致卡接量变小,卡接力不足,对卡扣悬臂内侧增加加强筋,避免装配后变形。

图4 卡扣优化方案

对于乘员气囊附近的零件,设计时应注意结构设计,选择合理的连接结构,根据卡接力大小排序,通常金属卡扣最大,其次是塑料卡扣,最小的是零件自身注塑卡扣,设计时根据零件尺寸大小,选择合理的安装卡扣。此外,为防止饰条点爆过程飞出伤人,在结构设计时可以设计防脱结构,具体形式如图5所示,在饰条脱出时,防脱挂钩会卡住饰条,防止飞出,这样不需要设计太大的卡接力,也能防止零件脱出,解决了卡接力大拆解不方便问题。

图5 防脱结构示意

3.3 仪表板本体硬质碎片飞出

3.3.1 气囊框侧面硬质飞溅物飞出

点爆过程仪表板气囊盖板两侧仪表板本体断裂,有尖锐飞溅物飞出[2];如图6所示,对收集的飞溅物分析发现,侧面断裂位置与设计弱化轨迹偏离,气囊盖板未按弱化轨迹展开,下面对可能造成飞溅的原因进行逐项排查。

图6 气囊框侧面飞溅物

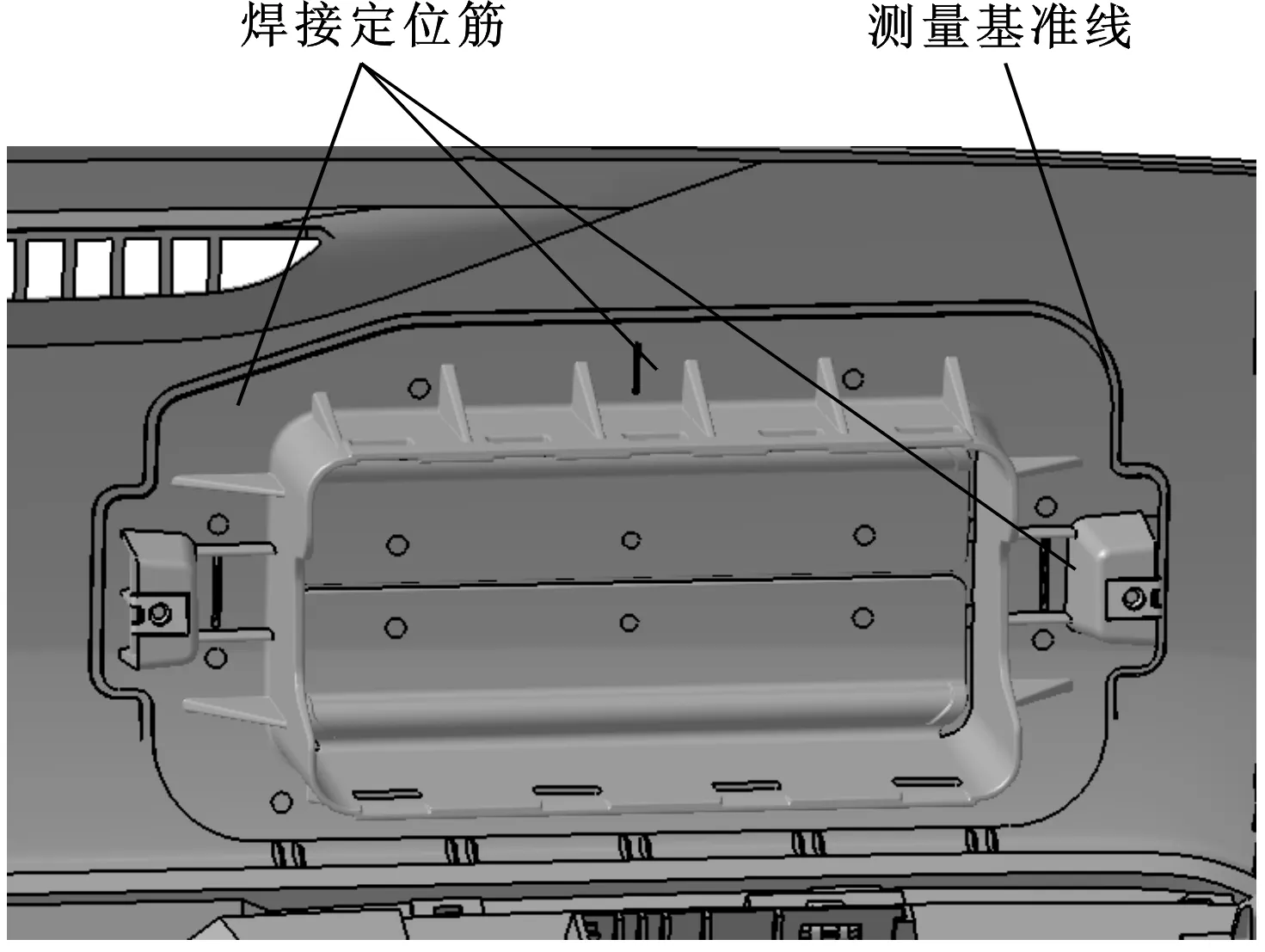

(1)气囊框焊接位置排查,气囊框焊接后位置与设计位置偏差±1 mm,焊接位置偏离设计位置太大,会引起气囊盖板撕裂位置偏离设计位置,气囊框设计时应注意设计焊接定位结构,同时在仪表板模具上刻线,标出理论偏差值,如图7所示,焊接后测量偏离值。通过对试验样件测量,气囊框焊接位置偏离小于0.8 mm,符合要求。

图7 气囊框测量基准

(2)残余厚度排查[3],设计弱化残余 (0.25±0.1)mm,对失效样件弱化残余厚度测量,残余厚度0.45~0.62 mm,不符合要求,另外一套试验样件为发生飞溅,测量弱化残余厚度0.19~0.22 mm,两台激光弱化参数一致,残余厚度测量不一致,后对零件生产追溯,厚度较厚的一套试验样件是注塑后 2 h弱化的,没问题的样件是注塑2 d后弱化的,不是同一批次,对零件尺寸对比发现,刚注塑的仪表板本体,因未完全冷却,应力为完全释放等原因,零件壁厚,型面与理论尺寸存在偏差,造成相同弱化参数,残余厚度差异,对放置不同时间的样件进行激光弱化,测量残余厚度值,测量值与放置时间的关系如图8所示,放置24 h后区域稳定,弱化残余厚度符合设计要求。

图8 残余厚度与放置时间关系

对后续激光弱化工序增加规定,续激光弱化前仪表板应注塑完成至少放置24 h,确保零件应力完全释放。气囊盖板区域仪表板本体厚度做关键特征控制,厚度控制在±0.1 mm以内,以确保弱化残余厚度符合要求;此区域模具设计时注意,避免设计滑块结构因配模匹配不良导致厚度超差,影响弱化结果。

3.3.2 气囊盖板焊接区域部分本体飞出

仪表板与气囊框焊接区域部分仪表板飞出,初步考虑焊接强度不足导致,对焊接熔深尺寸测量,两侧焊接筋熔化0.5 mm,中间焊接筋熔化0.9 mm,摩擦焊接熔深设计值(1±0.3)mm,两侧焊接熔深不符合要求。对此区域气囊框焊接筋高度测量,两侧高度2.1 mm,偏离理论设计值(2.5±0.1)mm,模具加工不到位导致,修改模具,把焊接筋高度调整到理论值,如图9所示。

图9 气囊盖板焊接熔深检查示意

引起焊接强度不足的原因通常还有焊接胎具不平整,焊接过程受到的压力不均匀、焊接压力小、焊接筋宽度窄或者焊筋布置数量不足,焊接面积不足等,在开发过程应注意。同时结构设计时应注意对于无法焊接压头的位置,如图10所示,DOGHOUSE背面区域应避免布置焊接筋,避免此区域焊筋压力小,不熔融,降低周边焊接筋焊接强度。

图10 气囊框焊接筋布置说明

3.3.3 气囊盖铰链断裂飞出

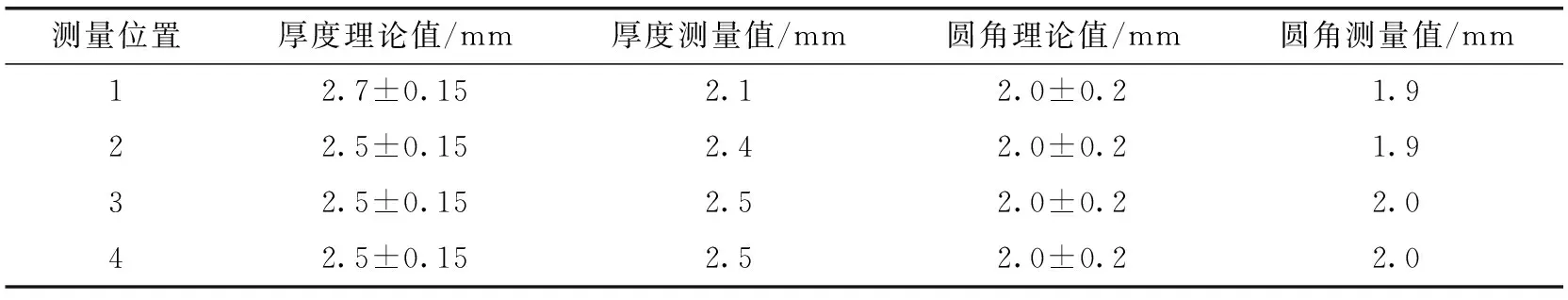

在低温点爆过程中,出现一例气囊盖板铰链断裂,如图11所示,从断裂效果来看,铰链根部完全断裂,初步分析是铰链强度不足导致。对铰链区域参数测量,断裂区域铰链厚度小于理论值2.5 mm,具体测量值见表3,需对模具进行烧焊,调整到理论值。

图11 气囊框焊接筋布置说明

表3 铰链参数测量

铰链尺寸是影响气囊点爆的关键尺寸,经常因试验失败需要调整,在模具设计时此处注意设计镶块,方便修改,避免因尺寸调整造成模具报废。

4 方案验证

对整改后的零件进行试验验证,如图12所示,手套箱未开启,副驾把手装饰条未发生弹出,无尖锐飞溅物,气囊盖板铰链未发生断裂,试验合格。

图12 试验后仪表板

5 结束语

仪表板点爆试验涉及零件装配、结构设计、焊接工艺、注塑工艺、弱化工艺等,涉及面广,问题原因复杂,在开发过程中应统筹考虑。文中针对气囊点爆过程出现的问题,对于可能的原因逐项排查,最终找到问题原因,并对其他可能的原因、注意事项给出设计建议,希望对其他车型开发提供借鉴意义,提高试验成功率,降低开发费用,缩短开发周期。