电动汽车动力总成悬置支架轻量化探讨

孙士杰,张向阳,王林鸿

(1.河南恒发科技股份有限公司,河南长垣 453400;2.南阳理工学院智能制造学院,河南南阳 473004)

0 引言

随着我国经济水平的飞速发展,汽车拥有量逐年增加,但同时使用汽车所带来的环境问题也日益凸显出来。为适应节能减排要求,汽车轻量化势在必行。目前实现节能减排的最直接有效的方式就是减轻车辆质量,研究表明:车辆质量每降低10%,就可以提高6%~8%的燃油效率;车身质量每降低100 kg,CO2的排放量下降约12.5 g/km,燃油损耗就可以减少0.3~0.6 L/km[1-2]。目前,主要可以通过设计方案优化、零部件的集成、以塑代钢等方式来达到汽车轻量化的目的[3]。

“以塑代钢”主要采用玻璃纤维增强热塑性塑料替代汽车金属零部件,可较大地降低汽车整车质量,实现汽车轻量化目标。某款电动汽车动力总成悬置支架为金属材质,根据客户减重需求及公司自身发展需要,决定采用PA66+45%短玻纤替代金属支架。本文作者主要从该轻量化支架设计阶段材料选择、注塑成型工艺影响因素及强度校核等方面进行分析探讨,总结经验教训,以期对同类产品开发提供借鉴。

1 材料选择

1.1 GFRTP特点

玻璃纤维增强热塑性塑料 ( GFRTP)是纤维复合热塑性塑料典型代表,具有轻质高强、高硬度、良好的疲劳强度、较高的尺寸稳定性及机械阻尼性能等优势[4-5],是替代汽车金属部件、实现轻量化的理想材料。

1.2 玻纤含量

玻璃纤维增强热塑性塑料的性能主要取决于玻纤含量。总体来说,其尺寸稳定性、力学性能等会随着玻纤含量升高而增强。但是玻纤含量升高到一定程度时,其力学性能加强的速率会随着玻纤含量升高而下降或者某些性能直接降低。因此,除非有特殊要求(如高模量),玻璃纤维增强热塑性塑料的玻纤含量控制在45%以内为宜,因此支架材料选定为PA66+45%短玻纤。

1.3 质量比较

该悬置支架初始状态材质为SAPH440,质量为627 g。为了实现轻量化,调整材质和结构,将其设计为铸铝件和复合材料件。结果表明,采用PA66+45%短玻纤其质量为392 g,在质量上远小于另外两种材质(表1)。仅从质量上比较,该方案最优。

表1 3种材质支架质量比较

2 注塑成型工艺对支架性能影响因素

该支架制造采用注塑成型工艺。在注塑成型工艺中,浇口位置的选择、玻纤取向、熔接线的分布、排气槽的设计等都会直接影响产品的性能,选择最佳的工艺参数是克服产品缺陷的最有效方法。

2.1 注浇口位置选择

浇注系统在模具设计中占有重要地位,其设计的合理性在一定程度上决定了注塑件的外观、性能、成型难易以及生产效率。当产品的结构根据客户需求设计完成后,一般不会进行更改,其注塑产品的质量要靠浇注系统来保证,其中注浇口位置的选择显得尤其重要。

浇口位置的选择一般考虑几个因素:(1)浇口位置选择在设计件臂厚处;(2)排气便利;(3)减少熔接线;(4)熔体流程最短,料流变向最少;(5)避免注塑件变形;(6)避开弯曲和冲击载荷的部位;(7)使熔接线位置处于产品强度要求最低处等。

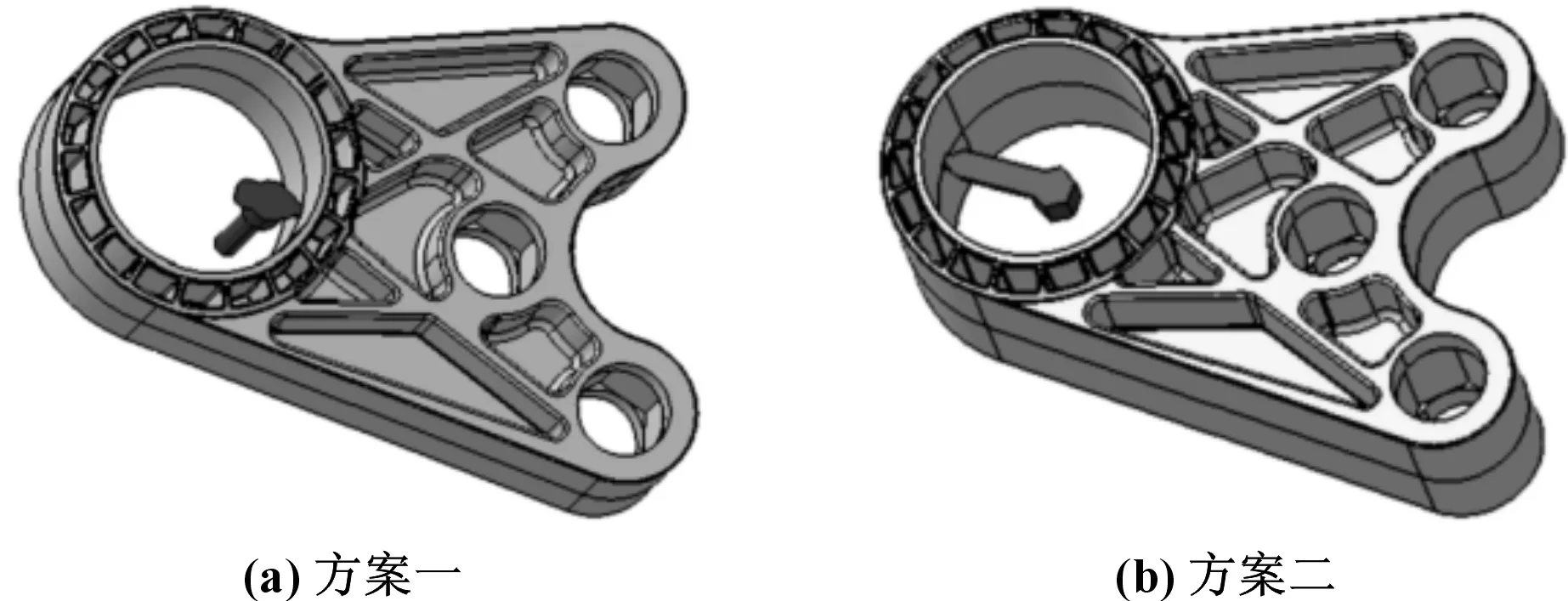

结合以上分析,文中研究支架注浇口位置确定两种方案,如图1所示。后续将对这两种注浇口位置进行模流分析,在玻纤取向、熔接线分布等方面综合考虑,得出最优方案。

图1 两种注浇口位置选择

2.2 玻纤取向

纤维的取向及分布对其复合材料的性能有一定的影响,在纤维取向方向上复合材料具有更高的强度和刚度。短纤维取向在注塑成型过程中易受熔体流动方向的影响,出现明显的“皮-芯”结构。表层纤维的取向更符合熔体流动方向;芯层的纤维取向较为随机,甚至垂直于流动方向。

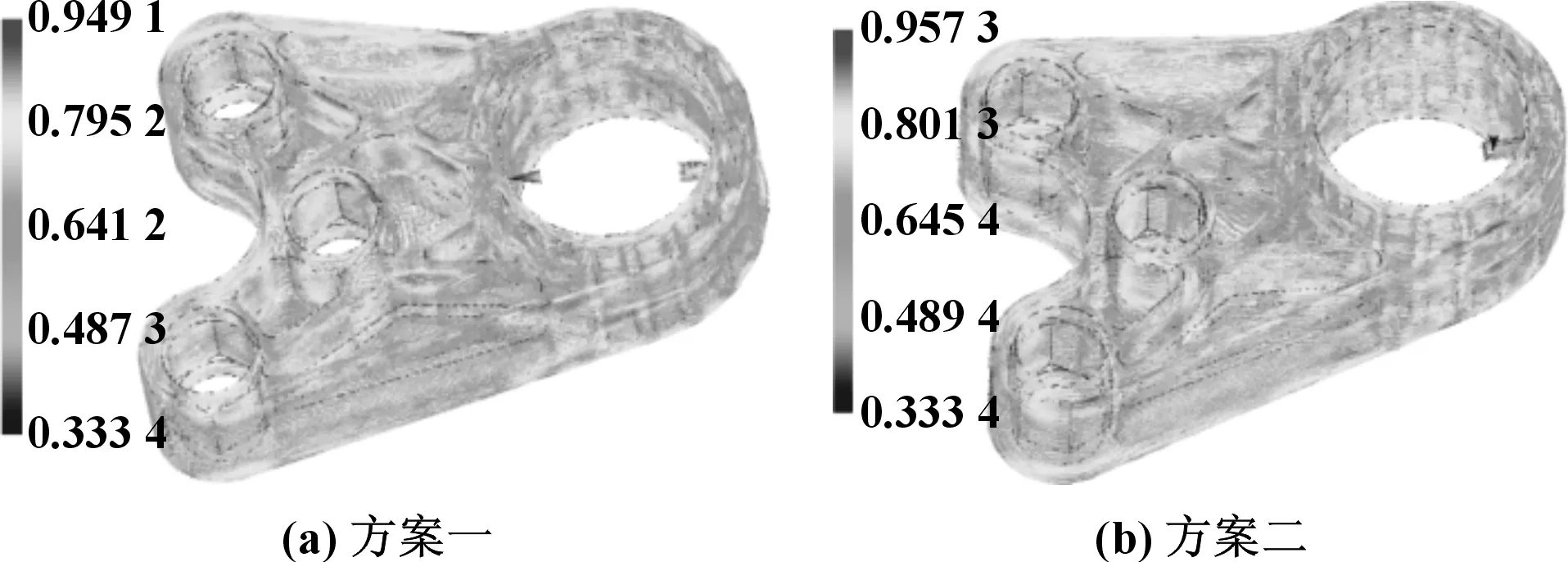

纤维取向张量值越接近1,表明其取向方向越一致;值越小,说明纤维取向比较杂乱。根据注浇口位置不同,运用模流分析结构纤维取向张量,张量值如图2所示。由图2可以看出方案一的纤维取向张量值为0.949 1,方案二的纤维取向张量值为0.957 3,即方案二较优。

图2 纤维取向张量分析

2.3 熔接线分布

在注塑成型过程中,当采用多浇口或模具型腔内存在嵌件、孔洞等时,塑料熔体会在模腔内产生两股及以上方向的流动,当熔体相遇时就会在产品中形成熔接线。熔接线的存在不仅影响产品外观,而且对产品结构强度等性能有着直接影响[6]。

PA66+45%短玻纤注塑成型时,熔体在模腔充填过程中前端主要为塑料熔体,产品熔接线处很少有玻纤存在,因而熔接线处支架强度较低。基于此种原因,注塑模具设计时应综合考虑浇口位置,尽量把浇口位置设计在使熔接线位置处于产品强度要求最低处。根据不同浇口位置,运用模流分析熔接线产生位置如图3所示,方案一熔接线位置存在位于支架装配环处,此处需与衬套进行压装,强度要求较高,故存在较大的安全风险。后期方案一注塑产品压装时,装配环处确实存在断裂现象,如图4所示。综合分析方案二较优,注浇口位置采用方案二。

图3 熔接线分布

图4 装配环压裂

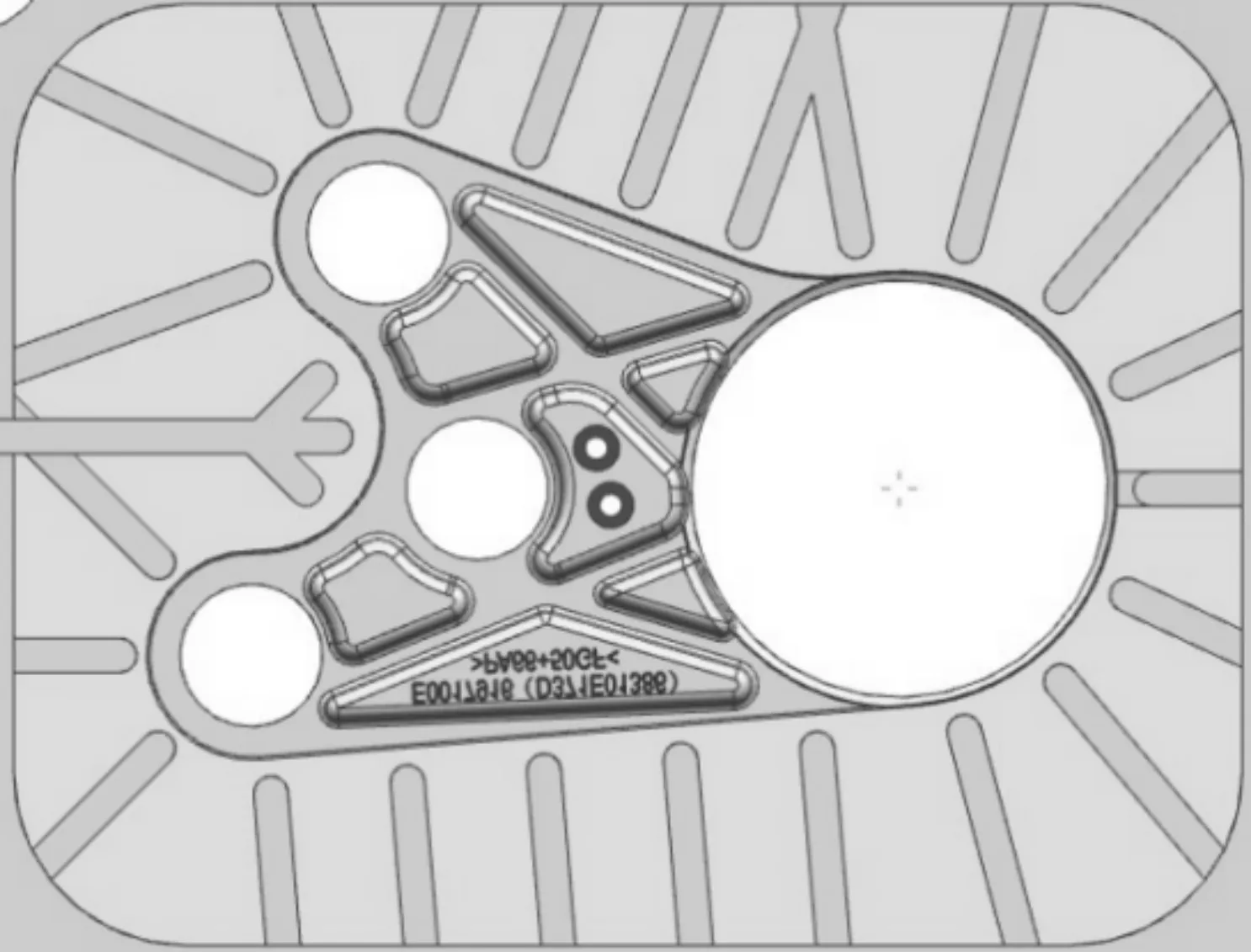

2.4 排气槽设计

注塑模的排气不良将会对塑件的质量带来严重危害,如熔体充填困难注射量不足、造成气孔、空洞塑件出现局部碳化、形成流动痕和融合痕、降低生产效率等一系列问题。合理地开设排气槽,可以极大地降低注射压力、注射时间、保压时间和锁模压力等参数,提高生产效率。图5是根据本支架结构结合注射浇口位置设计的排气槽,该布置可减少熔接线的产生,提高产品力学性能。

图5 排气槽设计

3 支架强度分析

许多研究表明,短玻纤维增强复合材料多被认为是各向同性材料,但在实际生产中复合材料被注入模腔后,模腔位置不同、注入时间不同,受到热场和流场对其影响差异较大,导致玻纤具有取向性,进而使材料具有各向异性特性。

3.1 各向同性异性分析比较

为了对该支架强度进行更全面地分析,将从同性和异性两方面进行分析比较,其分析结果见表2和表3。从表中分析结果可知,支架各向同性和各向异性分析强度均满足要求。

表2 材料各向同性分析结果

表3 材料各向异性分析结果

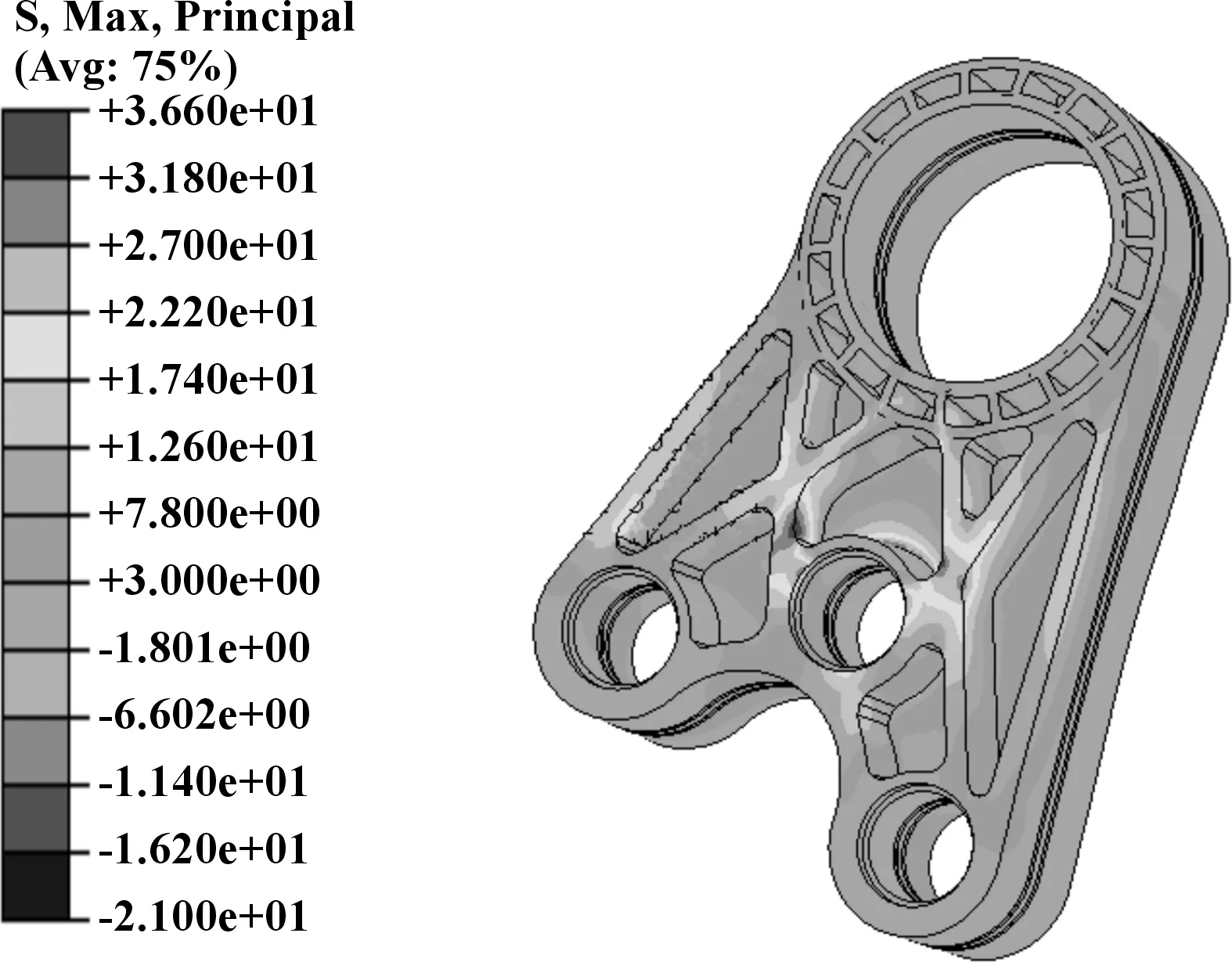

3.2 应力集中位置比较

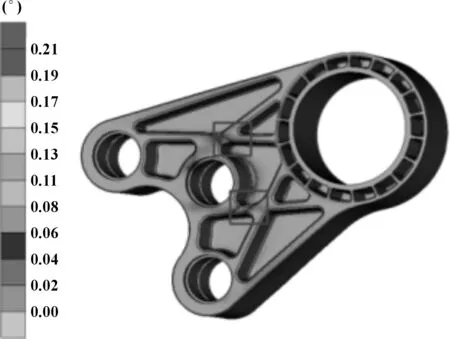

对各向同性和各向异性分析结果各取其第五工况分析云图进行比较,由图6、图7可以看出其应力集中在加强筋交接处,此处最薄弱。经过后期实验室支架破坏试验,证明理论分析与实际较吻合,如图8所示。

图6 材料各向同性分析

图7 材料各向异性分析

图8 支架破坏试验结果

通过对材料各向同性及各向异性分析结果及结合支架破坏试验可知,其强度及应力集中位置均较吻合,验证了有限元分析的可靠性。

4 结论

(1)PA66+45%短玻纤具有轻质高强、较高尺寸稳定性等性能,是替代金属材料的较优选择,相同结构的悬置支架其质量分别是钣金件和铸铝件的62%和48%,降重显著;

(2)悬置支架设计两种浇口位置,运用模流分析各自的玻纤取向、熔接线位置,指出熔接线位置应在支架强度要求较低处,比较得出最优方案,并对排气槽进行设计分析;

(3)针对短玻纤维增强复合材料特性,对悬置支架结构强度进行各向同性和各向异性对比分析,结果表明支架强度均满足设计要求;

(4)该悬置支架已完成台架试验和车辆路试,处于量产状态,均未出现悬置支架断裂反馈;

(5)该悬置支架轻量化材料选择、注塑成型影响因素分析及强度分析对同类产品开发有一定的借鉴作用。