基于ANSYS某转向液压三通管接头流体分析

王晓, 杨立荣, 郭帅,梁文倩, 刘智云

(泰安航天特种车有限公司,山东泰安 271000)

0 引言

液压系统中的管接头是液压系统中基本的零部件,管接头布置对液压系统中的压力及流速变化存在一定影响,而液压油在管路的流动过程中,尤其是通过三通管接头时,其压力及流速均会发生变化,本文作者结合某实际项目,对特种汽车转向液压系统中某部位的三通管接头进行流体分析,以对后续的设计及系统分析提供思路。

1 液压系统的工作原理

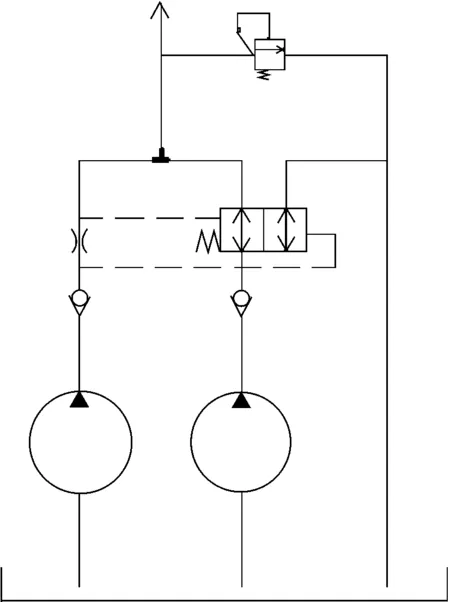

油源部分液压原理图如图1所示。

图1 油源部分液压原理

某特种汽车因其使用要求的特殊性,转向液压系统采用主泵及应急泵应急合流的方式。主泵由发动机驱动,应急泵采用分动箱驱动。车辆正常工作时,由发动机驱动的转向主泵向转向系统供油,分动箱驱动的应急泵通过应急控制阀回液压油箱;当发动机因故障熄火或转向主泵存在故障时及转向主泵流量低不足以满足转向系统正常工作时,由分动箱驱动的应急泵向转向系统供油,保证转向系统仍能正常工作,从而使车辆行驶安全。在此液压系统中,主泵及应急泵管路合流位置使用三通关接头进行合流,以向执行机构提供动力源,当液压油通过三通接头时,主泵油路中的液压油与应急泵油路中的液压油的流体运动会产生一定的影响。

2 三通管接头建模分析

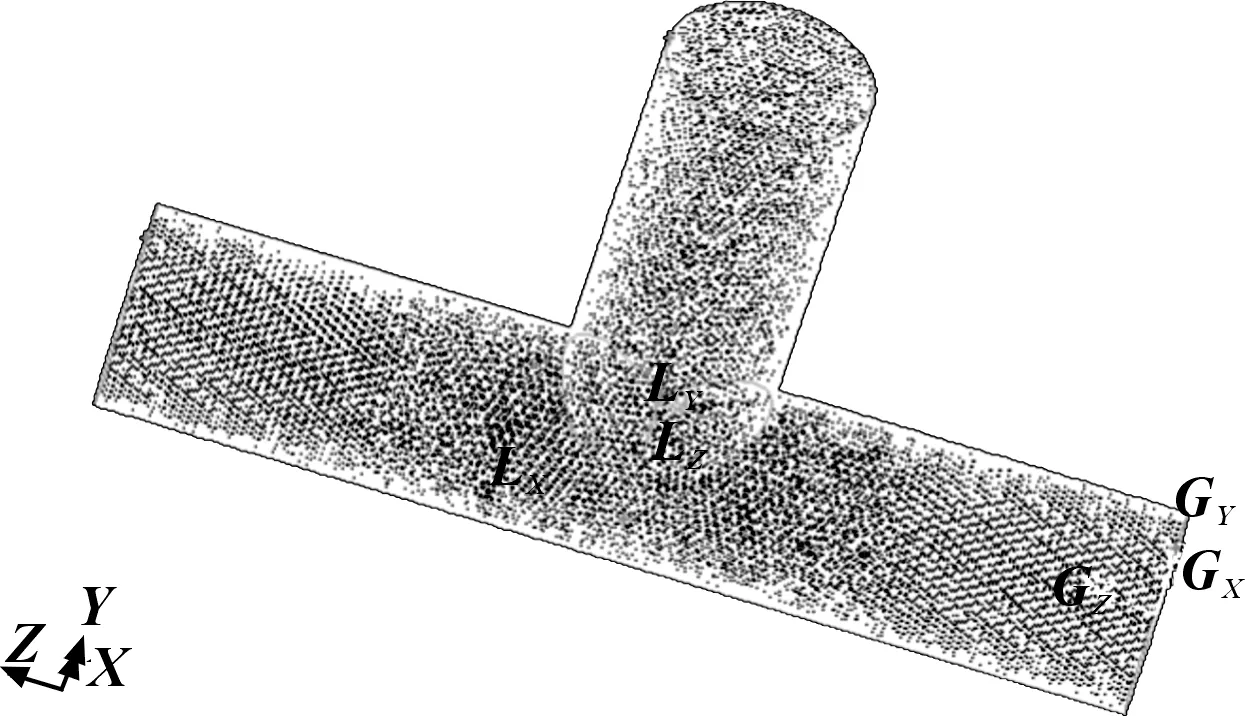

该处液压管接头采用通径20 mm的T型三通管接头,接头长100 mm,高度为50 mm,为方便模型简化,在有限元模型中采用圆柱体进行建模处理。根据实际情况与经验值,T型三通接头两端为主泵进油及应急泵进油,中间油口向转向系统机构供油,其流速均为2 m/s,出油口压力为10 MPa,液压油介质为10号航空液压油。

在ANSYS中建立起CFD模型,进行网格划分,并设定好边界条件,共划分230 930个网格,如图2所示。

图2 三通接头有限元模型

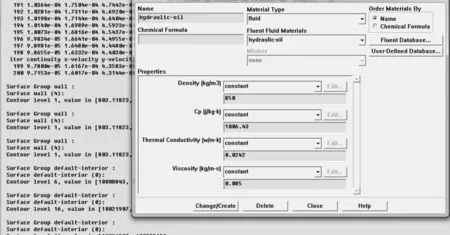

在ANSYS软件中设置材料属性,将材料属性设置为10号航空液压油,密度为850 kg/m3,动力黏度为0.085 kg·s/m2,如图3所示,设置出口压力为10 MPa,T型管接头两端进口流速为2 m/s后进行仿真分析。

图3 参数设定图

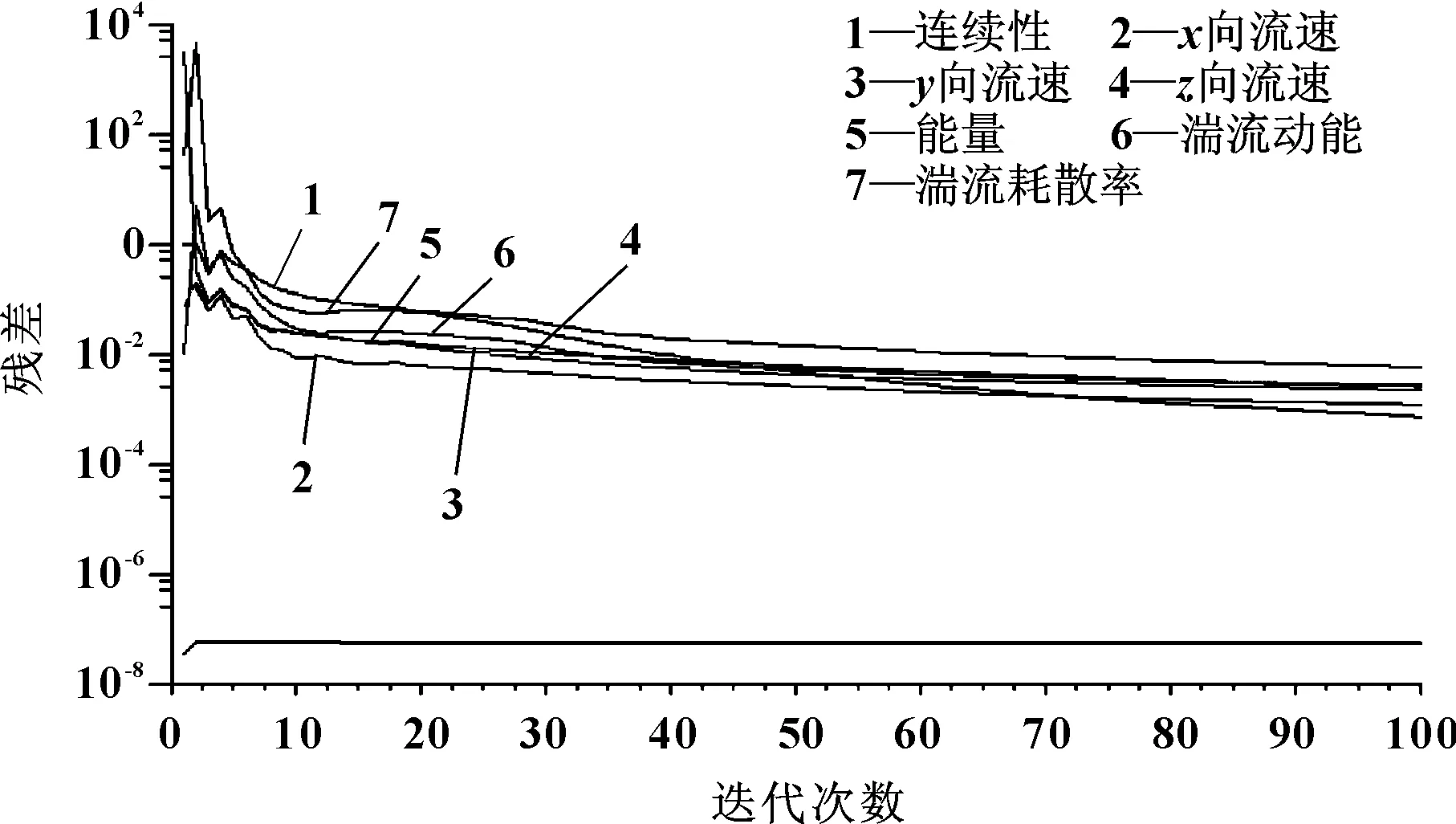

经仿真分析计算,计算分析结果如图4—图6所示。

图4 迭代计算曲线

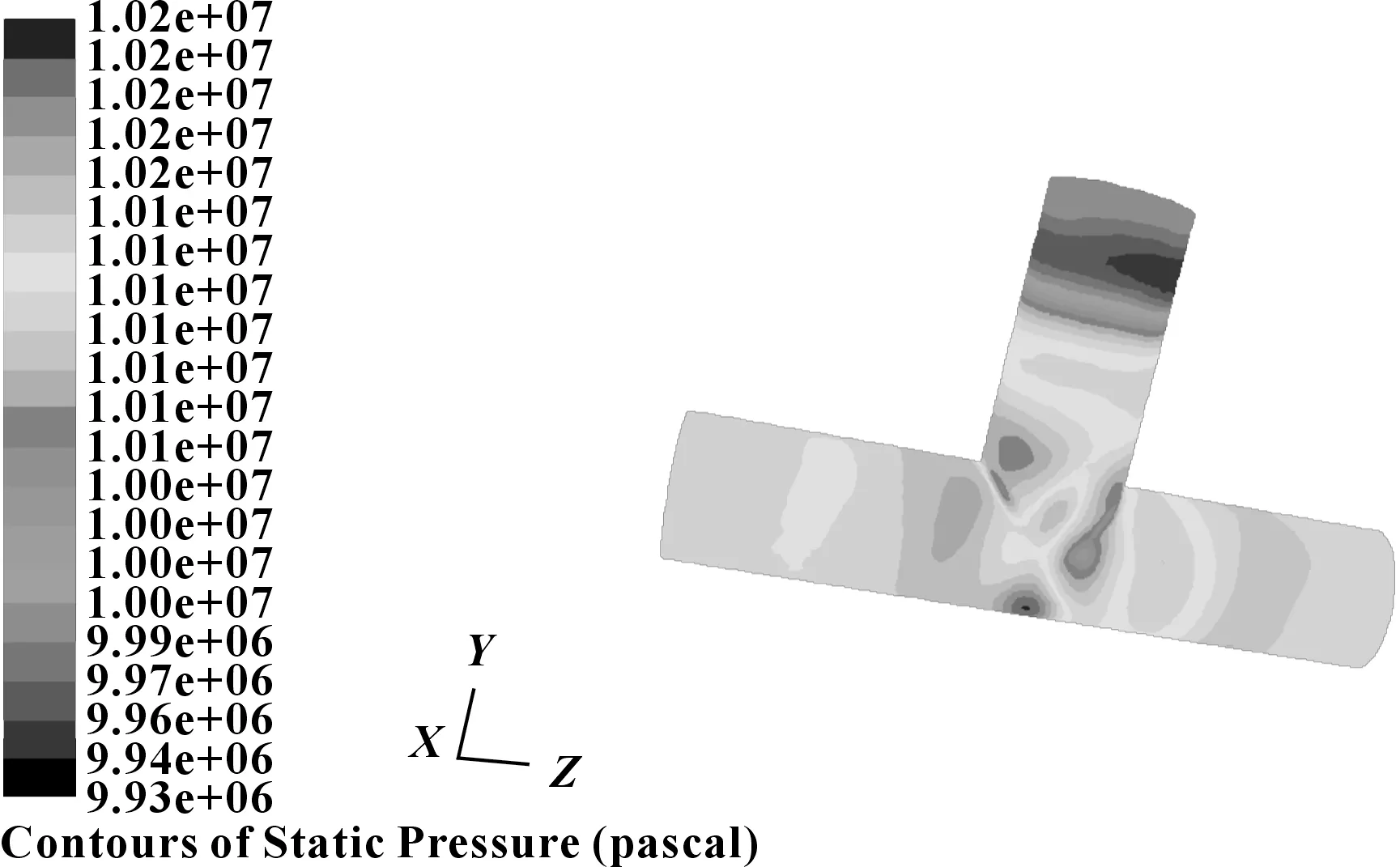

图5 三通接头压力分布云图

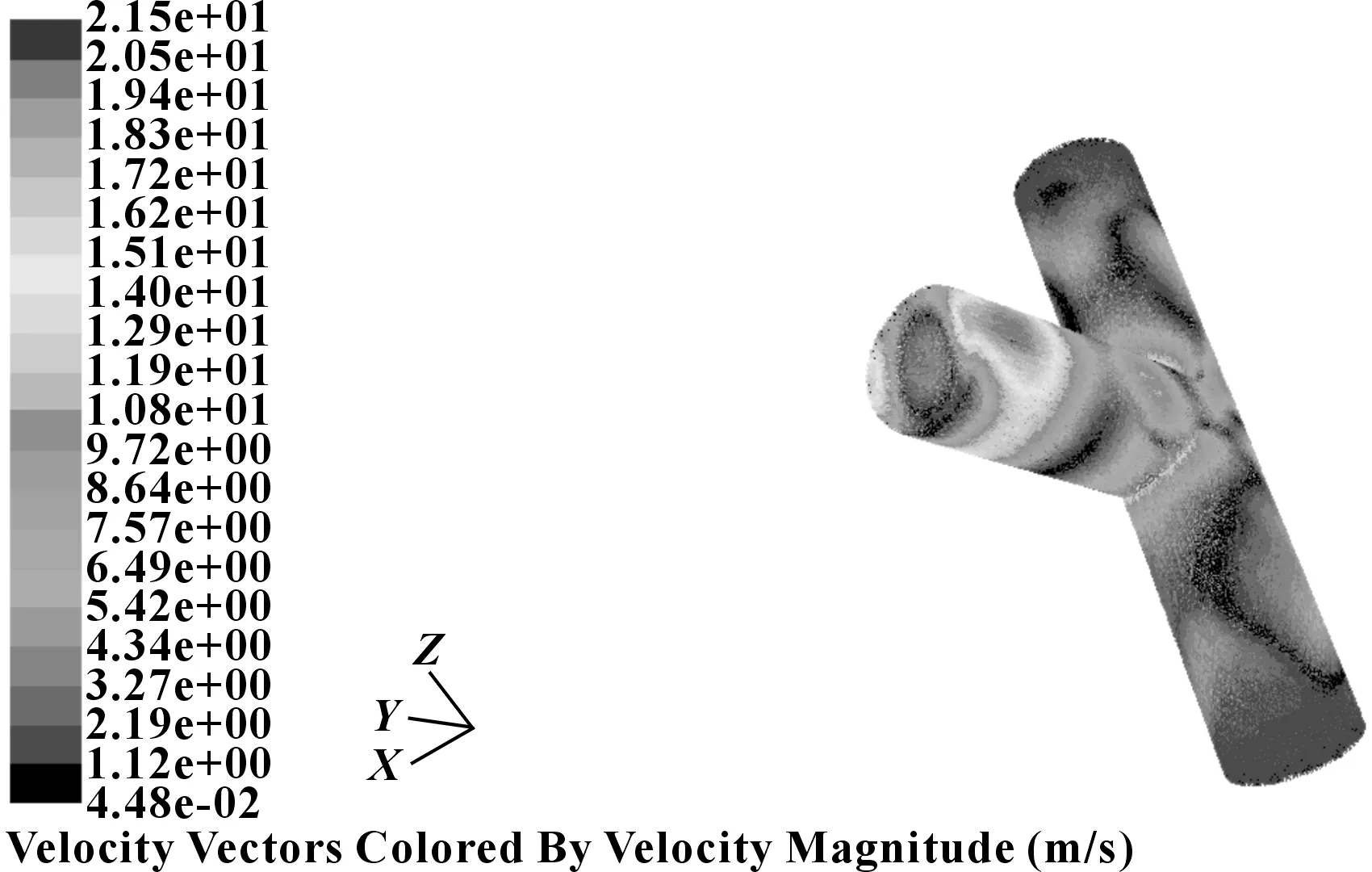

图6 三通接头速度矢量云图

根据仿真结果可以看出,三通接头作为合流使用时,其压力变化不大,压力波动范围在9.93~10.2 MPa,压力变化比较小,对液压系统影响较小,可以忽略不计。三通接头在流速方面有一些变化,考虑到实际三通接头存在圆角,模型处理时存在一定偏差,但整体趋势可以体现三通接头实际流速情况,在三通接头出油端流速较大,在两端进油口流速会有所降低(最低流速在1 m/s左右,远小于雷诺数[5]),但对于实际工程应用来讲,采用三通接头形式进行管路连接对转向液压系统实际应用影响不大。

3 结束语

结合ANSYS有限元进行液压三通管接头进行流体分析,可以对常见的液压管路管接头内部流体内压力及流速变化进行分析,对实际工程应用可以提供数据支持及理论依据;对某特种汽车转向液压系统中所用的三通管接头进行流体分析,可以看出,该位置所选用的三通液压管接头满足实际工程使用需要。