不同法向载荷下环氧树脂喷涂层的摩擦磨损特性

杨芳儿,张万坤,王遵圣,郝茂德,姚爱国,郑晓华

(1.浙江工业大学 材料科学与工程学院,浙江 杭州 310014;2.浙江金洲管道工业有限公司,浙江 湖州 313000)

金属腐蚀在各行业中非常普遍,虽然腐蚀过程进行缓慢,但对生活生产的影响巨大。大量的工件、管道和桥梁材料无时无刻不面对着腐蚀的考验。金属腐蚀可能会带来重大的经济损失、灾难性重大事故、资源与能源的巨大浪费,甚至会阻碍科技进步,延缓生产发展,所以在实际生产中需要对金属材料进行防腐处理[1-3]。管道运输作为一种长距离输送液体和气体物资的运输方式,因其占地少、运输量大、建设周期短和费用低等优点,广泛应用于石油、天然气和水等液体的运输。但是钢管常年埋于地下,由于土壤、水源和微生物等原因,使得钢管寿命远低于预期值,在土壤中的腐蚀情况也远比在大气中复杂[4-6]。

管道防腐工作是管道养护的重要环节,也是促进管道输送行业安全生产的重点。在管道内、外壁进行涂层处理是目前一种行之有效的防腐手段。涂覆钢管以钢管为基管,以塑料粉末为涂层材料,在其内表面涂覆一层塑料层,在其外表面涂覆一层塑料层或其他材料防腐层的复合管所涂覆钢管又称涂塑钢管。而内外壁涂有环氧树脂涂层的双面涂覆钢管,又因具有优良的耐蚀性和水质保持能力,得到了城市供水系统的广泛青睐。然而,在实际施工过程中,涂覆钢管外壁的环氧涂层要经受现场泥砂、石子和铁器等硬物的磕碰、挤压以及运输、拖拽中产生的刮擦等。此外,埋设在行车道两侧的涂覆钢管在长期服役过程中不可避免地受到地面震动的影响而加速磨损,因此对涂层的耐磨性能提出了一定要求[7-11]。笔者运用双面涂覆钢管的涂覆工艺制备钢板试件,通过考察不同法向载荷下试件表面环氧树脂涂层的摩擦磨损行为,阐明环氧树脂涂层的磨损特性,为环氧树脂双面涂覆钢管的性能优化及实际应用提供理论指导。

1 实验方法

1.1 实验材料

选取与涂覆钢管相同材质的Q235B钢板(100 mm×100 mm×8 mm)为实验材料,在加热钢板之前将钢板除油、除锈,其表面除锈质量达到GB/T 8923.1—2011中规定的Sa2.5级。然后用保护气氛炉加热到200 ℃,升温速率约为10 ℃/min,保温10 min。立即用静电喷涂机在钢板表面喷涂环氧树脂粉末,粉末选用商品化的二酚基丙烷型环氧树脂(简称双酚A型环氧树脂),其各项性能指标符合SY/T 0315—2013标准。环氧树脂粉末在钢板表面遇热胶化,形成一层包裹钢板的均匀薄膜,大约5 s后薄膜开始固化,待固化冷却完成后形成防腐保护层,涂层的厚度约0.45 mm。将试样切割成25 mm×25 mm×8 mm的样品备用。运用DSC200F3型差示扫描量热仪对涂层的固化度进行测定,该涂层的固化度为98%。

1.2 表征方法

采用HX-1000TM型维氏硬度计测量样品的硬度,加载时间为20 s,载荷分别为10,25,50,100 g。为保证数据的准确性,每个载荷均选取10 个测量点进行测试,除去一个最低值和一个最高值之后取平均值作为涂层的硬度值。采用WTE-1E型球盘式摩擦磨损试验机测试样品在大气中(相对湿度≈45%)的摩擦学特性,实验样品作为盘试样,对偶球为直径3 mm的GCr15淬火钢球(硬度≥61 HRC),法向载荷分别为0.49,0.98,1.96,2.94 N,相对滑行速率为0.105 m/s,测试时间均为20 min。采用型号为∑IGMA的扫描电镜观察样品磨损前后的表面形貌,加速电压5 kV。首先,采用型号为SJ5701-200的表面轮廓仪测量样品磨痕的横截面轮廓,然后,计算出截面面积和磨损体积,最后,将磨损体积除以法向载荷和滑行距离得到样品的特定磨损率。测量之前样品在蒸馏水中超声清洗10 min,每个样品任选5 个位置进行测量。

2 结果与讨论

2.1 涂层硬度

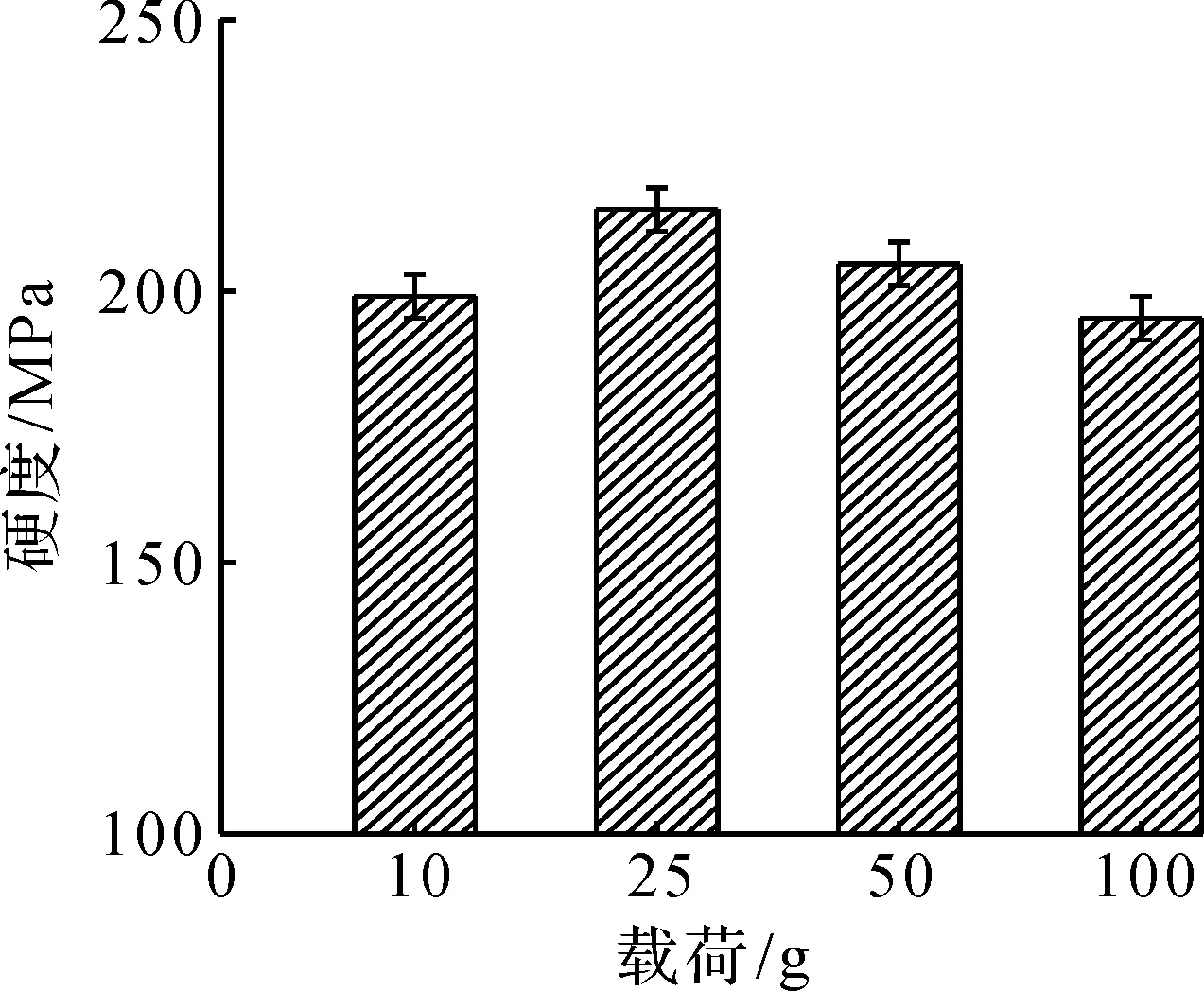

图1所示为环氧树脂涂层在不同测试载荷下的维氏硬度值。由图1可知:环氧树脂涂层的硬度随着测试载荷的升高而先升高后降低,载荷为25 g时达到最高215 MPa。这说明涂层沿厚度方向的力学性能存在一定差异。根据维氏硬度的测量原理,可以认为涂层表面层的硬度相对较低,次表层的硬度较高,越深入涂层内部则硬度越低。这种现象与涂层厚度方向的交联密度差异有关。涂层的交联程度低,应力松弛效应大,涂层的硬度低[12-13]。

图1 环氧树脂涂层表面维氏硬度随测试载荷的变化Fig.1 Vickers hardness of epoxy resin coating under different testing loads

2.2 涂层磨损前后形貌

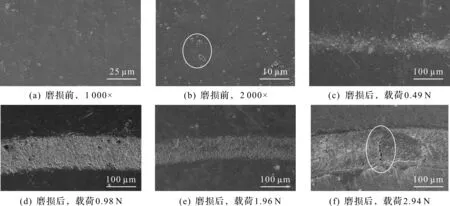

图2所示为涂层磨损前后的SEM形貌照片。由图2(a)可知:磨损前涂层表面比较平整,无明显的裂纹、孔洞等缺陷,在放大2 000倍的照片中(图2b)可以看到许多破裂的微小气泡(图2b的圈内),表明随着涂层固化的进行,涂层内部溶解的少量空气逸出,在固化完成后形成微小气泡,最后破裂。从图2(c)中法向载荷为0.49 N时的磨损形貌可以看到:磨痕宽度小(约126 μm)且无明显的犁沟产生,只有表面的微小突起被磨掉,而载荷为0.98 N(图2d)、1.96 N(图2e)和2.94 N(图2f)时样品的磨痕宽度相对更宽,约为240,172,297 μm,说明钢球与涂层的接触面积更大。载荷小于2.94 N时,磨痕内并未出现裂纹,而在2.94 N载荷下,试样磨痕内部出现了粗大的横向裂纹(图2f的圈内)并且磨痕两侧分布有较多的微细磨屑,这表明滑动摩擦过程中涂层已经出现明显开裂,涂层因为疲劳破坏而形成细小磨屑。值得注意的是,载荷为1.96 N时的磨痕宽度比0.98 N时的窄。

图2 涂层表面磨损前后的SEM形貌Fig.2 SEM surface morphology for the coatings before and after wear test under different loads

2.3 涂层的摩擦因数和磨损率

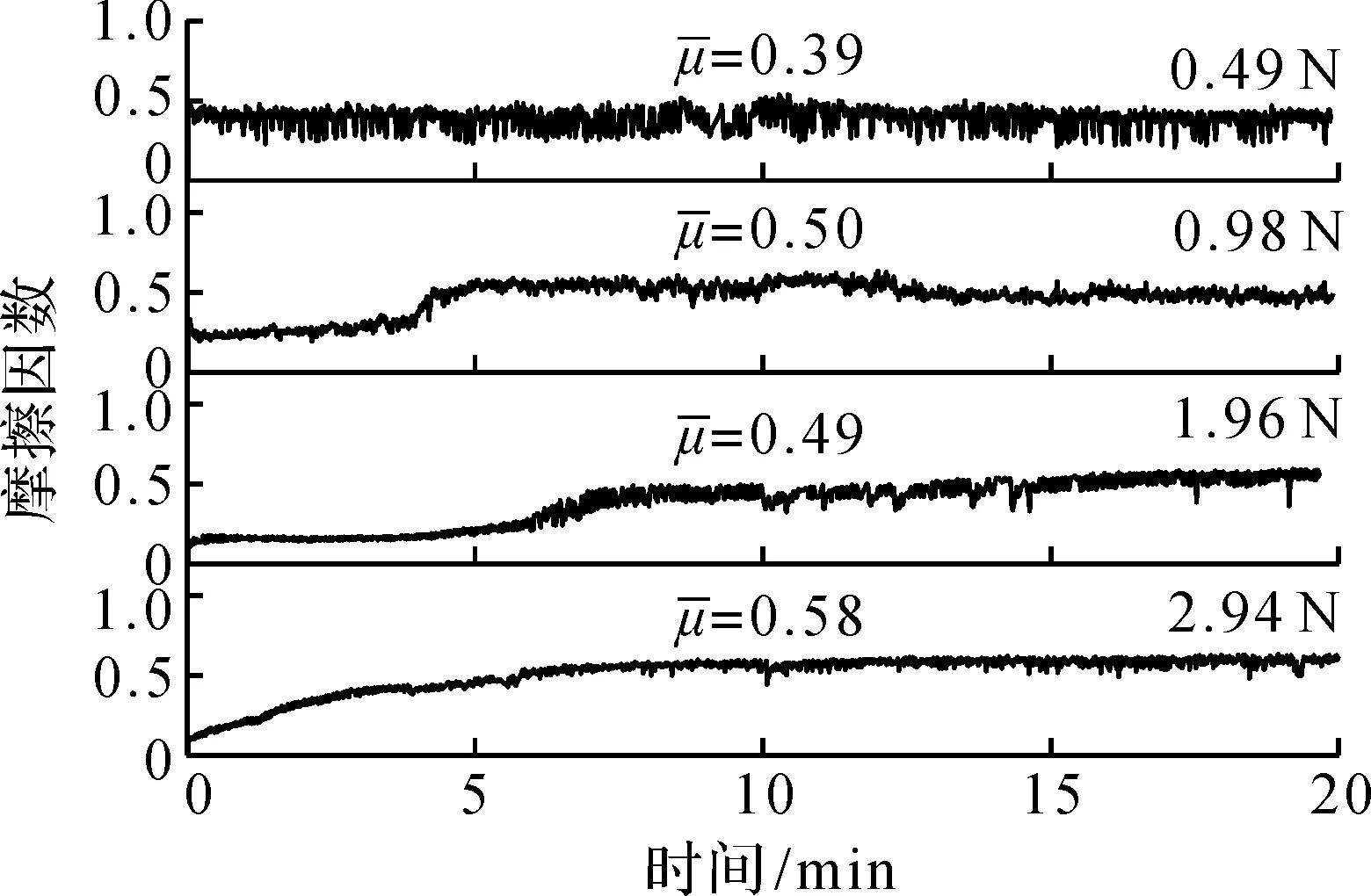

图3所示为涂层样品在不同法向载荷下的瞬间摩擦因数曲线。由图3可知:载荷为0.49 N时样品的摩擦因数起伏较大,这是由于涂层表面存在微小突起,在载荷相对较小的情况下,摩擦副表面之间的接触是钢球的凸点和涂层表面的微小凸起之间的点接触,随后两者发生相对运动,因此摩擦不稳定,摩擦曲线起伏大。而后面3 个试样的摩擦曲线明显地分为两个部分,前部分属于初始磨损阶段(跑合阶段),涂层与钢球之间主要是微凸体的接触,摩擦因数较低;当磨损进行一段时间之后,摩擦副的真实接触面积增大,摩擦因数升高。法向载荷为0.98,1.96 N 时,样品摩擦的后半段变得较为平稳,一是由于涂层表面的微小磨粒在摩擦挤压和摩擦热的作用下发生局部软化,涂抹在涂层表面,形成具有减磨润滑作用的保护膜,摩擦过程比之前平稳;二是由于在摩擦的后半段,摩擦副的接触由点接触变成为面接触,接触面越大摩擦过程越平稳,两个原因共同导致后半段的摩擦曲线波动有所减弱[14-15]。由图3可知:2.94 N载荷下涂层的摩擦因数相对平稳,其波动幅度比0.49 N时小得多。

取摩擦过程相对平稳的后10 min的瞬时摩擦因数求平均值,得到涂层的平均摩擦因数分别为0.39,0.50,0.49,0.58。可见随着法向载荷的增加,涂层的平均摩擦因数总体上呈增加趋势,但载荷为1.96 N时摩擦因数出现轻微下降。经典摩擦定律认为材料在发生相对滑动时,摩擦力与其受到的法向载荷成正比,而摩擦因数则与材料表面的粗糙程度有关,与法向载荷无关。事实上,摩擦副的摩擦力F可以表示为

F=A·τ

(1)

式中:A为摩擦副的实际接触面积;τ为摩擦副单位面积上的剪切应力。根据经典摩擦定律,则有

μ=F/F1=A·τ/F1

(2)

式中:μ为摩擦因数;F1为样品涂层表面所受的正压力(法向载荷)。当摩擦测试中采用相同的钢球时,公式(2)中的τ只与涂层材料本身的性质有关,所以摩擦因数与摩擦副的接触面积成正比,而与其正压力成反比。由于实际接触面积随着正压力的变化而变化,因此μ随着接触面积与正压力的比值而变,当比值增大则μ增大,反之同理。在载荷为1.96 N时,接触面积增大的值小于正压力增大的值,此时的μ出现了减小的现象,摩擦因数的变化趋势与图2中磨痕宽度变化相吻合[16]。

图3 不同法向载荷下环氧树脂涂层的摩擦因数Fig.3 Friction coefficient of epoxy resin coating under different normal loads

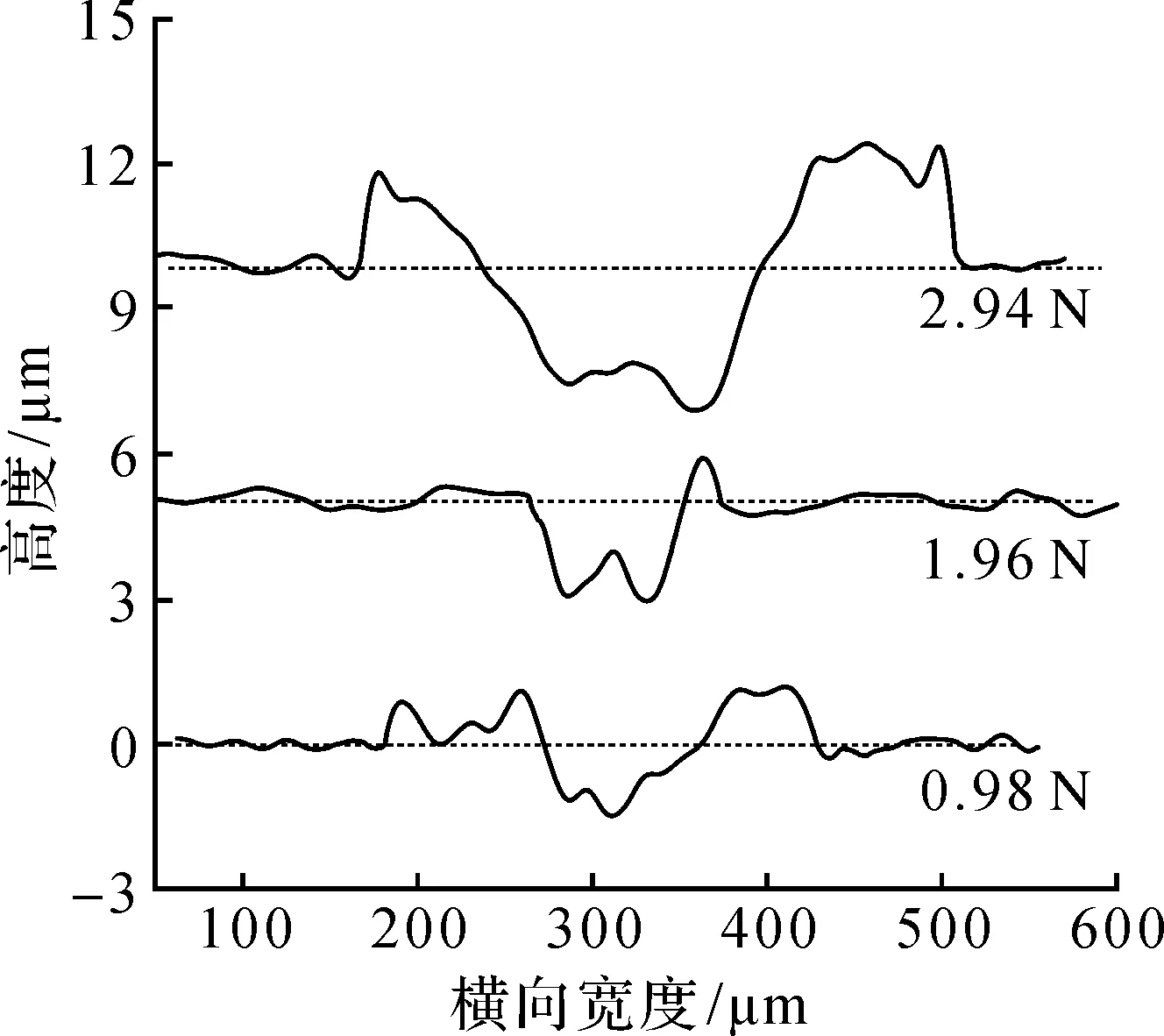

图4所示为不同法向载荷下涂层表面磨痕某处的横向轮廓线,图中虚线代表涂层的表面粗糙度基线。对比图4可知:法向载荷为0.98,2.94 N时涂层磨痕两侧的突起十分明显,而1.96 N时则要小得多,从图上丈量的各磨痕的宽度与电镜照片中的测量结果相近。事实上,轮廓线的大幅突起源于表面的附着物,该附着物主要是涂层受钢球挤压后的变形产物。由此可见,载荷为0.98 N时电镜照片中涂层磨痕宽度较大的原因是在该载荷下涂层的磨损仅发生在相对较软的表面层(磨痕深度≤1.5 μm),涂层受挤压后的变形量较大;载荷为1.96 N时磨痕宽度比0.98 N时窄的主要原因是此时涂层的磨损已经进入到硬度相对较高的区域(磨痕深度≤2.2 μm);而2.94 N载荷下磨痕宽度大幅度增加的原因可归结为:一方面,涂层的变形量随着载荷的增加而增大,导致摩擦副的接触面积增大,另一方面,随着磨损的不断深入,涂层的硬度有逐渐降低的趋势(图1),涂层的耐磨性降低。

图4 不同法向载荷下环氧树脂涂层表面磨痕的横向轮廓线Fig.4 Transverse contours of wear scars of epoxy resin coatings under different normal loads

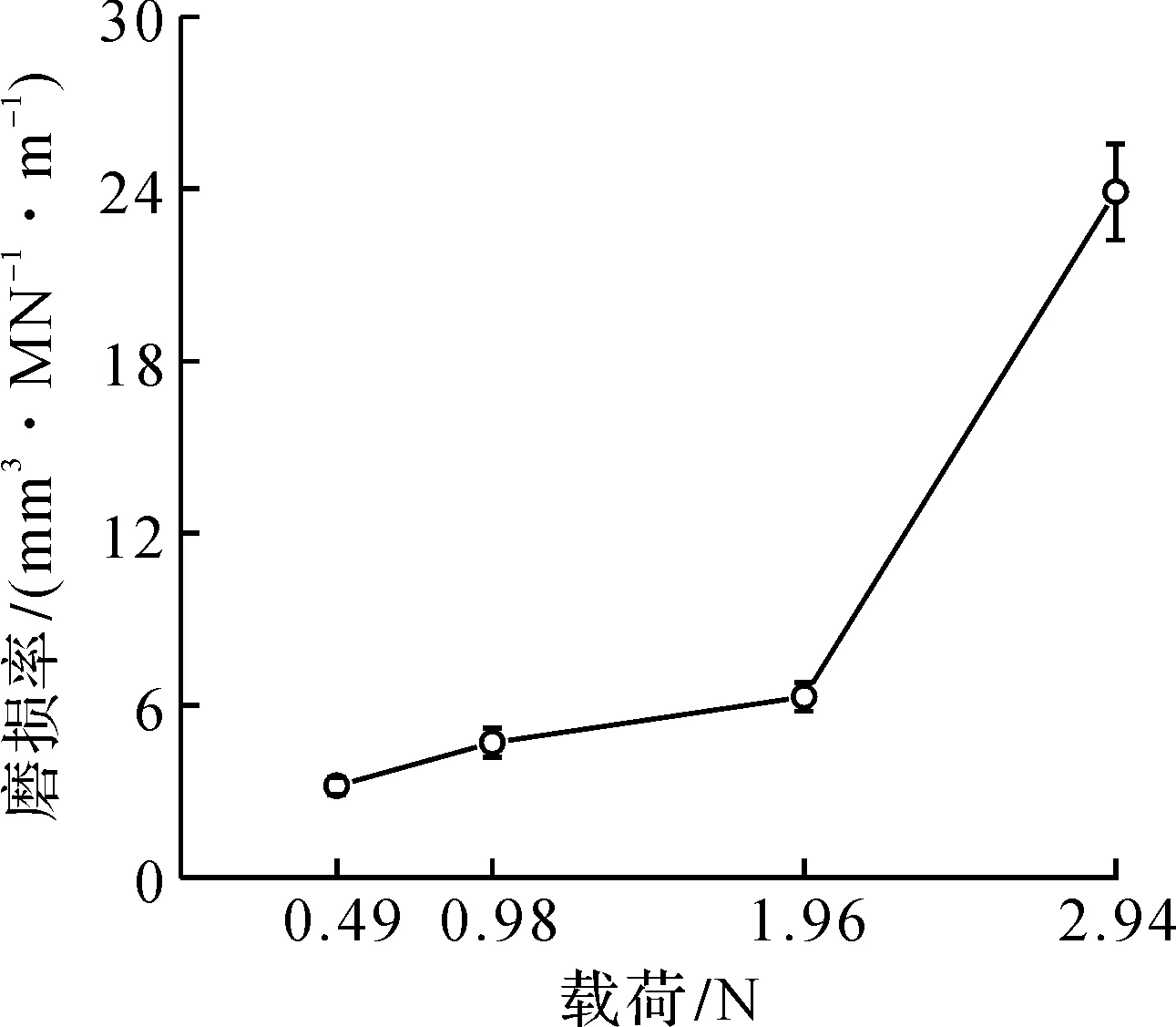

图5所示为环氧树脂涂层在不同法向载荷下的磨损率。由图5可知:随着法向载荷的增加,涂层的磨损率先线性增加而后快速上升,2.94 N时磨损率最大,可达2.39×10-5mm3/(N·m)。因此,当涂层表面的法向载荷不超过1.96 N时,涂层具有良好的耐磨性,即使发生了磨损,磨痕内部也不易出现裂纹,从而不至于显著降低涂层的耐蚀性能,而高于1.96 N时,涂层将出现明显的裂纹,不仅显著降低涂层的耐磨性能,更进一步损害涂层的耐蚀性能,将大大缩短涂覆钢管的使用寿命。

图5 不同法向载荷下环氧树脂涂层的磨损率Fig.5 Wear rate of epoxy resin coating under different normal loads

3 结 论

环氧树脂涂层的硬度沿厚度方向存在一定差异。涂层在不同法向载荷下的摩擦学特性差异显著:环氧树脂涂层-钢球摩擦副在小载荷(0.49 N)下呈微凸体接触,摩擦因数低(0.39),跑合期不明显,而在较高载荷(≥0.98 N)下存在较长的跑合期,稳态摩擦因数约为0.5~0.58。涂层的磨损率随着法向载荷的增大呈线性增加,但在大载荷(2.94 N)时快速上升,涂层开裂明显。涂层的磨损形式主要是疲劳破坏。