高能喷丸304不锈钢应力腐蚀敏感性试验研究

黄六一,钟丰平,王学斌,高红刚,张宏亮,卢志明

(1.浙江省特种设备科学研究院 浙江省特种设备安全检测技术研究重点实验室,浙江 杭州 310020;2.浙江晶盛机电股份有限公司,浙江 上虞 312300;3.浙江工业大学 机械工程学院,浙江 杭州 310023)

304不锈钢具有良好塑性、韧性和焊接性能,而且能耐一般介质的均匀腐蚀,广泛应用于石化、核电和制药等工业领域。但这种材料存在一个致命的弱点:在含氯离子的环境中,容易发生晶间腐蚀和应力腐蚀破坏[1-4]。这种局部腐蚀的发生一般没有预兆,属于低应力脆性破坏,往往会导致设备的突然开裂或爆炸,造成严重的后果,因此304不锈钢的晶间腐蚀和应力腐蚀已成为影响其安全应用的瓶颈。应力腐蚀是在应力和腐蚀环境共同作用下发生的开裂现象,304不锈钢在含氯离子的溶液中的应力腐蚀开裂机理属于阳极溶解型[5]。材料表层的金相组织和力学性能对应力腐蚀裂纹的萌生和扩展具有很大的影响,采用表面强化技术是提高304不锈钢抗应力腐蚀性能的有效手段之一。高能喷丸(High energy shot peening,HESP)采用比一般机械喷丸更高的能量将金属弹丸高速喷射到材料表面,使其产生塑性变形,从而达到改善材料表层金相组织和力学性能的目的。国内外对采用高能喷丸进行材料表面强化已进行了大量的研究。李东等[6-7]对SS400钢焊接接头进行高能喷丸试验,喷丸处理的试样分析表明:经过高能喷丸处理后,焊接接头表面形成了尺寸均匀的纳米晶粒,表层硬度和疲劳性能均得到了提高。王天生等[8]采用高能喷丸方法对1Cr18Ni9Ti不锈钢进行了喷丸处理,实现了试样表面纳米化,提高了试样在NaCl溶液中的耐腐蚀性能。Bagherifard等[9]对低合金钢进行高能喷丸处理,表层也获得了纳米晶组织,处理后的试样抗疲劳性能得到明显提高。Raja等[10]进行了Ni-22Cr-13Mo-4W合金的高能喷丸试验,发现该合金经处理后在盐酸中的耐腐蚀性能明显提高。

与普通机械喷丸工艺相比,高能喷丸的主要特点在于喷丸压力大和弹丸硬度高,比普通机械喷丸能量更大,因此表面强化效果更好。目前,对高能喷丸处理改善材料表层力学性能的研究比较多,但对高能喷丸处理对304不锈钢应力腐蚀开裂敏感性影响的研究报道较少[11-13]。笔者选取了不同表面喷丸压力和喷丸时间参数的组合,对304不锈钢板状试样进行高能喷丸处理,采用X射线洐射(XRD)方法分析了试样表层的金相组织和晶粒大小,并通过慢应变速率拉伸试验(SSRT),研究了高能喷丸工艺参数对304不锈钢应力腐蚀开裂敏感指数的影响。

1 试验材料和方法

试验材料采用304不锈钢薄钢板,厚度为2 mm,试样尺寸如图1。304不锈钢试样的化学成分(质量分数)为C 0.068%,Si 0.58%,Mn 1.65%,P 0.024%,S 0.004%,Cr 18.86%,Ni 8.35%,其余为Fe。

图1 应力腐蚀试样(单位:mm)Fig.1 Specimen design for slow strain rate tensile tests(unit: mm)

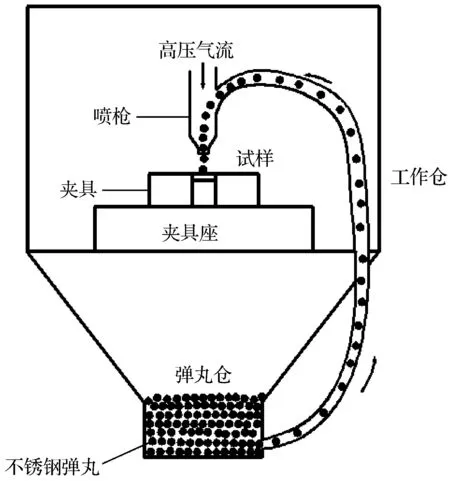

试样采用激光切割方法加工,切割前对标距部分(15 mm)进行高能喷丸处理。高能喷丸在气动式喷丸机上进行,其原理如图2所示。在高压气流的作用下,喷嘴处产生了负压,置于弹丸仓内的不锈钢弹丸被抽吸到喷嘴处,并在气流带动下高速冲击试样表面,使其产生塑性变形。不锈钢弹丸直径为0.5 mm,喷嘴与试样表面之间的距离为100 mm。分别选用7种喷丸压力(气流压力),即0.3,0.35,0.4,0.45,0.5,0.55,0.6 MPa,5 种喷丸时间,即1,2,3,5,8 min对试样进行喷丸处理。采用X射线衍射仪(X射线源为Cu靶Kα射线)对高能喷丸处理后试样进行表面金相组织分析,采用Scherrer公式计算晶粒尺寸和晶格畸变。在慢应变速率拉伸试验机上进行应力腐蚀试验,拉伸速率为2.6×10-5mm/s。

图2 高能喷丸原理Fig.2 Schematic of the HESP treatment

2 试验结果与讨论

2.1 金相组织分析

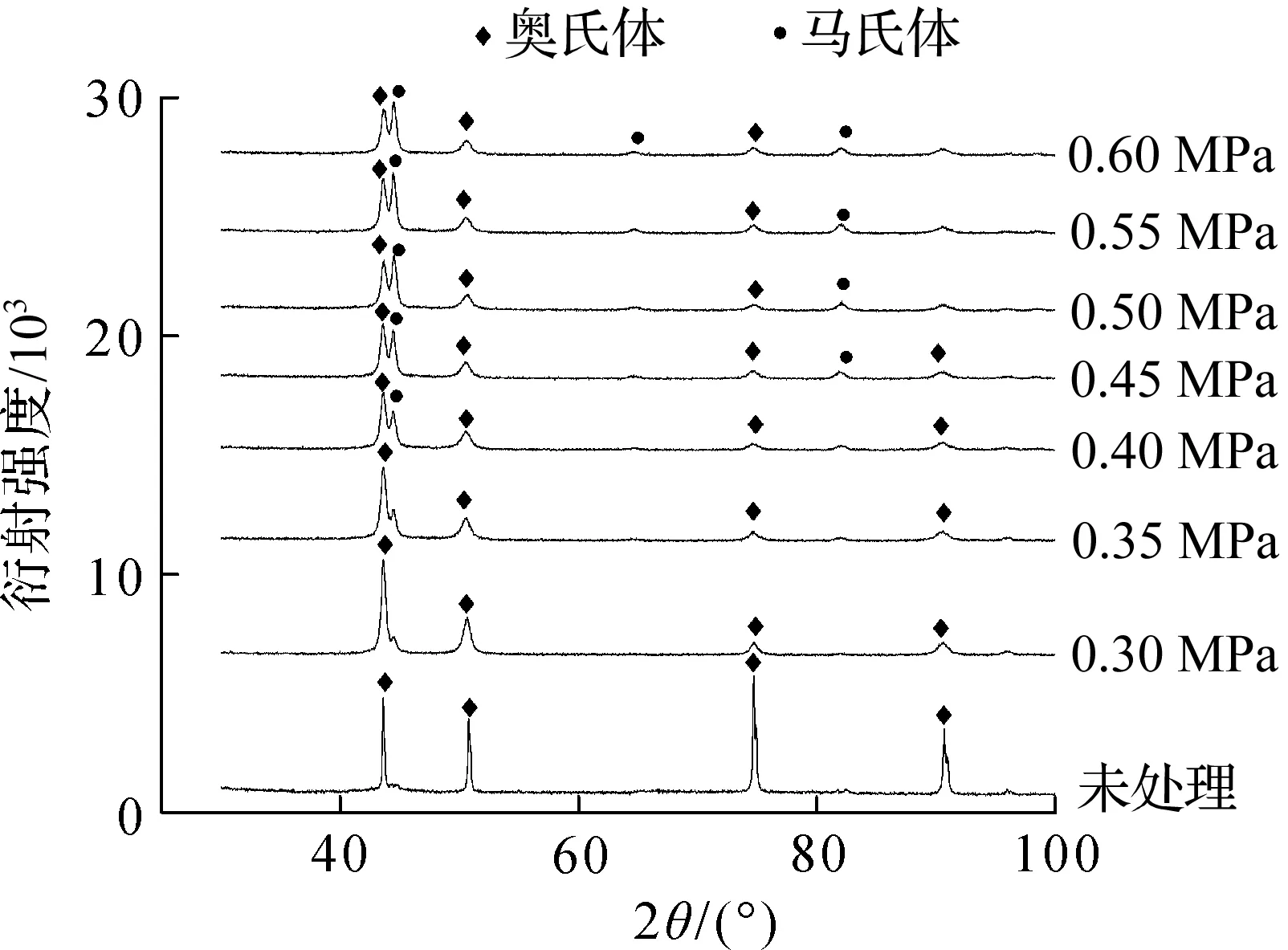

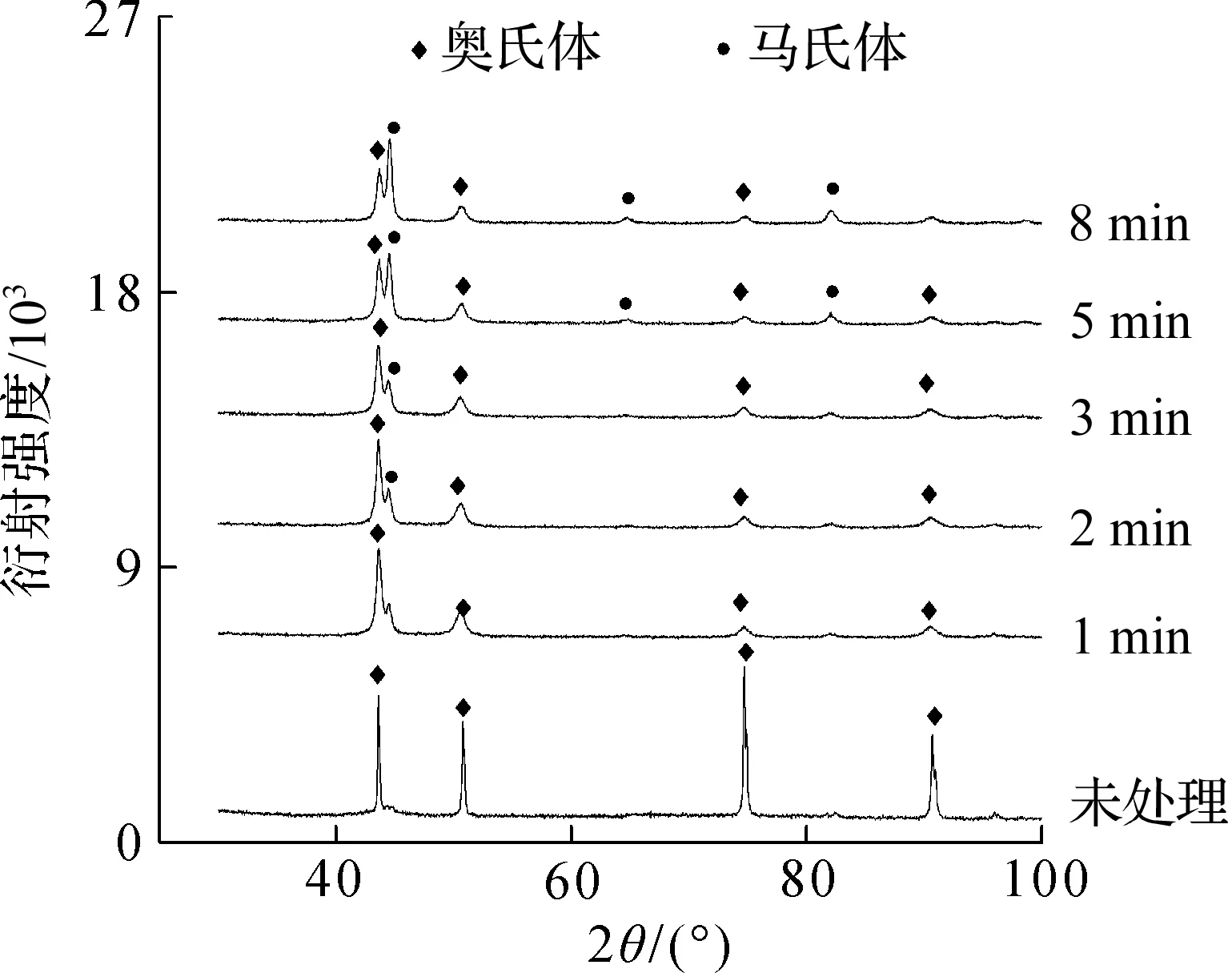

高能喷丸处理产生的塑性变形将诱发304不锈钢马氏体相变。为了检测喷丸前后试样的金相组织变化,笔者采用X射线衍射(XRD)方法对采用不同喷丸压力和时间处理后的材料作了定量XRD图谱分析。图3为喷丸时间5 min时,不同喷丸压力下试样表面的XRD图谱;图4为喷为压力0.5 MPa时,不同喷丸时间下试样表面的XRD图谱。

图3 不同喷丸压力试样表面的XRD图谱Fig.3 XRD spectrum of the specimen surface tested at different peening pressures

图4 不同喷丸时间试样表面的XRD图谱Fig.4 XRD spectrum of the specimen surface tested at different peening time

从图3,4可以看出:未经喷丸的304不锈钢试样表层金相组织均为奥氏体,当喷丸压力较低时未出现马氏体相;当喷丸压力增大到0.35 MPa时,表层产生了马氏体相变;随着喷丸压力(喷丸时间)的增大,马氏体相逐渐增加。材料表层在高能弹丸作用下,产生强烈的塑性变形,产生了应变硬化现象,从而诱发马氏体相变[14]。

2.2 晶粒尺寸分析

高能喷丸处理产生的塑性变形在诱发304不锈钢马氏体相变的同时也使其表层产生晶粒细化现象。根据X射线衍射(XRD)理论,晶粒尺寸可以通过试样衍射峰的峰宽。计算公式为

(1)

式中:D为晶粒的平均厚度;K为Scherrer常数;λ为X射线波长(为0.154 056 nm);B为衍射峰半高宽度;θ为衍射角。

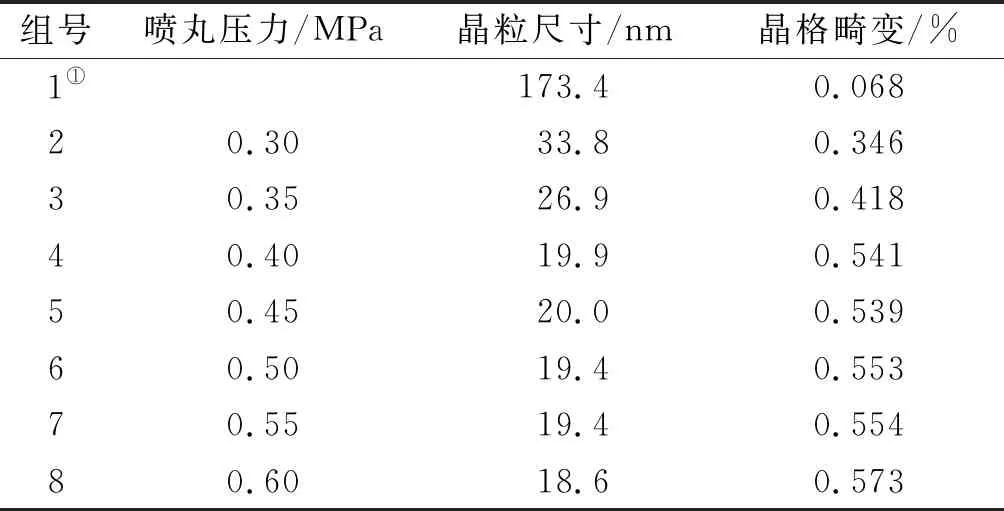

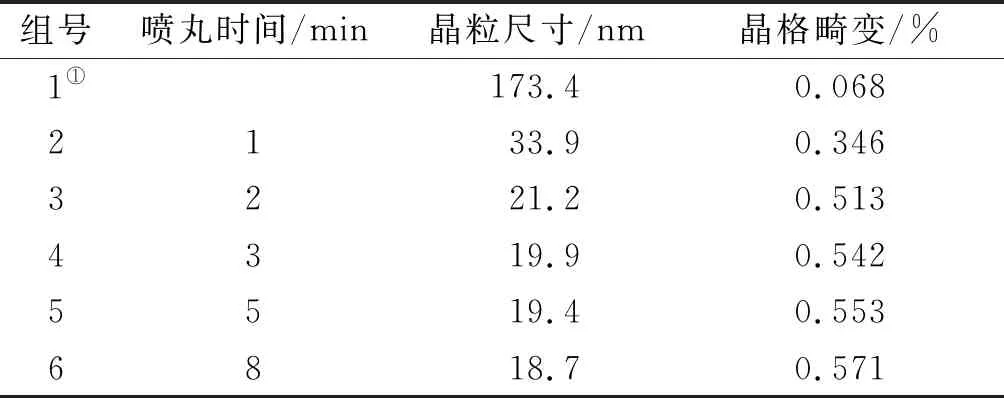

计算得到不同喷丸压力和时间喷丸处理下的晶粒尺寸,结果如表1,2所示。

表1 不同喷丸压力下试样表层的晶粒尺寸和晶格畸变

表2 不同喷丸时间试样表层的晶粒尺寸和晶格畸变

由表1,2可以知:经高能喷丸处理后试样表层晶粒得到细化。当喷丸压力从0.3 MPa增加到0.6 MPa或喷丸时间由1 min增到8 min时,试样表层晶粒尺寸逐渐减小,同时晶格畸变相应增大。表1,2的晶粒尺寸为18.7~33.9 nm,实现了表层晶粒的纳米化。当喷丸压力或喷丸时间增大达到一定数值后,纳米晶结构趋于稳定,晶粒不再细化。

2.3 应力腐蚀试验

应力腐蚀性能可以通过应力腐蚀敏感性指数衡量,即在惰性介质(空气)中的试验参数与腐蚀介质(质量分数为3.5%的NaCl溶液)中的试验参数相对比值。表征应力腐蚀敏感性的试验参数包括试样伸长率、断面收缩率和应力—应变曲线下的面积(反映了试验过程中吸收能量)等。在这几个参数中,因为应力—应变曲线下的面积同时包含了应力和应变两方面的影响,故笔者选取应力—应变曲线下的面积A来计算应力腐蚀敏感性指数。以应力—应变曲线下的面积A计算应力腐蚀敏感性指数公式为

(2)

式中:F(A)为应力腐蚀敏感性指数;A0为试样在空气中应力—应变曲线下的面积;A为试样在腐蚀介质中应力—应变曲线下的面积。

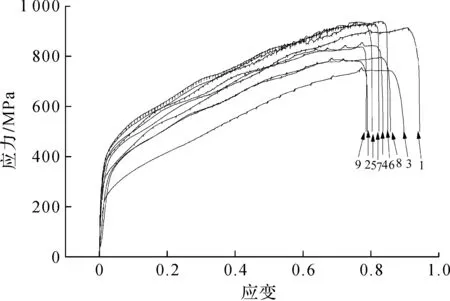

图5显示了喷丸压力分别为0.3,0.35,0.4,0.45,0.5,0.55,0.6 MPa时,慢应变速率拉伸试验应力—应变曲线,此时选定喷丸时间为5 min。

1—未喷丸/空气;2—未喷丸/3.5% NaCl溶液;3—0.3 MPa;4—0.35 MPa;5—0.4 MPa;6—0.45 MPa;7—0.5 MPa;8—0.55 MPa;9—0.6 MPa。图5 不同喷丸压力下试样慢应变速率拉伸曲线Fig.5 Stress-strain curves of the slow strain rate tests under different peening pressures

根据应力—应变曲线图中的面积,计算得到不同喷丸压力下的应力腐蚀敏感性指数,结果如表3所示,表中3.5% NaCl是以质量分数计。

表3 不同喷丸压力下试样的应力腐蚀敏感性指数

图6为喷丸压力0.5 MPa,喷丸时间分别选取1,2,3,5,8 min时的慢应变速率拉伸试验应力—应变曲线。

1—未喷丸/空气;2—喷丸/3.5% NaCl溶液;3—1 min;4—2 min;5—3 min;6—5 min;7—8 min。图6 不同喷丸时间后试样慢应变速率拉伸曲线Fig.6 Stress-strain curves of the slow strain rate tests under different peening times

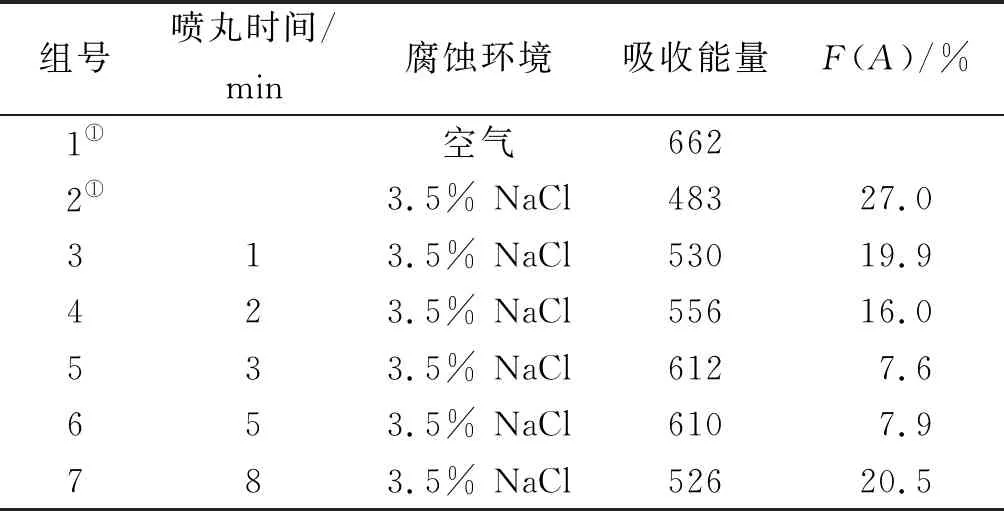

同样根据应力—应变曲线下的面积,可以计算得到不同喷丸时间下的应力腐蚀敏感性指数,结果如表4所示。

表4 不同喷丸时间后试样的应力腐蚀敏感性指数

由表3,4可知:未经高能喷丸处理的304不锈钢试样,其应力腐蚀敏感性指数为27,属于较敏感的材料。经高能喷丸处理后,304不锈钢的应力腐蚀敏感性指数明显减小。当喷丸压力增大(或喷丸时间增加)时,应力腐蚀敏感性指数不是单调变化,而是呈现了先减小后增大的规律。产生这种现象的原因可以从高能喷丸处理对材料表面的强化效果来分析。高能金属弹丸冲击试样表面,使其发生塑性变形,表层晶粒得到了细化,晶粒细化后减小了应力集中,裂纹驱动力可由更多晶粒来承受,从而阻碍了裂纹的形核和扩展。因此,高能喷丸处理导致的晶粒细化能使304不锈钢的应力腐蚀敏感性指数减小。但是,高能喷丸处理导致试样表面的塑性变形,使其产生应变硬化现象,诱发马氏体相变,因此试样表层由处理前的全部奥氏体相演变为奥氏体和马氏体共存的金相组织。沿奥氏体晶界形成的马氏体相使晶界铬的富集程度降低,钝化膜的完整性遭到破坏,容易诱发应力腐蚀裂纹的形核和扩展[15-16]。另外,马氏体相电极电位较高,对于奥氏体相来说是阳极,将优先溶解,从而在马氏体相处构成裂纹扩展的活性通道,促进应力腐蚀裂纹的形核和扩展[17-18]。因此,高能喷丸处理后产生的表层马氏体的相变使304不锈钢的应力腐蚀敏感性指数增大。

高能喷丸处理产生的晶粒细化和马氏体相变对304不锈钢的应力腐蚀敏感性指数产生相反的作用,因此,不同喷丸工艺参数下304不锈钢的应力腐蚀敏感性的变化规律取决于这两者的权重。当喷丸压力小于0.45 MPa(或喷丸时间少于3 min)时,晶粒细化作用大于马氏体相变,因此应力腐蚀敏感性指数随着喷丸压力增大(或喷丸时间增加)而减小;当喷丸压力大于0.45 MPa(或喷丸时间超过3 min)时,形变诱发的马氏体相变将占主导地位,因此应力腐蚀敏感性指数随着喷丸压力增大(或喷丸时间的增加)而增大。

3 结 论

通过不同喷丸压力和喷丸时间下的高能喷丸处理试验,研究了喷丸工艺参数对304不锈钢应力腐蚀敏感性的影响。研究结果显示:通过高能喷丸处理导致了304不锈钢的表面改性,并改善其抗应力腐蚀的性能。高能喷丸处理使304不锈钢试样发生了塑性变形,诱发了马氏体相变,并导致了晶粒细化,表层晶粒尺寸达到了纳米级(15~60 nm);试样表层由未处理前的全部奥氏体相,演变为奥氏体和马氏体共存的金相组织,并随着喷丸压力增大或喷丸时间的增加,马氏体相逐渐增加;与未喷丸的304不锈钢相比,通过高能喷丸处理后,304不锈钢试样在含氯离子的溶液中抗应力腐蚀开裂性能明显提高;高能喷丸处理产生的晶粒细化和马氏体相变对304不锈钢的应力腐蚀敏感性指数产生相反的作用机理,不同喷丸工艺参数下304不锈钢的应力腐蚀敏感性的变化规律取决于这两者所起作用的大小。