晶种S-1对制备级孔ZSM-5及在甲醇制汽油反应中的影响

孟凡军 王亚权

(1.天津大学 化工学院,天津 300072;2.齐鲁工业大学(山东省科学院) 能源研究所,山东 济南 250014)

0 引言

随着原油资源的日益枯竭,人们迫切需要寻找制备汽油的新方法[1].甲醇制汽油(Methanol to gasoline,MTG)是一种制备高辛烷值汽油的理想方法.甲醇作为一种储存方便的液态原料,可以通过天然气、生物质、煤等制备得到,生产量大,相关技术成熟,因此,MTG技术有可能开启一个降低原油消耗的新能源时代[2,3].

上世纪70年代,埃克森美孚公司开发了MTG技术.在MTG反应中,催化剂具有较高的热稳定性、酸性、比表面积,具有规则孔道结构,可限制反应活性物质[4,5].然而,ZSM-5的微孔结构限制产物扩散,导致积碳,降低催化寿命[6,7],因此ZSM-5的运用受到一定限制[8].

为了克服微孔ZSM-5分子筛的缺点,近年来人们采用了多种方法.首先是后处理法,很多研究采用了该方法,包括脱硅法、脱铝法等9-12.Bjørgen等人[13]曾报道了通过NaOH碱处理的方法,对ZSM-5分子筛骨架硅进行脱除,在ZSM-5分子筛内形成介孔,在MTG反应中,催化寿命及目标产物选择性显著提高.Fathi等人[5]用CaCO3、Na2CO3以及NaOH对ZSM-5分子筛进行脱硅后处理,经过处理后,ZSM-5在MTG反应中的催化寿命显著提高,对C5+的烃类选择性显著提高.在我们之前的研究中[11],通过HF酸处理,得到级孔ZSM-5分子筛,在MTG反应中,催化剂的催化寿命明显增长,液烃产率也较高.第二种方法是直接用有机模板剂合成具有介孔的ZSM-5分子筛催化剂.例如胡浩全团队[14]通过运用十六烷基三甲基溴化铵(CTAB)合成级孔ZSM-5分子筛,并研究了NaOH和CTAB使用量对催化剂物理化学性质的影响.与未添加CTAB制备的ZSM-5相比,使用CTAB制备的级孔ZSM-5在甲醇与2-甲基萘甲基化反应中表现出优异的催化活性.周兴贵团队[15]运用带有末端羧基的有机硅烷试剂和晶种制备出具有规则介孔的级孔ZSM-5分子筛,羧化物阴离子增强了无机物与表面活性剂之间的相互作用,从而使得介孔形成.刘忠民团队[16]运用二甲基十八烷基[3-(三甲氧基硅基)丙基]氯化铵和CTAB两种软模板剂合成介孔ZSM-5分子筛.在甲醇转化反应中,该介孔ZSM-5分子筛的催化寿命明显优于传统的ZSM-5分子筛.在我们先前的研究工作中,通过添加CTAB,运用晶种法合成级孔ZSM-5分子筛,在甲醇制丙烯的反应中表现出良好催化活性[17].CTAB广泛应用于合成介孔ZSM-5分子筛并催化各种反应,狄佐星等人,通过使用CTAB,利用两步法制备出ZSM-5/MCM-48复合催化剂,将微孔结构ZSM-5与介孔结构的MCM-48复合,应用于MTG反应,著降低了油品中芳烃和均四甲苯的含量.阐明了其催化作用机制是由于介孔结构的MCM-48对微孔结构的ZSM-界面或表面的修饰作用[18].有关文献曾经报道无晶种条件下加入CTAB合成的ZSM-5对甲醇转化实验影响不大[16].然而,我们先前的研究工作表明有晶种条件下加入CTAB合成的ZSM-5对甲醇转化实验具有显著影响.据我们所知,MTG催化剂中,用晶种法及CTAB辅助合成低硅铝比的ZSM-5,未曾有相关报道.

在本工作中,通过添加CTAB,用晶种法合成了级孔ZSM-5分子筛,并考察了合成原料中晶种/SiO2的比值对级孔ZSM-5分子筛物理化学性质及MTG反应的影响.与传统的ZSM-5分子筛相比,本工作中合成的ZSM-5在催化MTG反应中具有优异的催化寿命.另外,与其它的合成方法相比,该合成方法更廉价、节能,它将对ZSM-5类分子筛催化MTG反应具有重要意义.

1 实验部分

1.1 催化剂制备

合成级孔ZSM-5分子筛的原料摩尔比为8Na2O-100SiO2-2Al2O3-250H2O-xSeed-2CTAB(x=0.5,1,2,5).首先将3 M NaOH溶液加入到0.3 M NaAlO2溶液中,在室温下搅拌,15 min后将S-1晶种溶液(晶种溶液的合成见文献[19]),然后加入CTAB,几分钟后,将硅溶胶逐滴加入,且剧烈搅拌2 h.然后将混合液转移至带有聚四氟乙烯内衬的反应釜中,170 ℃水热晶化10 h.冷却后,产物经离心洗涤至pH=8[19].最后,得到的分子筛样品用0.2 M NH4NO3的溶液在90 ℃下离子交换2 h,重复三次后洗涤烘干,550 ℃焙烧6 h.产物命名为ZM-x,其中x代表原料中晶种系数.对比样品为商业ZSM-5分子筛,命名为ZSM-5.

1.2 催化剂的表征

在Bruker D8-Focus衍射仪上获得ZSM-5分子筛的X-射线粉末衍射图,扫描范围是5-55°,扫描速度为8°/min.相对结晶度是通过与商业ZSM-5分子筛比较峰强(6.0-9.0,22.5-25.0°)而获得.扫描电镜图是在Hitachi S-4800上获得.在Micromeritics TriStar 3000仪器上,于-196 ℃获得N2吸附脱附等温线,介孔尺寸分布是利用BJH方法从等温线的吸附曲线获得.

1.3 催化实验

MTG反应于常压下进行,催化剂置于固定床装置的直径为10 mm,长度为370 mm的石英管内.催化剂的使用量为0.5 g,催化剂颗粒直径为425-850 μm,并且用石英砂以1:2体积比稀释装填.催化就先在400 ℃活化2 h,N2流速为50 cm3/min,升温速率为10 ℃/min.然后,甲醇液体以10 h-1的质量空速注入反应器.反应器的温度维持在400 ℃.生成的产物通过冰水浴的容器分离.气态产物通过装有FID检测器及KB-PLOT Q (50 m × 0.32 mm × 10.00 μm)色谱柱的气相色谱(GCSP-3420A)检测.液相产物通过装有FID检测器及SE-54 (30 m × 0.25 mm × 0.33 μm)色谱柱的气相色谱(GCSP-3420A)检测.甲醇的转化率按照以下公式进行计算(产物中的二甲醚当做未反应的甲醇)

甲醇转化率(%)=(Min-Mout) /Min× 100,

(1)

其中Min和Mout分别代表注入的甲醇以及未发生反应的甲醇.

反应产物中,用C1-4描述气相中碳原子数在1-4的烃;TMB代表三甲基苯;C5+指的是碳原子数大于5的所有烃(不包括苯、甲苯、二甲苯以及三甲基苯).产物选择性按照以下公式计算

产物选择性(%)=Mi/MHC× 100,

(2)

其中Mi指某种产物,MHC指所有烃产物.

2 结果与分析

2.1 催化剂表征

如图1所示,所有的分子筛均表现出典型的MFI结构特征峰.随着使用晶种含量的增加,特征峰的峰高及相对结晶度逐渐增强(如图1及表1所示),当x=5时,略有下降.当晶种使用量较低时,在现有合成条件下,母液中晶种含量少,即晶核较少,不利于晶体的生长,晶体的生长不充分,有较多无定型态物质存在,故结晶度较低[19].随着晶种使用量增多,合成液中晶核增多,使得硅源与铝源等原料快速附着在晶核上生长,结晶度较高.但是,当晶种使用量过多时,S-1晶种溶液的加入,使得溶液的pH值增高,当CTAB存在时,碱度过高不利于晶体的生长,因此当x=5时,晶体的结晶度有所下降.

样品SEM图如图2所示,使用CTAB合成的ZSM-5为聚集体,直径在1.1 μm左右,单个晶体为小球,如图2(a-d)所示,单个晶体聚集在一起,形成ZSM-5球形聚集体.CTAB作为一种表面活性剂,有利于合成液中反应物的分散,故单个晶体的尺寸较小.随着晶种使用量的增加,聚集体的直径逐渐减小,但彼此间粘连程度增加,这是因为合成液中晶种增加,晶核量增多,晶体生长较快所致;随着晶种使用量的增加,单个晶体直径逐渐降低,由200 nm降至100 nm左右,这同样是晶种使用量较多,晶核量增多导致.而商业ZSM-5催化剂单个晶体较大,直径近2 μm.

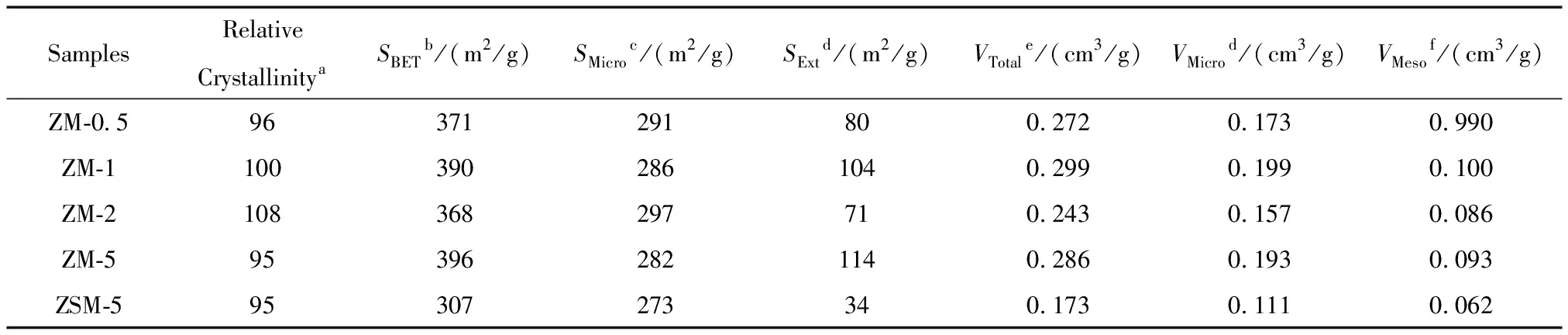

样品的N2吸附/脱附等温曲线如图3(a)所示,对应的相关数据列于表1中.商业ZSM-5分子筛的等温线接近I型等温线,对应于微孔材料.晶种法合成得到的分子筛,其等温曲线为IV型等温线,具有明显回滞环,且随着晶种使用量的增多,回滞环先增大后减小,样品ZM-1回滞环最为明显.等温线在p/p0>0.5时出现回滞环,这一现象是在介孔中发生的毛细凝聚现象引起的.回滞环的形状是H3型(松散堆积形成的孔),这证明合成的ZSM-5聚集体的介孔主要来自晶体的堆积聚集[20,21].随着晶种使用量的增加,样品的BET比表面积、外比表面积、总孔体积、微孔孔体积基本上先增加后减小(ZM-5例外),且样品ZM-1取得极值.而样品ZM-5的BET比表面积、外比表面积、孔体积等仅次于ZM-1.这是由于加入的晶种过多,晶核较多,单个晶体尺寸过小所导致.样品的孔径分布曲线如图3(b)所示,随着晶种使用量的增多,介孔孔体积先增大后减小(ZM-5例外),其中催化剂ZM-1介孔孔体积最大,ZM-5其次,这与表1中数据相吻合.

合成液中的晶种及CTAB各具有功能,晶种有利于晶核的增多,降低单个晶体尺寸,CTAB作为一种表面活性剂,有利于晶体的分散,同样有利于降低晶种尺寸.但晶种溶液和CTAB存在一定的相互作用,会影响各自发挥作用.随着晶种使用量的增多,晶核增多,有利于单个晶体尺寸降低,但当晶种使用量过多时,溶液pH增大,使得CTAB分散剂的效果大大降低,导致单个晶体之间非常紧密,其介孔孔体积以及比表面积等降低.但晶种量继续增加时,CTAB分散作用可忽略,晶种的作用加强,晶体尺寸降低,但由于相互粘连现象增加,其介孔孔体积略增加,但不及样品ZM-1.

表1 样品的相对结晶度及结构性质

注:a:Detected by XRD;b:Calculated by the BET method in thep/p0range of 0.01-0.1;c:Calculated usingSBET-SExt;d:Calculated using thet-plot method;e:Calculated by measuring the amount of adsorbed nitrogen atp/p0=0.99;f:Calculated usingVTotal-VMicro.

2.2 反应评价结果与讨论

如图4所示,改变晶种使用量,在MTG反应中,甲醇的转化率变化明显.合成的ZSM-5催化剂催化寿命均优于商业ZSM-5催化剂.这是由于本研究中合成的ZSM-5分子筛结晶度较高,且具有较大的比表面积、外比表面积以及介孔孔体积等,有利于反应物以及生成物的扩散,不易积碳,因此反应稳定性较好.随着晶种使用量的增多,MTG反应的催化寿命逐渐增加然后降低,催化剂ZM-1最佳.随着晶种使用量的增加,催化剂的结晶度逐渐增加后减小,高结晶度的催化剂有利于催化反应的进行;众所周知催化剂具有较大外比表面积、介孔孔体积等,有利于反应物及产物的扩散,促进反应的进行,且不利于积碳失活[11,22],因此使得催化剂ZM-1具有最好的催化寿命.

如图4(b)所示,本研究中制备的催化剂相比于ZSM-5商业催化剂,具有较高的液烃(Liquid hydrocarbons,LH)选择性.这应该同样源于高结晶度及较多介孔的原因.由于催化剂ZM-1具有较大的外比表面积以及介孔孔体积等,有利于反应物及产物的扩散,催化剂不易积碳失活,因此催化剂ZM-1稳定性最好[20].

表2列出了在反应时间为6 h时,不同催化剂上甲醇转化率及产物选择性,其甲醇转化率形式,均接近100%,这是由于在最初反应的几个小时内,催化剂上的活性中心充足,并未受积碳影响而失活.相比于商业催化剂,合成制备的催化剂具有较低的C1-4选择性,较高的液烃选择性.其中ZM-1催化剂上的液烃选择性最高,苯、甲苯及二甲苯的总选择新最高,这说明其在甲醇制汽油方面具有较好的催化效果.这应是源于其具有较高的结晶度、较大的比表面积及介孔孔体积等,有利于芳烃的生成及扩散[23,24].

注:TOS=6 h,400 ℃,1 atm,WHSV=10 h-1.

3 结论

本研究使用晶种法制备了ZSM-5分子筛聚集体,其原料摩尔比为8Na2O-100SiO2-2Al2O3-250H2O-xSeed-2CTAB(x=0.5,1,2,5),通过研究不同晶种加入量对分子筛物理化学性质及催化MTG反应的影响发现,随着晶种使用量的增多,晶体结晶度、比表面积、外比表面积、介孔孔体积等呈现先增加后减小的趋势,当x取值为1时(样品ZM-1),得到极大值.在MTG反应中,催化剂ZM-1具有最好的稳定性及催化寿命(30 h),这是源于其较高的结晶度、比表面积、介孔孔体积等.另外,相比于商业分子筛,合成的ZSM-5聚集体均具有较高的催化活性,这同样是源于其较好的物理化学性质.