基于VERICUT的三轴侧铣削仿真技术研究

马艳萍, 郭辉, 何多政, 沈勇

(中航飞机起落架有限责任分公司,陕西汉中723003)

0 引 言

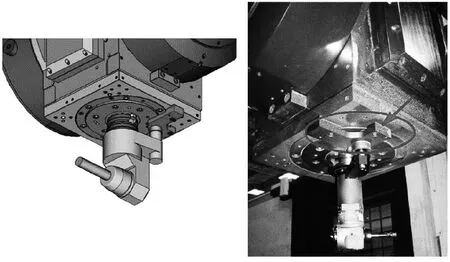

角度头作为一种机床附件(如图1),可用于与主轴旋转中心线成一定角度的工件加工,如管道内壁或狭小空间铣削、孔内壁切槽钻孔等环境,不仅能减少工件装夹次数,还能提高加工精度和效率。正是因为角度头在铣削过程处于复杂的工况环境,切削仿真显得尤为重要。

VERICUT作为被广泛应用于航天、航空、汽车、模具制造等行业的一款仿真软件,其最大特点是可模拟各种CNC系统。既能仿真刀位文件,又能仿真CAD/CAM后置处理的NC程序。还提供了大多数CAD/CAM软件的接口模块,能轻松实现与UG、CATIA等软件的嵌套运行,可对数控车床、数控铣床、加工中心、多轴机床等数控设备进行程序验证、分析、优化,过切、欠切检查,机床仿真等操作[1-3]。

1 角度头三维模型的创建与部件、毛坯导入VERICUT的快捷方法

角度头三维数模创建方式较多,一般根据机床选用的角度头几何尺寸利用CAD/CAM三维软件,在其加工模块创建,如在UG加工模块中,直接在WCS原点创建角度头模型,并保证其坐标系与部件加工坐标系MCS平行(减少模型导入VERICUT后位置调整的复杂程度);也可以直接在CADCAM三维软件创建角度头部件,并将其另存为VERICUT支持的模型格式,如*.stl、*.swp、*.igs、*.CATPart、*.model、*.stp、*.prt等;也可在VERICUT软件中,按选用的角度头几何尺寸,采用创建扫略的建模方法,通过直线、圆弧或导入的DXF截面图形扫略成三维模型。本文主要以UG10和VERICUT8.1进行侧铣建模仿真。

图1 90°角度头

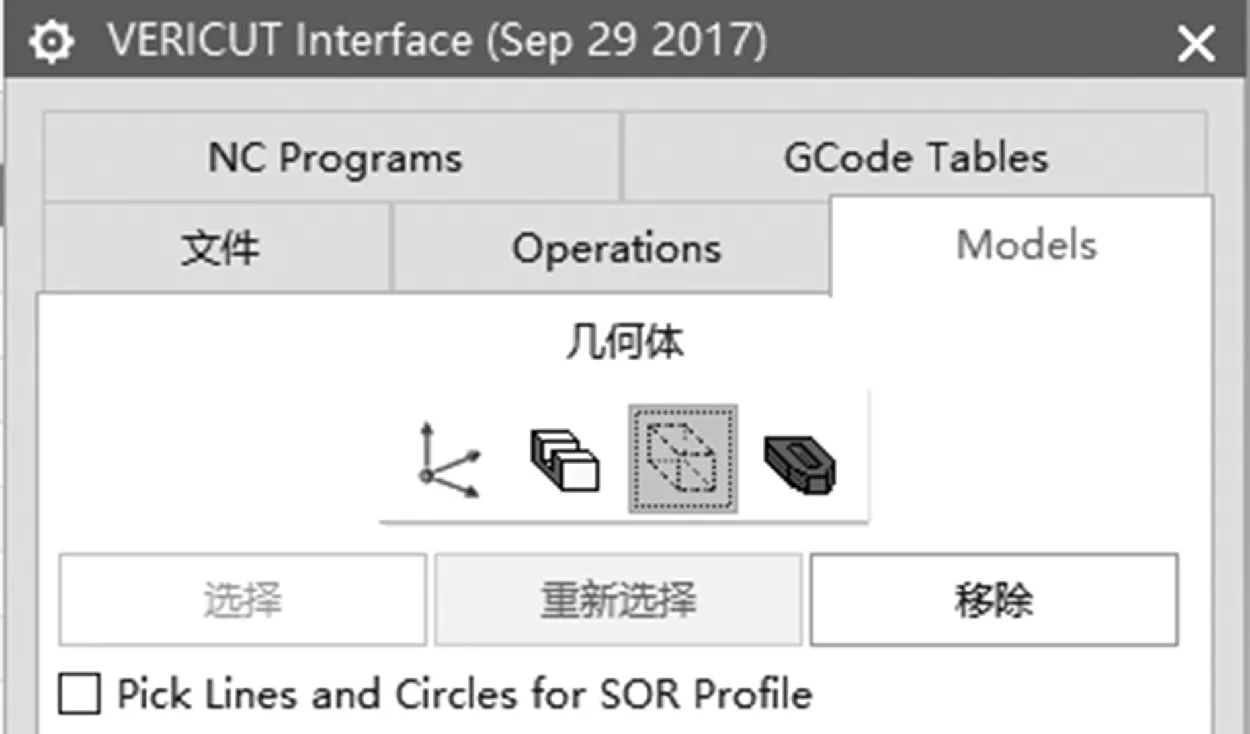

图2 VERICUT 8.1交互界面

采用VERICUT仿真接口导入部件、毛坯等元素是最快捷的方法。采用nx10.bat启动UG10内置的VERICUT仿真接口或直接在UG10激活VERICUT仿真接口,通过交互界面选取加工部件,启动VERICUT完成模型自动加载。具体步骤:在UG加工模块中程序顺序视图下,任意选中一个程序根节点后,直接在主菜单点击VERICUT仿真接口插件,启动VERICUT接口界面。在弹出的交互界面的模型设置中(如图2),依次选择工件模型、毛坯模型及夹具体;其他设置保持默认;点击Output and Run 启 动VERICUT。VERICUT软件启动的同时,工件模型、毛坯模型及夹具体被一一导入添加至VERICUT项目下的工位中。

2 角度头侧铣功能

2.1 间接实现角度头铣削功能

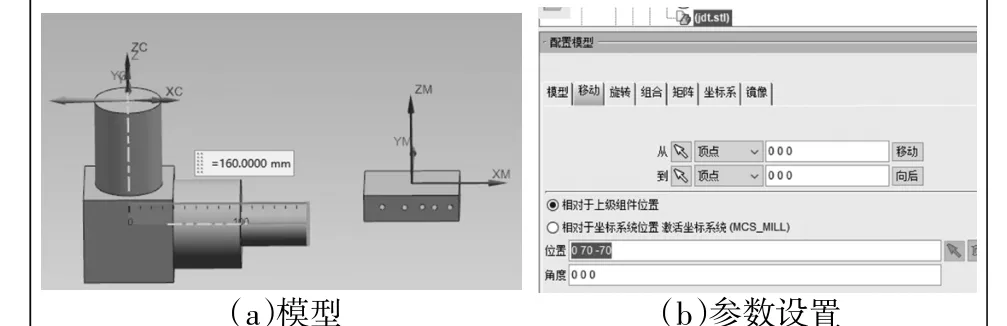

在VERICUT工位→Z轴→数模下, 选中机床Z轴模型中的主轴模块,点击快捷键添加模型→模型文件,选择从UG导出的STL格式角度头。建议将WCS坐标创建于角度头和机床主轴连接的端面中心,并保持MCS坐标和WCS坐标平行,便于后续角度头在VERICUT中进行装配和移动。激活刀尖零点坐标,此时刀尖零点坐标仍在主轴端面中心,须根据角度头的尺寸位置参数,移动刀具并旋转Spindle刀轴方向。

在修改刀具位置和旋转Spindle方向前,首先需要在建模软件中(如UG软件),测量角度头安装中心距离MCS坐标X、Y、Z的数值,作为修改Spindle参数依据。

在UG中测量角度头模型刀具安装点距离MCS坐标值或读取刀具安装点的点信息(170,0,-110)。则在VERICUT组件Spindle移动设置中,将相对于上级组件位置栏数值修改为(170 0 -110)。Spindle角度遵循右手笛卡尔坐标系旋转原则,刀轴矢量绕Y轴旋转-90°,即角度值为(0 -90 0),到此Spindle位置和旋转方向修改完成。未验证操作正确性,可手动执行“M06 T01”换刀指令,用于观察刀尖零点坐标变换后的位置。

图3 角度头在Spindle 参数设置

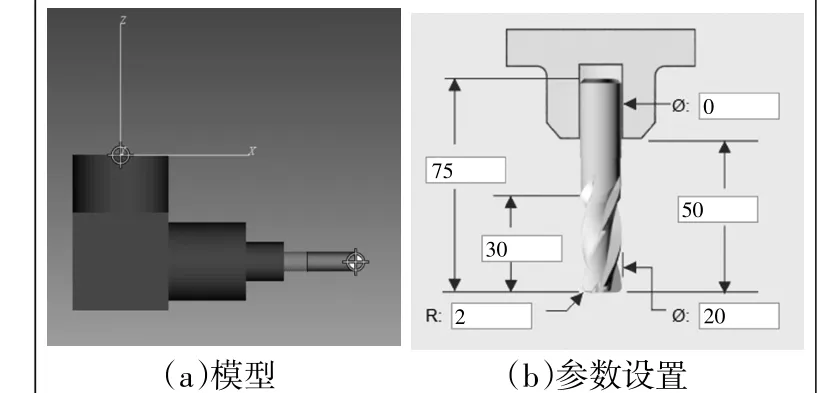

2.2 创建角度头刀柄实现铣削功能

在VERICUT工位→加工刀具菜单中,添加一把具有刀柄的铣刀,在刀柄节点下→刀具组件→模型文件,弹出加载界面,直接选择角度头.stl模型(如图3(a)和图4(a)),并勾选刀柄“不跟着主轴旋转”。组合→移动中的位置(0 0 0),角度(000);回到铣刀刀具信息中:装夹方向(0 0 0),装夹点(0 0 0),对刀点(245 0-110)。其中,对刀点可以智能捕捉角度头模型端面,再加刀具总长,即对刀点X值为UG软件中相对WCS原点X方向的偏距加上刀具长度(刀具总长75 mm);进入刀具→刀具组件,输入刀具参数(如图4(b)),组合中的移动位置(245 0 -110),角度(0 -90 0),即移动并旋转刀具后,保证对刀点与刀具的一致性。

图4 角度头刀具

3 基于VERICUT的三轴侧铣仿真

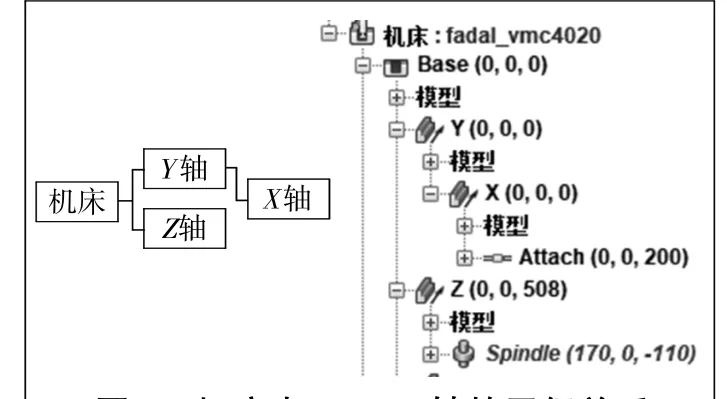

对在立式加工中心中采用90°角度头进行G19平面铣面、钻孔仿真的一般设置过程是:根据实际使用机床及数控系统选择与之匹配的仿真机床和控制器,激活坐标系,添加G-代码偏置,增加数控程序,指定加工刀具,加工仿真和分析对比等。90°角度头三轴侧铣仿真机床与普通三轴铣削机床的X、Y、Z轴层级关系完全一样(如图5),侧铣仿真难点在于:如何将VERICUT中的角度头与刀具建立联系。三轴仿真可直接使用VERICUT 机床库中的fadal_vmc4020 设备,修改各轴行程而直接使用。

在VERICUT项目下的工位中[4-5]:1)设置仿真机床、控制器。在自带机床库中选择立式加工机床fadal_vmc4020.mch,自带控制文件中选择fan15m.ctl,根据实际使用机床修改X、Y、Z轴行程。2)激活坐标系统。选择与UG加工模块中创建操作一致的坐标系并激活。3)设置G-代码偏置。工件偏置参数设置为TOOL到PROGRAM_ZERO,寄存器参数必须与程序中G54~G59一一对应。4)添加数控程序。点击“添加数控程序文件”进入文件选择窗口,选择由侧铣头后处理生成的NC代码。5)添加加工刀具。因为采用角度头侧铣,建议一把刀对应一个程序段或程序组,换刀方式推荐采用“列表”或刀具号码。6)添加机床角度头。

图5 机床中X、Y、Z 轴的层级关系

角度头在实际加工时,只有刀具在作回转运动,角度头和主轴部件相对静止,安装在Z轴模型中的主轴下端。具体两种添加方式见2.2节,不再赘述。

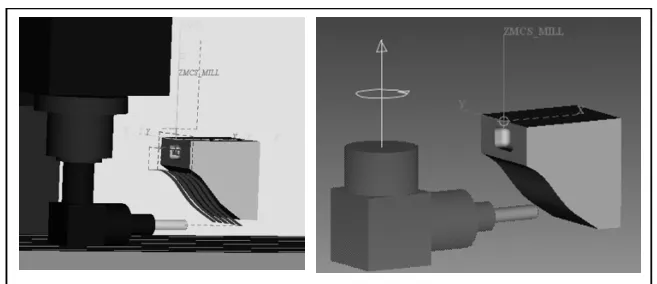

完成仿真设置后,检测程序中是否有G54~G59,正确无误后,直接进行平面、钻孔、型腔、曲面切削仿真(如图6)。经验证,刀轨正确,加工过程无干涉碰撞现象。

注意:当部件低于角度头刀具回转中心时,易发生角度头与工作台碰撞现象[1-2]。因此需要调整部件、毛坯在机床中的安装位置(与实际加工中部件垫高环节原理一致)。可在VERICUT 中直接移动Attach的位置,达到同时调整部件、毛坯、夹具的效果。为避免角度头在快速移动时与零件发生碰撞或与夹具体发生干涉等故障,建议刀轨路径先沿X、Y方向移动,再沿Z负方向进刀;加工前刀具在靠边或分中找正的参数输入时,需考虑是否应减去刀具半径值;生成的程序尽可能采用切削仿真验证,消除运动过程中潜在的过切、干涉等风险。

4 结 论

侧铣头作为一种功能强大的机床附件,能增强加工中心使用范围和设备能力。在复杂型腔、曲面加工时,确定角度头是否会发生干涉碰撞现象的最好方法就是进行切削仿真。文中介绍了2种实现角度头铣削仿真的技术,不但适用于三轴侧铣,而且也适用于四轴、五轴机床。对于初次接触VERICUT软件的工程人员,推荐使用修改刀具位置和旋转Spindle方向实现侧铣头仿真技术。熟悉VERICUT软件的人员,可进一步深入了解刀具管理器,发掘VERICUT软件角度头、探针、3D打印等强大的刀具管理功能。

图6 基于VERICUT 8.1 的平面、型腔、曲面切削仿真